浅析硬齿面刮削加工技术

2011-11-09于春红

于春红

(黑龙江黑化集团有限公司压力容器厂,黑龙江 齐齐哈尔 161041)

前言

随着机床、刀具等机械工业综合技术的发展,对齿轮的承载能力、效率、噪声、寿命等方面提出了更高的要求。硬质合金滚刀的出现突破了长期以来磨齿是硬齿面齿形精加工唯一有效的工艺方法,它具有不需专用设备、效率高、成本低等一系列优点。它的出现是硬齿制造技术中的一项重大革新。我们在对硬齿面齿轮精加工方面,经过摸索研究,实际使用,以刮代磨,取得了成效。

1 硬齿面刮削的加工特点

淬硬齿轮热处理前已由前序滚刀切出全齿形,因而刮削滚刀只对齿轮的齿形部分作微量切削,容易磨损的刀齿顶刃部分不参与切削,只有侧刃参与切削。由于是从硬度很高的齿表切去薄薄的一层金属,滚刀左、右侧的切削刃同时啮合的齿数是变化的,很难保证刀齿左、右切削面的切削量一致。切削力(尤其是沿滚刀轴向的分力)的周期性波动极易引起滚齿机的振动、让刀打滑等,导致滚刀急剧磨损甚至崩刃。

2 硬质合金滚刀的切削特性

目前国内外一般采用大负前角的硬质合金滚刀加工淬硬齿轮,与高速钢相比硬质合金刀具有明显的高硬度和耐磨性,因此可以用来加工高速钢刀具难以胜任的高硬度材料(40~65HRC),但是硬质合金刀具韧度较低,对于断续切削的滚削加工更显不足,崩刃成为使用上的严重障碍。因而采用径向负前角的特殊设计结构形式是硬齿面加工用硬质合金滚刀的基本特性:刀齿的径向负前角使侧切削刃获得了相应的负刃倾角,切齿时侧切削刃先在齿根部开始切削,然后逐渐向颈部扩展,形成一种斜角切削过程,从而在工件齿面上平稳地刮下一薄层金属。由于切削过程具有刮削的特性,因此这种滚刀也称作刮削滚刀。径向负前角滚刀侧刃所形成的斜角切削过程,对于降低切削力、切削振动和切削温度起到一定的作用。

3 切削参数及切削液的选择

切削参数与其它切削加工方法一样,硬齿面刮削在确定进给速度和进给量时也要综合考虑多种因素,尽可能优化加工。需要考虑的主要因素包括:机床的刚性、工件所要求的精度、齿坯预处理情况、工件夹具及机床的状况等。

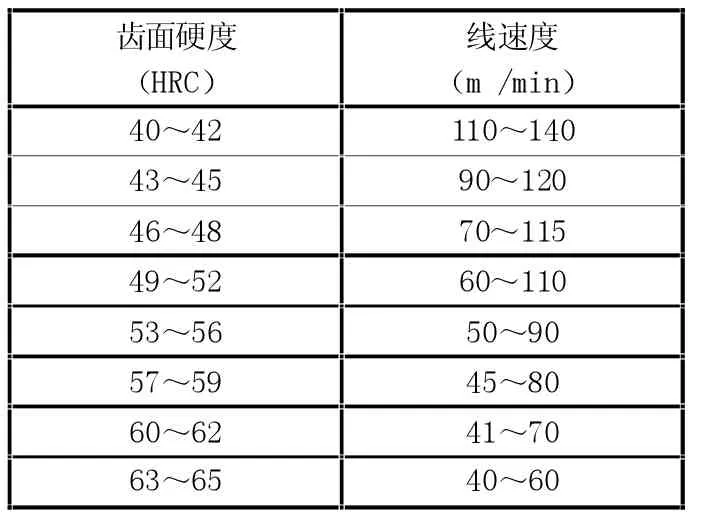

a.切削速度:一般为40~140m/min。它取决于机床运转条件、工件硬度和模数。高速滚齿时的表面粗糙度值较小,但是,切削速度提高后,滚齿机振动加剧,容易损伤滚刀刀刃,因此,一般齿轮硬度很高时用低速,不太高时用高速,这样滚刀的磨损比较小。推荐切削速度见表1。

b.轴向进给量:一般为1~5mm/r。工件硬度越均匀,滚齿机的刚性越好,进给量可以越大。进给量越大,滚刀磨损越小。为延长滚刀寿命,应选用较大的进给量而不是较小的进给量。但进给量大时进给波纹也较大,所以一般只有在后续磨削加工工序时才使用尽可能大的进给量,以延长滚刀寿命。它可通过下面公式来确定:

表1 建议切削速度

滚刀每转轴向进给量=cosb·(4d·D/sina)1/2,mm

式中b-齿轮螺旋角

d-齿轮节圆处允许的进给波纹深度,mm

a-齿轮压力角

D-滚刀外径,mm

c.切削厚度:根据刮削余量确定。淬硬齿轮的单侧齿面刮削余量一般为0.3~0.6mm。可一次切除,但过大的切削用量将降低刀具的耐用度。推荐值见表2。

表2 一次走刀切削余量

d.刮削方式:机床蜗轮副存在间隙时,采用顺刮比逆刮要好,可消除间隙带来的振动和误差,减小崩刃。

切削液的选择。硬齿面刮削可采用干式切削。如果采用湿式切削,则所用切削油必须为低粘度切削油,因为硬齿面刮削使用切削油的主要目的是冷却而不是润滑。若使用高粘度油,工件与滚刀就会发生让刀打滑,引起滚刀崩刃。用作冷却剂的油在40℃时粘度应在10~20cst。含钼添加剂的低粘度油比较适于硬齿面刮削。

4 滚刀的重新刃磨

滚刀加工一定数量的工件后,其切削刃变钝,此时必须重新刃磨。刃磨后的滚刀必须保持原有的几何形状,切削刃必须锋利,刀具的金相结构绝不可因磨削过热而受破坏,因而在刃磨硬质合金滚刀时应采用一种油基冷却液,它对氯和硫不起反应。对于刮削滚刀,刃磨后的重新涂层并不象用于实体毛坯硬滚的滚刀那样重要。硬质合金滚刀刃磨后涂层前,建议对其刃口进行预处理。

5 对滚齿机的要求

为了充分发挥硬质合金滚刀的优点,滚齿机应作相应地改进。目前所有先进的滚齿机都按高速滚齿进行设计,其滚齿机的滚刀转速超过3000r/min,通常为5000r/min,工件主轴转速与滚刀转速相匹配。此外,机床具有很高的动刚度和热刚度。先进滚齿机的一些主要设计特点为:采用复合环氧树脂床身,以改进机床的动态和静态特性;带有恒温装置的高速滚刀主轴箱、高速工件主轴,可采用干、湿二种滚削工艺;带光电传感器的数字驱动系统、直线滚动导轨系统;高速自动上料,占地紧凑,按人机工程学设计,维修方便。

6 防止崩刃措施

滚齿是一种用有限刃断续包络齿面的切齿方法,因此,齿面粗糙度、棱度及切削振动等限制了滚齿的加工质量,对于硬齿面刮削来说,由于断续切削及切削振动等又产生了刀具崩刃,为消减振动、降低齿面粗糙度、减少刀具崩刃率,可使用专为硬齿面刮削设计的消振器,该消振器装于滚刀刀杆上,作为刀杆的一部分。实践表明,此种装置能有效减少硬质合金刮刀的崩刃率,并对齿面粗糙度有所改善,减少对强力高刚度滚齿机的需求,节约设备投资(每台机床约50万元),又可在一定程度上代替昂贵的磨齿,这点对于大直径硬齿轮尤显重要。

7 齿形精度的保证

造成齿形精度难以进一步提高的原因主要有两个方面,一是滚齿机的稳定性和传动刚度差,二是制造高精度硬质合金滚刀存在一定的困难,特别是大负前角的滚刀,在重磨后齿形变化很大,为此,需要对滚刀的结构和参数进行精心设计和计算,对重磨后的齿形精度进行分析,并提出改进措施。

8 结束语

实践表明,硬齿面刮削工艺具有优越性,现已成为一种应用广泛的硬齿面刮削加工方法,在一定程度上减轻了磨齿的压力。由于有刚性更好的机床和优质的硬质合金刀具材料并加以涂层处理,使淬硬滚切成为一种行之有效的加工方法。从工厂的实际应用结果表明,硬齿面刮削加工工艺具有广阔的应用前景。

[1]冯道.机械零件切削加工工艺与技术标准实用手册 (第五篇),机械零件铣削加工工艺[S].安徽:安徽文化出版社.

[2]王琬山,刑敏.机械制造手册(第17)齿面加工[S].辽宁:辽宁科学技术出版社.