数控车床加工精度的工艺处理及优化

2011-11-08张卫东

张卫东

(吉林工程技术师范学院 机械工程学院,吉林 长春 130052)

数控车床加工精度的工艺处理及优化

张卫东

(吉林工程技术师范学院 机械工程学院,吉林 长春 130052)

随着数控技术的发展与成熟,数控车床广泛应用到制造业及学校教学当中,如何保证零件的加工精度,是使用者所面对的重要问题。通过提出影响数控车床加工精度的因素,根据具体实例提出合理的确定编程尺寸、提供装夹的定位精度、刀具以及切削用量等解决加工精度的对策。

数控车;加工精度;处理;优化

0 前言

随着科学技术的迅速发展,机械产品的结构、零件的形状不断改进,数控车床越来越多得到广泛的应用,而且随着产品质量的不断提升,对零件质量和加工精度的要求也越来越高。我校工程训练中心从2006年起投入大量的资金购入数控车床16台,运用到工程训练实践教学当中,培养学生的实际操作能力,可以有效培养学生的质量和成本意识,从而更好地培养出社会需要的应用型人才。

1 影响数控车床加工精度的因素

根据实际加工中的情况分析,影响加工精度的因素主要有:机床自身的刚性、几何精度、机床安装、调试时的精度,机床夹具的制造、安装精度,夹持力的大小、方向,刀具的安装误差,刀片的磨损,工件残余应力的分布状况,对刀与测量误差等等。这些因素都会影响加工精度,为了提高加工精度,必需通过一定的方法来减小误差影响。

2 解决数控车加工精度的对策

2.1 提高装夹定位精度

在数控车削加工过程当中,装夹与定位精度的高低,直接影响着加工精度,为了提高定位精度,采用以下两种方法进行定位。

2.1.1 精定位基准法

利用已加工表面作为装夹定位的基准,这种加工过的表面称之为精基准面,选择精基准面主要考虑减少毛坯装夹面带来的加工误差,保证加工精度。在实际加工实验和实训教学中,我们经常利用轴类零件的毛坯,其圆柱度误差是影响加工精度的主要因素,装夹加工时会不同程度地存在跳动现象,此时我们可采用精定位基准法来提高装夹精度,以此来提高零件的加工精度。例如:加工零件的右端面时,需要将零件左端部分装夹在卡盘上,为了避免毛坯公差带来的不利影响,提高加工精度。按照“基准先行”的工艺路线设定原则,装夹零件右端,用外圆车刀车削出长度约为30~40mm左右的夹持长度,然后将零件调头重新装夹在卡盘上,这样既保证了长度测量方便,又能够提高装夹定位精度,减少圆跳动给切削加工中带来的精度影响,从而提高了加工精度。

2.1.2 一夹一顶法

在数控车削加工零件时,经常使用的装夹方式有:三爪自定心夹盘装夹、四爪单动夹盘装夹、双顶尖装夹、一夹一顶等。根据零件的实际尺寸要求,对于较长尺寸、精度要求较高的轴类零件,为了提高零件的加工精度,装夹时常采用“一夹一顶”装夹方式,既零件一端用夹盘加紧,另一端用机床尾座上的顶尖顶牢,这样可有效防止在加工零件过程中发生“让刀”现象,即能提高零件的加工精度,又可以在粗加工时合理选择较大的背吃刀量,大大提高加工效率。

2.2 刀具的影响

由于数控车床常采用标准数控刀具,所以需根据加工零件的材料、切削性能与几何形状,合理地选择刀具类型、牌号和刀具的几何参数。例如:刀具前角、后角和刀尖圆弧半径对零件的加工精度都有很大的影响。

2.3 切削用量的选择对加工精度的影响

在机械加工参数中,背吃刀量、主轴转速速度和进给量统称切削用量,即我们常说的切削三要素。对于不同的加工方法,需要选用不同的加工方法,需要选用不同的切削用量,并应编写程序内。切削用量的选择原则的基本要求是:保证零件加工精度和表面粗糙度,充分发挥机床的性能。粗车时,在保证数车床允许的工艺系统刚度和功率条件下,为了提高零件的加工效率,我们常选择较大的背吃刀量,但切削力同时也随之加大,对零件和刀具很容易产生几何变形,会对零件加工精度造成一定影响。

背吃刀量确定后,根据具体值来确定主轴转速。之后根据已经确定的背吃刀量、主轴转速,用经验公进行计算,或者根据实际生产经验选取切削速度。

当加工的零件精度要求较高时,先要考虑预留出适当的精加工余量(一般尺寸不大于1mm),根据精加工余量确定背吃刀量,精车时,应选择较小的切削进给速度(F0.1)和较高的主轴转速(S1200)。

所以,合理的选择切削参数,是保证和提高加工精度的重要手段。

2.4 对刀的影响

对刀的尺寸精度和对刀速度,直接影响到加工的精度和效率。对经济型数控车床来说,一般采用试切对刀法中的绝对刀偏值法对刀。即以参与加工的刀具实际切削工件的端面、外圆,并使用千分尺测量。现以FANUC系统数控车为例来说明对刀过程中对加工精度的影响。

其试切对刀步骤如下:

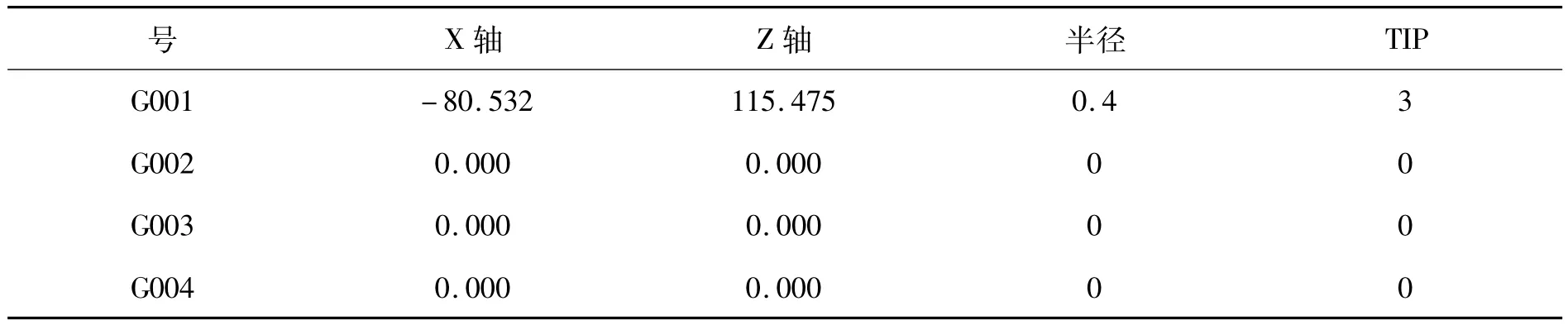

(1)用基准刀试切零件表面右端面,使用安装在四工位电动刀架01号刀位的外圆车刀作为基准刀。将工件坐标系原点设在零件右端面与轴线交汇处,手动试切端面后,刀具只能沿X轴方向退刀,Z轴方向不允许移动。按功能按键进入刀补界面,选择形状功能界面,将光标移至G001号补偿,输入Z0后按测量软键,则1号刀z方向刀偏值就键入并保存进了数控系统;再切削外圆,切削长度一般15mm便于测量即可,之后沿Z轴方向退刀,X轴方向不可移动。按主轴停止键使主轴停止转动,使用千分尺(量程25mm~50mm)测量得出试切处的零件直径尺寸为38.24mm,在刀偏界面输入所测量的直径值X38.24,按测量键,则01号刀X轴的刀偏值便输入完成,如表1所示。

表1 偏置/形状

如果测量的直径尺寸不准确,那么输入机床内的刀偏尺寸值就会存在误差,加工出来后的零件也必然达不到尺寸要求。所以基准刀是对刀的关键,在于零件测量直径的准确程度。

(2)其余刀具如切断刀、螺纹刀的对刀步骤与外圆刀基本相同。所不同的是,切断刀、螺纹刀的刀位点是贴紧工件表面而不是试切工件。其对刀的关键在于刀位点与零件的贴近程度,即轻贴而不是切削。这样,输入的刀偏值才会正确,加工出来的零件才能符合尺寸要求。

(3)螺纹刀在对刀时Z轴方向允许有少量误差,不影响零件的加工精度,而X轴方向则不能有误差。

2.5 合理确定编程尺寸

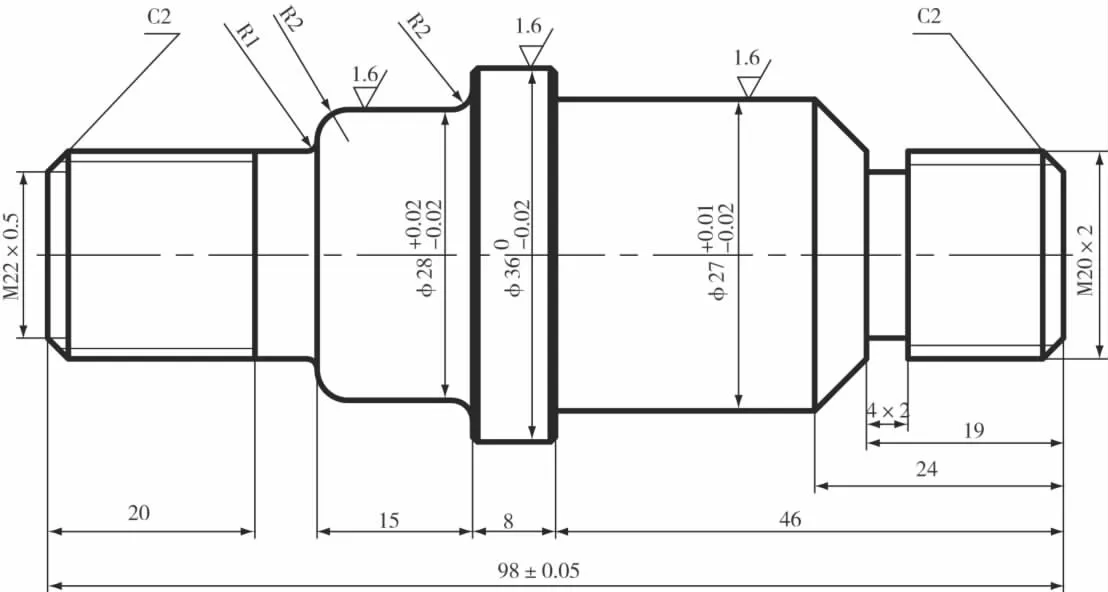

使用装备FANUC系统的CAK3665DJ数控车床加工如图1的零件。

图1 零件图

编程时尺寸计算结果是否存在误差将直接影响零件的加工结果。编程尺寸计算误差在这里主要是指在编程过程中,未将零件的结构尺寸公差考虑在编程中,而影响到的加工误差。在实际车削加工中,零件的许多结构尺寸都标有公差,而且公差值都不相同。编程时一但按零件轮廓尺寸编程,即按零件的实际基本尺寸进行编制程序,这种“传统”性的编程方法忽略了零件轮廓公差带尺寸的影响,即使数控车床的精度再高,也很难保证加工出符合精度要求的零件。如图1所示零件28、36、27三个尺寸的公差尺寸都不同,如果采用零件实际基本尺寸来进行编程,则加工出来的零件一定达不到精度要求。这时可采用改变零件的基本尺寸和公差带位置方法,在保证零件极限尺寸不变的情况下,来调整零件基本尺寸和公差带的位置,方法是计算极限尺寸的平均值。

在加工螺纹部分时,由于切削过程中刀具存在向外挤压力的作用,会出现外螺纹的外径尺寸变大而内螺纹的内径尺寸变小的现象,影响着螺纹的配合精度,所以在编程时一定要考虑这种尺寸变化。一般地,外螺纹大径等于公称直径减去0.1~0.2倍的螺距,具体计算方法如下:

M22 ×1.5 mm:22 -0.13 ×1.5=21.805mm

M20 ×2 mm:20 -0.13 ×2=19.74mm

这样在精加工时采用同一把刀,相同的刀具补偿值,就可保证加工精度。

另外,利用刀偏置界面的磨损功能也可对加工精度进行控制。以加工图1工件右侧为例,程序如下

O0001

T0101; (外圆刀1号刀偏值)

M03 S600; (主轴正转,转速600转)

G00 X42 Z2 G42; (快移到循环起点加右刀补)

G71U1.5R0.5; (外径粗车循环,单边进给1.5mm,抬刀量0.5mm)

G71P1Q2U0.8W0.2F0.3;(X 方向精加工余量 0.8mm,Z 方向精加工余量 0.2mm,粗车进给速度 0.3mm)

G00X100Z100; (刀具快移至安全点)

M05; (主轴停)

M00; (程序暂停)

M03S800; (提高转速)

G00X42Z2; (快移至循环点)

G70P1Q2; (精车循环)

G00X100Z100G40; (快移至安全点取消刀补)

…………

使用复合循环指令,在程序段中加入暂停指令M00,加工时,运行到该程序段时机床主轴停止,使用千分尺测量(27mm的直径,如果大于或小于27.8mm就在刀偏置界面中的磨损功能对应的刀具键入数值,如表2所示。

表2 偏置/磨耗

需要注意的是,加工完成后需要将修改的磨耗补偿值重新置零。使用此方法也可保证加工精度。

3 结语

综上对具体实例,分析了在数控加工中影响加工精度的常见的因素,而在实际生产和实践教学过程中,影响数控车加工精度的因素还有很多,提高其加工精度的方法也不止以上几种,但主要影响加工精度的误差还是主要由操作者和机床本身生产时产生的。虽然数控车床本身存在不同程度的系统性误差和随机性误差,但操作者通过大量的实践不断的总结、积累经验,完全可以最大程度的降低这些“误差”,从而确保和提高机床的加工精度,为企业生产和实践教学提供重要参考依据。

[1] 张宁菊.提高数控加工质量的几个措施[J].机床与液压,2005(3):203.

[2] 范美芳,徐大敏.影响数控加工质量的因素分析及应对措施[J].机电工程技术,2006(4):97-99.

[3] 卜小军,孙志学.影响经济型数控机床加工精度的因素和对策[J].机电工程技术,2002(5):129-130.

Process and Optimization for Treatment of Precision of NC Lathe

ZHANG Wei-dong

(College of Mechanical Engineering,Jilin Teachers'Institute of Engineering and Technology,Changchun 130052,China)

With the development and maturity of numerical control technology,CNC lathe is widely used in manufacturing industry and school teaching,in which how to ensure part machining precision is an important issue that users face.Through analyzing the factors that influence the precision of NC lathe,this article presents some measures to ensure the processing precision,including the reasonable determined programming size,clamping positioning accuracy,tools and cutting parameters according to the specific instances.

CNC lathe;processing precision;treatment;optimization

TG519.1

A

1009-3907(2011)12-0009-04

2011-10-06

张卫东(1969-),男,吉林长春人,助理实验师、技师,主要从事数控加工研究。

责任编辑:吴旭云