35t链条锅炉节能减排的探索

2011-11-07白广卿

白广卿

(天津长芦海晶集团有限公司,天津 300450)

天津长芦海晶集团有限公司自备电厂现有3台CG-35/3.82-ML中温中压链条锅炉,担负着集团公司化工生产用汽、盐业生产用电和冬季居民采暖供热等任务,1#、2#炉运行已达13年。在近两年,先后对1#、2#炉的炉墙、分层给煤装置、炉拱、脱硫除尘设备等方面进行了改造工作,取得了显著的节能减排效果,提高了锅炉的经济性和锅炉的效率,节约了能源,降低了锅炉的烟气排放,达到了节能减排的目的。

1 、改造炉墙加强密封,减小散热损失

炉墙是锅炉的重要组成部分。由于锅炉运行已经超过十年,炉墙保温性能降低,跑漏严重,不仅造成现场工作环境差,而且散热损失加大,锅炉热效率降低,浪费能源,需要对炉墙进行大修重新砌筑及保温改造。

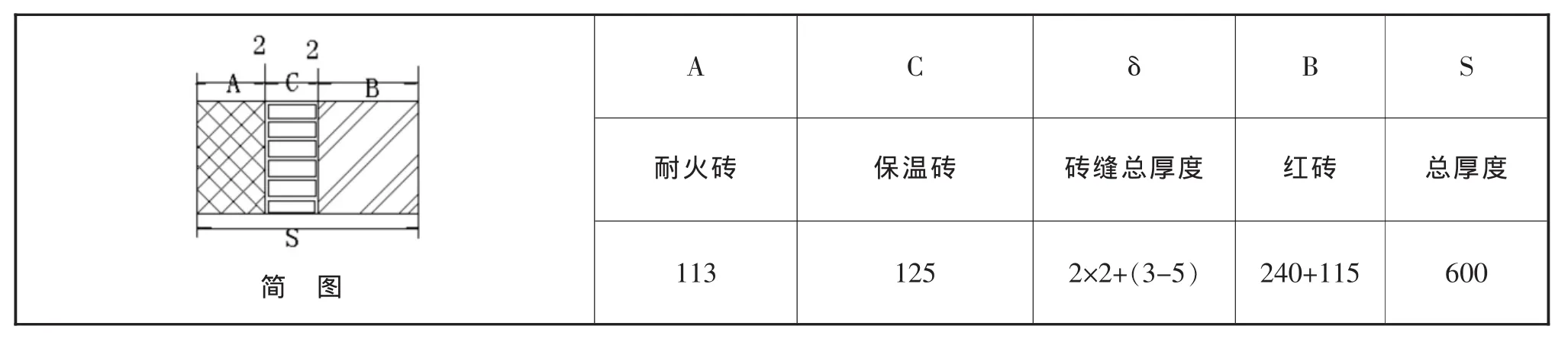

(1)改造前的炉墙结构形式

炉墙按其支撑方式分为重型、轻型和敷管炉墙三类,CG-35/3.82-ML锅炉采用的是重型炉墙方式,炉墙由三层组成,外层为一级红砖,内层为耐火砖,中间一层为保温砖(硅藻土砖)。要求耐火砖的耐火温度不低于1 730℃;硅藻砖的容重不大于“650”,耐火温度不低于900℃;红砖的耐火温度不低于700℃。由于连续运行,各种砖体性能下降,缝隙增大,且保温层有损坏现象,造成炉墙散热增加。如果按设计重砌炉墙,由于红砖的保温性能较差,砖缝过多,炉墙外表面温度仍可达50~60℃,热流量相应可达400-500kcal/m2,散热损失还是过大,达不到节能的目的。

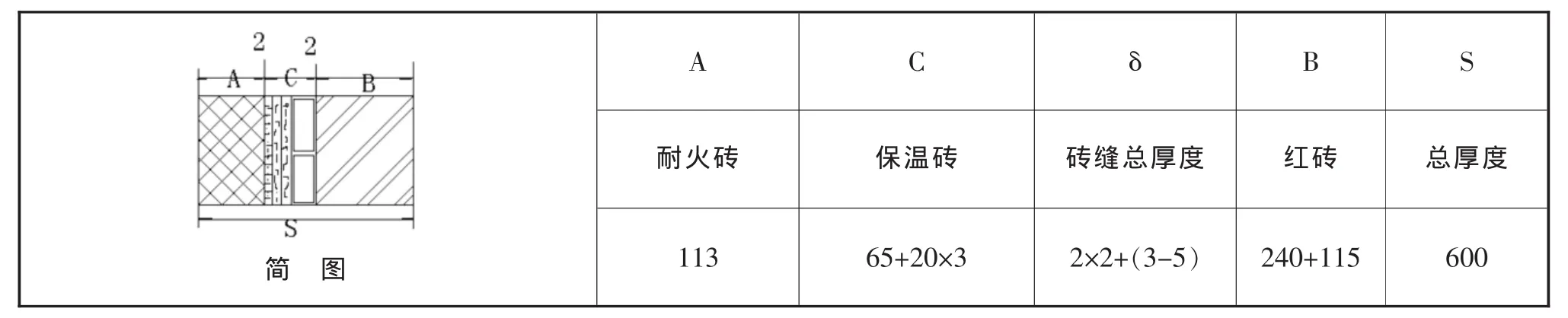

(2)改造后的炉墙结构形式

在借鉴同行业先进研究成果的基础上,经过专业技术人员的反复论证,提出了“利用新型保温材料,加强保温层的保温性能”的工作方案。所谓加强保温层的保温性能,即在不改变墙体宽度的条件下,加强中间保温层的保温性能,这就要求改变保温砖的摆放形式,同时辅用高性能保温材料。

改造时,采用了性能优良的绝热材料,使散热和蓄热损失都显著减少,保温层采用保温砖(硅藻土砖)竖放与三层白色硅酸铝耐火纤维板错列布置。由于红砖层与耐火砖层的尺寸不可改变,而保温砖层采用的硅藻土砖尺寸为250×125×65这一种,即保温层厚度为125 mm,将硅藻土砖竖放后占用65 mm,还剩余60 mm,正好将三层δ=20 mm的硅酸铝耐火纤维板紧压在内。硅藻土砖的竖放减少了缝隙数量,加强了保温;而白色硅酸铝耐火纤维板的主要成分为SiO2和AI2O3,保温性能好,1 cm厚的耐火纤维层的保温效果相当于10 cm厚的普通耐火砖,并且白色硅酸铝耐火纤维对可见光的高反射率,使炉体本身吸收热量减少,炉内有效热量增加。这样既能提高锅炉的升温速度,又降低了散热损失,同时还增加了锅炉的密封性,降低漏风系数。硅酸铝耐火纤维层还具有吸音性能,可减弱燃烧时产生的噪声,防止声波震动而损坏炉墙。在原有墙体宽度不变的条件下,减少60 mm厚的硅藻土砖保温层,相应改变为硅酸铝耐火纤维板保温。改造后,热流量由400~500 kcal/m2降低到150~200kcal/m2。

2 、分层给煤装置的改造

1#、2#炉由于投用时间早,配置的是普通加煤斗,只能将原煤简单的平铺在炉排上,对颗粒与粉末不能分配布置,统煤在链条炉排上是十分不利于燃烧的,粒度不一,碎煤末嵌在大块煤之间,煤堆的过实,使燃料层热量不易传到其深处,同时干燥过程中所产生的水蒸汽也不易散发出来,故燃料不易着火和烧透,另外还会增加通风阻力,对于细煤末多的区域易吹空,形成火口,当有较大块煤、冻煤、煤末较多时,影响下煤,造成火床布置不均,影响锅炉稳定燃烧,而且浪费原料。需要改进先进的节能设备,消除不利影响,达到节能目的。

表一 改造前炉墙结构

表二 改造后炉墙结构

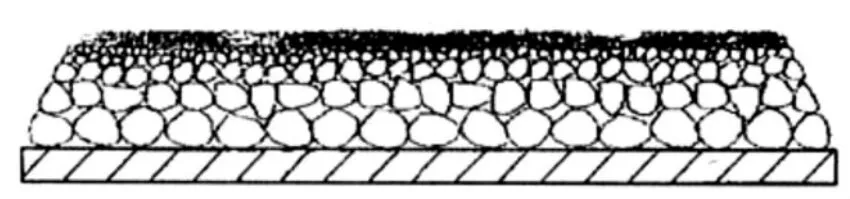

为此,进行了分层给煤装置的改造。所谓分层给煤,就是通过专用的分层给煤装置(配带梳齿式筛分器),解决以往炉排上燃煤密实挤压的结构,将最大的煤颗粒撒落在炉排的最底层,并且按照降幂的排列方式,由下到上层状排布燃煤,从而形成一个松散有序、风阻均匀的煤层结构(见图一)。燃烧时,一次风从上而下包裹在每个煤颗粒的周围,风煤混合均匀,燃烧较为充分。我公司改用的是双辊式带筛分器为渐扩型筛网给煤装置,此种给煤分层燃烧方式改造使用后,经过实际运行检验及统计分析,此给煤方式在燃用我公司混配原煤条件下,燃烧效率最高。

与普通给煤斗相比,在炉渣的含碳量方面可使降低3﹪左右,热效率提高了1.5﹪左右,平均节煤4﹪~7﹪,燃烧效率及节煤效果都有明显提高。以锅炉每小时耗煤量为5t计算,日耗煤量120t/h,日节煤5-8吨,全年按运行7 200h计算,年可节原煤1500~2400t。

图一

3 、炉拱的改造

由于锅炉设计使用煤种为四川省永川劣质烟煤,其发热量较低,在北方地区没有合适的煤种,只能采用混配原煤,但火床较为向前,经常引起落煤斗着火,需要对炉拱进行改造。

改变锅炉前拱角度及前拱的覆盖面,来满足煤种的变化,锅炉前水冷壁管子从标高5 340㎜以下重新设计更换,前水冷壁集箱向下移400㎜,向后拱方向平移200㎜,水冷壁集箱因水冷壁管子的变化而须重新设计。在使原前拱折射角度减小后,即保证了前拱对新煤的引燃作用,又相应的使火床后移,使炉膛火焰的充满度提高,强化了燃烧效果,避免了更多热量的损失,而且使锅炉的出力提升速度加快,可调节裕度增强。

4 、清除积灰措施

灰垢的导热系数仅为0.1163W/(m·K),约为钢板导热系数的1/750-1/45。当锅炉的受热面积灰厚度1mm时,锅炉的热效率就要降低4%-5%,,所以清除积灰对提高锅炉的热效率非常重要。CG-35/3.82-ML链条锅炉没有吹灰系统,在炉墙改造后,积灰现象变的较为突出,针对此种情况,我们进行了细致的分析,发现锅炉水冷壁部分为浮灰,可以利用压缩空气进行清除,而过热器、省煤器、空气预热器部分为硬质灰垢,利用吹灰不能完成。针对特殊情况,采用了分段除灰方案。水冷壁采用气泵压缩空气,近位吹扫,既干净彻底,又不损伤管壁;过热器、省煤器采用细竹竿刮蹭、轻敲的方法,清除附着管皮垢,十分见效,且细竹竿对20g材质钢不易造成划伤;最难办的空气预热器,由于是管内壁附着垢,不易清除。经过多次试验,我们发明了专用钻具结合水管冲洗法,取得良好效果,而且专用钻具获得专利称号。

5 、脱硫除尘系统改造

1#、2#炉配套除尘设施为花岗岩水膜除尘器,3#炉为水浴脱硫除尘器,随着国家各时段对脱硫除尘排放要求的升高,原有的脱硫除尘设施不能满足排放要求,需进行改造,以降低硫化物(SOx)、氮化物(NOx)和烟尘的排放。

经过与环保部门共同探讨、论证,决定采用双塔脱硫除尘模式,一个除尘塔,一个脱硫塔,一前一后,辅助完成脱硫除尘任务,使脱硫除尘能力进一步提高,为了使脱硫除尘效果得到保证,还在塔体四周加装上下两层八组喷头进行喷淋,改造后在环保验收中通过测试,效果非常显著。为完成公司的减排任务打下了良好的基础。

6 、小结

在锅炉的选用时,应该根据当地的使用煤种,选择最佳的燃煤锅炉,这样才能使锅炉的运行效率达到最佳。例如我公司的1#、2#炉,在运行初期极为不正常,很难达到锅炉的设计参数,且浪费燃料,通过以上改造,提高了锅炉的效率,达到了设计出力标准。并且通过改造降低了热损失,节约了运行成本,减少了废渣、废气的排放,达到了预期的技改目标,促进了节能减排工作。

[1]《锅炉原理》陈学俊 陈听宽

[2]《燃料与燃烧概论》胡震岗

[3]《分层给煤技术在锅炉中的应用》谢萍 程鸿相刘明友