乙苯合成新技术—乙醇制乙苯

2011-11-06赵延江周长麟金熙俊

赵延江,张 兴,周长麟,金熙俊

(1. 陕西延长石油(集团)公司,陕西 延安 727406; 2. 中国寰球工程公司辽宁分公司,辽宁 抚顺113006)

乙苯合成新技术—乙醇制乙苯

赵延江1,张 兴2,周长麟2,金熙俊2

(1. 陕西延长石油(集团)公司,陕西 延安 727406; 2. 中国寰球工程公司辽宁分公司,辽宁 抚顺113006)

介绍了几种乙苯生产技术,重点介绍了乙醇制乙苯新技术及其应用情况,如山东菏泽玉皇化工有限公司的20万t/a苯乙烯装置乙苯单元采用乙醇与苯直接分子筛气相烷基化制乙苯技术,随着装置的开车成功标志着国内首套乙醇制乙苯技术首次实现工业化。目前装置运行平稳,各项指标均达到设计要求,经济效益显著。

乙醇; 乙苯; 苯乙烯; 工业化

2009年11月由中国寰球工程公司辽宁分公司设计的山东菏泽玉皇化工有限公司的20万t/a苯乙烯装置正式投产,装置包括乙苯单元年产乙苯中间产品21.4万t,苯乙烯单元年产苯乙烯20万t。其中乙苯单元采用的技术是江苏丹阳医药化工设计研究院有限公司提供的乙醇与苯生产乙苯成套技术,即分子筛气相法乙醇与苯直接烃化制乙苯生产技术。这也是国内第一套此项技术单台反应器处理能力达到10万t/a,开创了乙醇制乙苯工业化的先河。

1 乙苯生产技术概述

苯乙烯是最重要的基本有机原料之一,而乙苯直接催化脱氢法则是工业生产苯乙烯最主要的方法,其生产能力占总生产能力的90%以上,处于绝对优势。

工业上,绝大多数乙苯是通过苯与乙烯的烷基化反应合成而得,只有2%左右由分离石油工业中生产的C8馏分所得。后者由于能耗高而难以推广。从经济角度考虑,其它乙苯生产途径,如各种基于甲苯的途径,以及丁二烯二聚脱氢法等,它们离商业化运行还有相当长的距离。

工业化的乙苯生产方法可分为AlCl3液相 烷基化法和分子筛烷基化法两大类。在1980年以前,AlCl3工艺是制造乙苯的主要工业方法,世界上几乎所有的乙苯都是通过苯与乙烯的AlCl3液相烷基化反应生产的。然而,不论传统的AlCl3工艺,还是改良的AlCl3工艺,都不同程度存在设备腐蚀,环境污染,维护费用高等问题,这就促使人们寻求和开发更先进的替代工艺。

1980年,美国MOBIL公司与Badger公司合作推出了分子筛气相烃化制乙苯工艺。该工艺使Mobil公司的专利分子筛ZSM-5作催化剂,具有无腐蚀,无污染,流程简单,热能回收利用率高等优点,成为当时最先进的乙苯工艺。以后,Mobil公司和Badger公司为了保持其技术领先地位,增强竞争力,一直致力于分子筛气相烃化工艺和催化剂的改进,迄今已推出了三代催化剂及工艺。催化剂再生周期延长,从第一代的仅29天,提高到第三代的1年。

近年来,UOP/Lummus公司开发的分子筛液相烃化法制乙苯的技术,由于反应温度低,烃化选择性更高,产品纯度比气相法也略高,并进一步降低了能耗。中石化也在2000年开发了该技术,并在国内几家大型苯乙烯装置应用成功。

由于某些地区乙苯资源无法解决,加上由于外购乙烯价格逐年上涨,建设苯乙烯装置寻求资源的注意力转移到乙醇为原料上来。老方法是将乙醇脱水制成乙烯,再将乙烯精制并压缩后作为烃化的原料。但是,乙醇脱水的装置大型化与其较高的投资与操作费用造成了乙醇应用的困难。

2 乙醇制乙苯技术

2.1 工艺原理

在EB-1000型分子筛催化剂存在的情况下,呈气相的乙醇首先发生脱水反应,生成乙烯与水,然后苯与乙烯发生烷基化反应,生成乙苯及多乙苯。主要化学反应式如下:

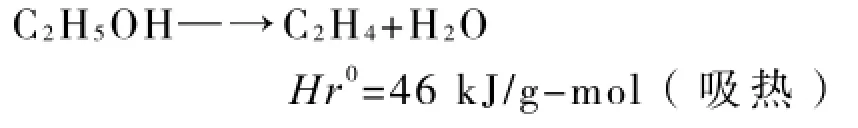

乙醇脱水反应:

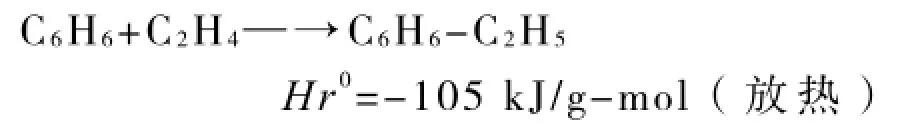

一次烷基化反应:

一次烷基化反应生产的乙苯继续同乙烯反应,生成多乙苯(主要是二乙苯)。生成二乙苯的反应式:

多烷基化反应的平均热效力为

在反应器中,同时发生乙醇脱水与一次烷基化反应和多烷基化反应,其中乙醇脱水时增分子吸热反应,烷基化反应是强放热减分子反应。EB-1000催化剂在制造时考虑了乙醇脱水功能与有水蒸汽状态下转化成乙烯与水,没有在反应物中发现乙醇生成其它烯烃与其它气体的异常情况。至于烷基化反应与多烷基反应的情况,与现有乙烯与苯为原料的气相烃化法相同。

由于烷基化反应的强放热,烷基化反应器设计成多段绝热床,各段间用冷料将反应后温度降下来,使其维持在合理的反应温度。由于乙醇的脱水反应时吸热反应,反应器的总热效应比乙烯与苯的烃化反应放热少。因此乙醇法反应器的设计分段数比苯与乙烯的气相烷基化反应要少。

2.2 技术路线

考虑规避放大风险,以及烃化反应器在再生时不中断苯乙烯工段的生产,采用两套并行的烃化反应系统,反烃化反应器也适当留有余量,降低空速,延长再生周期。

本装置乙苯单元采用的技术路线是分子筛气相法乙醇与苯直接烃化制乙苯生产技术,所用的分子筛催化剂是中国石化上海石油化工研究院开发成功的EB-1000型乙醇与苯直接烷基化分子筛催化剂和EB-2000型烷基转移分子筛催化剂。

由于烷基化反应的强放热,烷基化反应器设计成多段绝热床,各段中间用急冷料将反应后物料温度降下来,使其维持在合理的反应温度,由于乙醇的脱水反应是吸热反应,反应器的总热效应比乙烯与苯的烃化反应放热少。烃化反应系统设计成两套并联的系统,可切换使用亦可并联使用,以解决催化剂再生时的停产麻烦。

烷基转移反应的热效应非常小,基本上呈等温反应,因此烷基转移反应器中催化剂只需连续装填成一层,而不必象烷基化反应器那样的多段床层、段间急冷以控制反应温度。

2.3 工艺技术特点

本装置乙苯单元采用分子筛气相法直接由乙醇与苯烃化制乙苯生产技术新开发的工艺,其主要工艺特点是:

(1)采用分子筛气相法苯烷基化工艺,利用该催化剂既能完成乙醇的脱水反应、生成乙烯,又能完成苯和乙醇在高温、中压的气相中的烷基化反应,多乙苯同苯在高温、低压的气相中进行烷基转移反应。

(2)工艺过程中使用的 EB-1000型分子筛催化剂具有活性高,选择性好,再生周期长的特点,乙醇转化率接近100%,乙苯收率高达99.6%,且由于反烃化反应能将C9~C10重质芳烃杂质进行烷基转移或裂解,。不会在反应系统中积累

(3)苯回收系统的特殊设计能将乙醇脱水生成的水及时分掉,。不会在系统中造成循环

(4)水蒸汽与副反应产生的焦可以发生水煤气反应,在催化剂床层有一定的清焦作用,期望较长的。单程寿命

(5)采用具有进口气体预分布器和段间多孔排管式气体分布器的多段绝热式固定床反应器,气流分布均匀,控制较为容易,可使脱水反应与烷基化反。应在最佳工艺条件下进行催化剂易装、易卸、易。再生

(6)工艺过程中没有使用腐蚀性催化剂和化学品,无残渣和废气污染环境,装置大部分可采用碳钢,。属于清洁工艺

(7)热能回收率高,超过95%的反应热和工艺。过程中产生的热量回收利用

(8)由于乙醇脱水所需的热量由烷基化反应放热提供,反应相对平稳,温差小,脱水的副反应与烷基。化副反应相对较少

2.4 乙醇制乙苯技术与乙烯制乙苯技术比较

本技术结合上海石化院新研制的催化剂,以乙醇与苯在一台反应器同时发生脱水与烃化。乙醇脱水所需的热量由烷基化反应的放热供应,脱水的副反应相对单独进行乙醇脱水的工艺少,减少了乙醇副反应产生的损耗,流程简单,投资省,操作费用低。也较简单地解决了乙醇脱水装置大型化的难题。一步法制乙苯,省去了乙醇脱水的装置投资与操作费用。随着作为可再生资源乙醇工业的发展,该工艺将显示强大的市场竞争力。

2.5 乙醇与苯烃化制乙苯生产技术开发及应用情况

江苏丹阳医药化工设计研究院有限公司在分子筛气相选择烃化以乙醇与乙苯直接烃化制对二乙苯工艺的启发下,以乙烯与苯气相烃化技术为依托,进行了乙醇与苯直接合成乙苯的工艺模拟。并以此设计了1套15 000 t/a的工业化试验装置,该装置年产乙苯15 000 t/a,或混合二乙苯10 000 t/a,混合二乙苯为二乙烯苯的优良原料。装置在2007年5月建成,乙醇与焦化苯为原料,采用上海石化院平行研制的乙醇与苯直接烃化合成乙苯的催化剂,并一次开车成功,各项工艺技术指标在设计值范围内,装置运行正常。

为了实现以乙醇与苯直接分子筛气相烷基化制乙苯大型装置的国产化。2009年11月由江苏丹阳医药化工设计研究院有限公司提供的乙醇与苯生产乙苯成套技术,中国寰球工程公司辽宁分公司设计的山东菏泽玉皇化工有限公司的20万t/a苯乙烯装置正式投产,使得乙醇与苯烷基化生产乙苯的技术真正实现了工业化。

3 结束语

装置开工后,乙苯产率达到设计指标,各项关键指标符合设计要求,能耗较低,由此可见分子筛气相法乙醇与苯直接烷基化生产乙苯新技术工业化放大是成功的。

[1]张永强,杨克勇,杜泽学,闵恩泽. 乙苯合成研究进展[J]. 石油化工, 2001,30(10):796-799.

[2]孙洪敏,杨为民,陈庆龄. 合成乙苯工艺技术的发展与展望[J]. 工业催化, 2001,9(4):14-17.

[3]何应华,肖雪军,苯与乙烯液相法合成乙苯新工艺工业应用[J]. 石油化工设计, 2002,19(4):1-4.

[4]贺健,孙洪敏,宦明耀,李和兴,杨为民. 苯和乙醇制乙苯工艺中液相烷基转移反应的研究[J]. 精细石油化工近展, 2011(02): 39-42 .

[5]赵国春,陆仁杰,施百先. 苯与乙醇烷基化制乙苯的研究[J].化学反应工程与工艺,1992,8(2):219-223.

[6]焦峰,罗国华,徐新. 改性HZDM-5上焦化苯与乙醇烷基化制乙苯[J]. 工业催化, 2009,17(11):58-61.

New Synthesis Technology of Ethyl Benzene —Ethyl Alcohol to Ethyl Benzene Process Technology

ZHAO Yan-jiang1,ZHANG Xing2,ZHOU Chang-lin2,JINXi-jun1

(1. Shaanxi Yanchang Petroleum (Group) Co., Ltd.,Shaanxi Yanan 727406, China; 2. China Huanqiu Contracting & Engineering Corporation Liaoning Branch, Liaoning Fushun 113006, China)

Several production technologies of ethyl benzene were introduced, the ethyl alcohol to ethyl benzene process technology was emphatically discussed. The ethyl alcohol to ethyl benzene process technology has successfully been applied in 200 kt/a ethyl benzene unit of Heze Yuhuang chemical company. At present, operation of the unit is stable, all indices meet the design requirement, and remarkable economic efficiency has been gained.

Ethyl alcohol; Ethyl benzene; Styrene; Industrialization

TQ 241.1

A

1671-0460(2011)11-1149-03

2011-10-11

赵延江(1972-),男,工程师,1995 年毕业于西北大学化学工程专业,陕西延长石油(集团)有限责任公司炼化公司项目建设指挥部。