提高钻孔桩桩底压浆工效及保证质量的技术措施

2011-11-06刘宝新唐世杰陈跃武

刘宝新,唐世杰,陈跃武

(1.中建六局铁路公司,天津 300121;2.黑龙江北方有色建设有限责任公司,黑龙江哈尔滨 150046)

提高钻孔桩桩底压浆工效及保证质量的技术措施

刘宝新1,唐世杰2,陈跃武2

(1.中建六局铁路公司,天津 300121;2.黑龙江北方有色建设有限责任公司,黑龙江哈尔滨 150046)

钻孔桩桩底压浆技术是向钻孔灌注桩桩底沉渣和围岩土体内压入一定量水泥浆,使桩底沉渣和桩底一定范围土体孔隙内充满水泥浆液,经物理、化学作用使其强度大幅提高,从而实现单桩竖向承载力的提高。结合高铁钻孔桩桩底压浆施工实践,介绍了2种压浆工艺过程,阐明了提高压浆工效、保证注浆质量关键技术措施实施的重要性。

钻孔桩;桩底压浆;钻孔植管;注浆管;水泥浆;开塞;压力注浆

1 概述

2010年我们在哈大高铁TJ-2标段施工钻孔灌注桩期间,根据新增工程设计要求,同时进行了现浇桩桩底即压浆和已成桩桩周钻孔植管桩底压浆的施工,总计桩底压浆258根桩,现浇桩即压浆约占2/3,其它为钻孔植管后压浆。为在确保质量的前提下按期完成注浆工作量,在注浆工艺过程中进行了大胆的改进和尝试,收到了良好的工程效果和可观的经济效益。通过此次桩底深处压浆施工,对土体深部压力注浆机理及在压浆工序中所采取的封孔、开塞、压力注浆诸多参数优化控制有了新的认识。提出了保证桩底压浆质量和提高施工效率关键技术措施实施的重要性。

1 工程条件

哈大高铁TJ-2标段钻孔桩桩底压浆施工现场位于沈阳北约20 km高铁并线施工区段,钻孔桩为桩长40~45 m、桩径1.0 m的摩擦桩群桩基础。地层自上而下分层厚度为:黑色腐植土0.5~1.0 m;黄褐色粘土10~14 m;黄色中、粗砂8~15 m;强风化黄白色粉质泥岩8~12 m;以下至桩底为灰黑色强风化泥岩。强风化泥岩最大无侧限抗压强度0.8 MPa,裂隙发育,失水风化速度快并呈龟裂块状剥落,强度降至极低。该地层是钻孔桩桩底压浆对应层,从岩性分析看,在足够的浆体压力作用下可对其包围岩土产生孔隙充填式注浆和裂隙劈裂式注浆,从而提高桩底岩土强度,桩底沉渣相对未扰动围岩土体其强度更低,且孔隙度和孔隙率更大,压力浆体更易注入渣体内使其强度成倍提高。因此,在该区段钻孔桩底压浆可提高桩体竖向承载力,达到减小基础沉降之工程目的。

2 设备材料选择

根据桩底压浆设计要求,考虑到注浆孔封孔后时准误差及地表对灌注砼、封孔水泥浆试验的终凝时间与地下条件实际终凝时间的误差,注浆开塞压力可能增大,因此选择GPB-40型大压力无级变量注浆泵1台,其工作压力为40 MPa,泵量100 L/min;正常压浆选择吉林-1型中压力无级变量泵3台(经加装磁力调速电机为无级调速),其工作压力为 10 MPa,泵量 100 L/min。

钻孔桩周边浆管植入钻孔的成孔机选用XY-1(2)型钻机共3台,φ42 mm钻杆、φ91 mm全面硬质合金钻头。

3套自制搅拌机集中安装在供浆站,输浆管、注浆管全部采用φ25 mm×3 mm无缝钢管;封孔浆管采用3/4 in(φ19 mm)PVC软管。

选用PO32.5袋装普通硅酸盐水泥,外加剂选用聚羧酸盐多功能高效减水剂。

3 工艺过程及技术措施的实施

3.1 现浇钻孔桩桩底即压浆

现浇钻孔桩桩底即压浆工艺就是将注浆无缝钢管随桩体钢筋笼一同下入桩孔内,注浆管在钢筋笼上三等分布置,注浆管通过工程主笼、注浆管引导笼的绑套及引导笼最底端悬挂连接使其出浆袖阀口下至桩孔最底部,浆管以管箍连接并管顶端高出地表1 m左右,正常灌注水下砼后待砼体终凝后并初期强度较小时以浆管内注入高压水压开出浆阀包围砼体形成注浆通道,即时接入压力水泥浆并压足设计用量。

3.1.1 注浆管的制作

注浆管底口以焊接方式封堵,管底端0.5 m段管壁钻φ5 mm孔眼多个,其孔眼总面积为注浆管通浆面积2倍左右为宜,所钻孔眼用防水胶带紧裹3层,使其成为具有单向袖阀作用的注浆管;为了避免浆管安装下入桩孔时与孔壁、钢筋笼、导管擦碰损坏密封带破坏袖阀,浆管底密封胶带段套以φ40 mm×2 mm管0.6 m,并以焊接方式与浆管固定;为保证浆管底口能够下至桩孔孔底,在浆管底端加焊悬挂筒,即将长度10 cm的φ25 mm×3 mm短钢管并焊在无袖阀眼浆管最底端即可。

3.1.2 注浆管的安装

钻孔桩主笼严格按设计要求加工制作成数节,主笼下接的浆管导笼因桩长设计不等而施工孔深不一需合理配接,浆管安装总长度应大于该桩孔深度2 m为宜;浆管按接笼顺序用12号铁丝捆绑在钢筋笼内侧,铁丝与浆管间要以松滑式绑扎,绑扎点间距3~4 m为宜,浆管绑结点以上2 m内应无接箍;为防止孔口接笼时浆管滑出笼外或落入孔内,在每节笼底端每根浆管加绑一道紧固铁丝,在接笼时上下对接浆管时将其解开以方便旋紧浆管;浆管下入桩孔时,底管底端的悬挂短管要插挂在与导笼底端主筋焊接在一起的托杆上,并要求上下活动自如,而后按序将装好注浆管的引导笼、主笼下入桩孔内并固定主笼于孔口横杆;为确保袖阀密封胶带不被因浆管内外液柱压差过大破坏,每下一节钢筋笼后,均应在浆管内注满清水并在一定压差下检查管内水位无变化方可对接后序钢筋笼及浆管,如有漏水须提出浆管并排除故障后续接钢筋笼和浆管;最后一节主笼及浆管下入桩孔并孔口固定后,用吊钩上提浆管并转角90°使其下端悬挂机构脱钩后缓下浆管至桩孔底,并浆管注满清水检查无漏失后封堵管口,以防杂物堵塞浆管通道。

3.1.3 灌注水下砼

二次清孔后按序接好导管后即可灌注水下砼,要强调的是充分做好灌前准备工作,保证灌注顺利,尽可能减少导管上下窜动频次。

3.1.4 开塞

现浇灌注桩即压浆施工,最关键的工序是开塞,开塞时间的确定是以灌注砼浸水状态下地表试验的终凝时间、砼初期强度增长与时间曲线关系确定参考时区的,开塞时区一般在灌注砼终凝后且砼体强度≯3 MPa时间范围内为宜。经现场地表试验及压浆实际开塞操作验证,本次即压浆开塞时区为初灌水下砼后10~15 h为宜,如开塞接入浆泵压力较大,开塞时区可在初灌后10~20 h。

3.1.5 水泥浆配制

水泥浆的制做与储存要分为两个独立的搅拌筒,制浆筒上要有明显加水标记,不同的水位标记要注明相应的水泥加量,以确保水泥浆配制的水灰比满足设计要求;储浆筒也是压浆泵的吸浆罐,制好的水泥浆要经细砂网过滤后置于储浆筒内,为保证水泥浆均匀不沉淀,储浆筒内须安装搅拌叶缓慢搅拌浆体,以便供给多台压浆泵注浆使用。

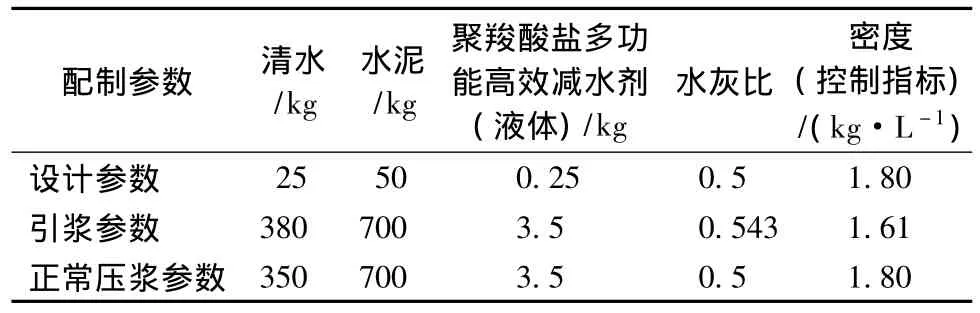

水泥浆的配制参数如表1。

表1 水泥浆配制参数表

3.1.6 压浆工序

接管→清水通管→关闭孔口阀清水开塞→打开孔口阀用引浆浆体置换输浆管清水为水泥浆→关闭孔口阀并压入引浆0.3~0.5 m3后换正常注浆用水泥浆→观察压力匀速注入按设计用量配制的水泥浆。

3.2 已成桩桩底后压浆

已成桩桩底后压浆就是在桩体周边外钻孔植入注浆管到桩底一定深度,用封孔水泥浆封堵孔管环状空间后,将水泥浆通过注浆管压入桩底岩土体内以提高其强度,实现提高单桩竖向承载力之工程目的。

3.2.1 设计技术要求

在桩径1.0 m桩周三等分布置3个注浆孔,孔中心距桩身外缘不大于0.5 m,设计深度大于桩底深度1.0~1.5 m。注浆管采用φ25 mm×3 mm无缝钢管,螺纹管箍连接。单桩压入水泥量≥3 t,每根浆管压入水泥量≥1 t。水泥浆水灰比0.5,注浆压力≤3 MPa。

3.2.2 注浆工序

拆除原承台→清理场地→布置注浆钻孔→安装钻机并钻孔→终孔后下入注浆管(封孔浆管)→封堵钻孔环状空间→开塞→注浆至设计量。

3.2.3 钻孔及注浆工艺

采用液动冲击钎头拆除原承台并人工清理场地,压伏原桩头钢筋于地表便于工作即可;安装XY-1(2)型钻机于设计注浆孔位上;采用φ130 mm钻头开孔后下入φ127 mm套管1 m改φ91 mm全面硬质合金钻头钻至设计孔深;由于钻遇岩土在18~30 m段为中、粗砂,须采用优质低固相泥浆清渣护壁;注浆孔经检测深度合格后立即下入注浆管和封堵浆管,封堵管底口要高于压浆管底口2 m;浆管下入钻孔后立即从孔口处填入中、粗砂10 kg左右使压浆管底约1.5 m段埋入砂中不受封堵水泥浆的影响,而后立即接通封堵用水泥浆压浆泵压注封孔水泥浆使其充满钻孔管环状空间;封孔后20 h即可开塞压浆。

4 桩底压浆的关键技术措施

4.1 现浇钻孔桩桩底即压浆

4.1.1 压浆管制作与安装

压浆管端要尽可能下至桩孔孔底,最好将底管袖阀出浆口段插入孔底沉渣内,要做到这一点,必须要做好如下几个关键环节。

(1)保证每根下入桩孔内的浆管上下提拉活动度好,就是说主筋与注浆管绑扎铁丝要满足铁丝与主筋相对紧固而铁丝与注浆管呈宽松活动状态;

(2)铁丝套以上2 m内注浆管不要有管接箍连接,以防下放浆管时绑扎铁丝套阻碍管箍而浆管管底下不到桩孔孔底;

(3)底管底端悬挂短管要与注浆管焊接牢固,以防浆管不断接长后重力加大拉开焊口发生跑管事故;

(4)导笼底端悬挂浆管的托杆要采用直径>16 mm圆钢并要规则折弯后牢固焊接在导笼主筋上,以防托杆受力变形脱挂失效和焊口拉开事故发生;

(5)浆管与管箍连接丝扣一定要足扣并保证加工精度,接管时在丝扣处加裹生胶带以提高其密封性能,保证浆管在足压下无任何泄漏事故发生;

(6)在压浆管下入桩孔前一定要检查袖阀口密封胶带及保护套是否完好,发现损坏立即修复后再下入孔内;

(7)接长注浆管前要加清水于注浆管内认真检查下入孔内浆管密封性能,发现泄漏立即提出浆管排除故障后再连接后续浆管,管内加水不得马虎,以确保下管过程中管内外压差不至过大破坏密封胶带,保证注浆之前浆管通浆畅通无阻。

4.1.2 水泥浆配制与使用

对水泥浆的要求是:(1)用新鲜水泥制浆;(2)浆体中须按比例加入减水剂以保证在较小的水灰比条件下具有良好的流动性和浆体稳定性;(3)制好的浆体须用细砂网过滤后进入吸浆筒,以防渣块堵塞泵阀造成浆泵泄压甚至无法工作,在注浆中拆卸浆泵往往造成管路水泥浆凝固,因此导致输浆管大批报废和工效大幅下降,还可能导致该浆管注浆中断超时注浆管内水泥浆凝固无法压入后续设计用量水泥浆而影响注浆质量;(4)储浆筒要定期清理,一般间隔48 h应彻底清理筒壁挂浆形成的水泥皮层一次,否则因振动水泥皮层落入浆体进入泵室阀体内同样会导致如上所提及的不良后果。

4.1.3 开塞

开塞时间一定要把握适当,在施工中一方面尽力将袖阀出浆口下至孔底沉渣中,另一方面要选用泵压余量足够的40 MPa大泵进行开塞,开塞时间一般在初灌后10~20 h均能实现顺利开塞,开塞压力正常在5~8 MPa,极个别在近25 MPa下开塞,开塞后注浆压力通常在3 MPa以下。施工中发现,吉林-1型泵(最高泵压8 MPa)只能正常注浆使用,开塞工作有一定困难,且机故率高。

4.1.4 工序优化

单桩桩底即压浆应在3根浆管均开塞后一次性连续注浆效果更好,每注一根浆管时要先封堵另两根浆管管口以免窜出浆体,以实现高效率高质量注浆效果;群桩桩底即压浆在条件允许的情况下,应选择先外后内的帷幕注浆顺序施注,最好一次连续注浆完成,这样可在提高注浆效率的同时保证浆体向桩底竖向范围扩散延伸以取得更加理想的压浆效果,出现的情况是帷幕内后期桩底压浆压力会升高。

4.2 已成桩桩底后压浆

此工法在注浆管制作,制、压浆工序相关的关键技术措施与即压浆工法相同。特别提出的是:安装注浆管是单孔双管(含封孔管),在依序吊接下入孔内后,一定要以足量的中粗砂填充孔内使袖阀出浆口埋入砂粒中,以确保封堵浆体不致包裹压浆底管袖阀出浆口段,这样做可减少压浆前的开塞工序。如需压浆前开塞,可在封堵后20~30 h进行。

注浆管植入钻孔的施工与注浆管(封堵管)的植入、封堵环状空间最好一次性完成,并及时开塞。群桩注浆最好采取帷幕注浆顺序一次性连续注完一个群桩体以实现高效优质压浆效果。

5 注浆工程效果

现场对个别压浆桩底岩土体进行了钻孔取样,可明显观察到桩底岩土体内存有网状水泥浆充填和团块状水泥结块,水泥浆向桩底延伸最大可达2.5 m,群桩桩底岩土体水平向浆脉相互穿插为一体。

为了减少压浆桩与前期未压浆桩整体结构的沉降差异,对压浆桩上部结构进行了加载预压,预压沉降量<2 cm,而未注浆桩结构沉降量一般在3~7 cm。

6 结语

钻孔桩桩底压浆对于提高桩体竖向承载力确有明显工程效果,特别是在松软桩底岩土体承载力较低且桩体较短、桩周摩阻承载力较小的情况下更具明显工程效果。要获得好的压浆工程效果,必须对压浆对应的土体特性和相对应的压浆工艺及参数进行现场多次试验,优选其最佳工艺及参数,不可套搬,要做到针对地层特性,灵活把握工艺实施过程,方能注入足量的水泥浆体,以实现加固桩底岩土体工程效果。

[1]陈飞,段新胜,方青春,等.钻孔灌注桩桩侧桩端后压浆技术在武汉瑞通广场的应用[J].探矿工程(岩土钻掘工程),2004,31(1):29-31.

[2]王德武,张辉义.杭州滨江区钻孔灌注桩桩端后压浆施工实践[J].探矿工程(岩土钻掘工程),2009,36(12):54 -56.

[3]李友东,杨生彬,邵卫信.后压浆钻孔灌注桩施工技术[J].探矿工程(岩土钻掘工程),2008,35(4):49 -52.

[4]王桂,李维平.钻孔灌注桩后压浆工艺参数控制[J].探矿工程(岩土钻掘工程),2006,33(4):23 -25,28.

[5]吴礼生,徐卫红,王爱平.钻孔灌注桩后压浆技术机理的新认识[J].探矿工程,2001,(5):4-6.

Technical Measures to Increase Work-efficiency and Ensure Quality of Pile Bottom Grouting for Bored Pile

LIU Bao-xin1,TANG Shi-jie2,CHEN Yue-wu2(1.China Construction Sixth Engineering Bureau Railway Company,Tianjin 300121,China;2.Heilongjiang North Nonferrous Metals Construction Co.,Ltd.,Harbin Heilongjiang 150046,China)

Pile bottom grouting for bored pile means grouting cement slurry into the sediment and surrounding soil mass to largely increase their strength by fully filling the soil pore of the sediment at the pile tip and the soil mass to a certain range.By the physical and chemical effect,the strength was greatly enhanced to increase the vertical bearing capacity of single pile.Based on the construction practice of pile bottom grouting for bored pile of high speed railway,the paper introduced two kinds of grouting process and elucidated the importance of improving working efficiency,ensuring grouting quality and the implementation of key technical measures.

bored pile;pile bottom grouting;grouting pipe putting;grouting pipe;cement slurry;plug opening;pressure grouting

U443.15+4

A

1672-7428(2011)10-0056-04

2011-03-09;

2011-05-11

刘宝新(1973-),男(汉族),黑龙江兰西人,中建六局铁路公司总工程师、高级工程师,交通土建专业,从事铁道工程建设与研究工作,天津市滨海新区杭州道72号,hd6jzg@126.com。