基于整车架构的汽车开发技术研究

2011-11-05陈伟泉

陈伟泉,陈 杨

Chen Weiquan,Chen Yang

(上海汽车集团股份有限公司技术中心,上海 201804)

0 引 言

当今世界汽车制造企业面临多样化的顾客需求压力和更加严酷的成本压力,为解决这些问题,汽车国际巨头丰田、大众和通用汽车等全球大公司投入了大量的精力来制定战略和规划产品,由此产生了整车架构的概念。美国通用汽车公司自2003年以来,实施全球化架构战略,已经优化合并成了12个架构,其中 EPSILON、DELTA和GAMMA 3大主要架构涵盖了其全球60%的乘用车。基于整车架构的汽车工程开发技术正在成为国内外汽车公司重点研究的技术。

1 定 义

1.1 整车架构的定义

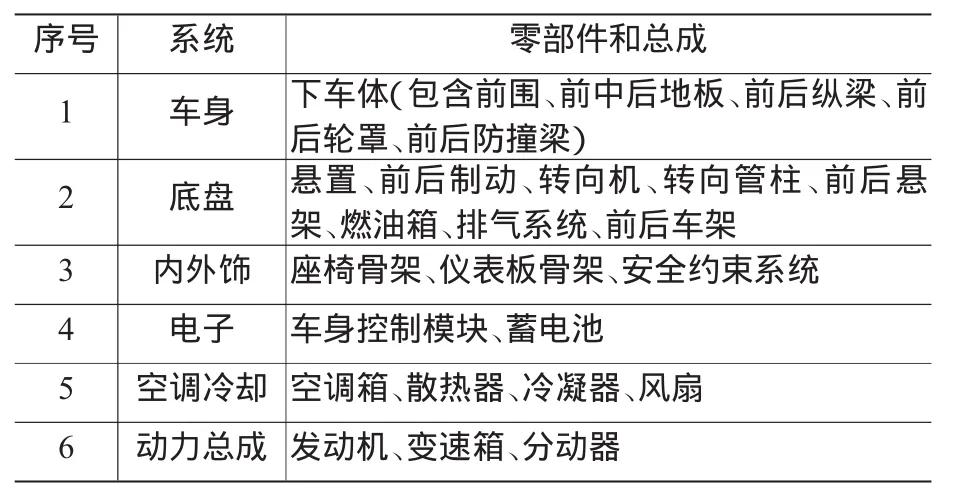

整车架构零件,是指一系列代表整车关键性能的零部件和总成。将这些零件按照系统进行分类,如表1所示。将这些架构零件组装在一起,就形成了如图1所示的整车架构。

共用架构零件的车型应具有如下特性:

(1)一组共用的零件:在保证工程方案相同的前提下尽最大可能地实现关键零件共用;

表1 组成汽车架构的系统和零件

(2)共同的功能和性能限制:共用的工程解决方案决定了架构所有车型具有一定的性能共性,并且建立起工程解决方案之“最优性”;

(3)一组共用的界面:用以保证关键架构零件的共用性;

(4)相同的制造体系:统一架构车型相同的制造体系确保企业整体制造规划的灵活性;

(5)一定的尺寸带宽:用共同的工程方案解决关键尺寸在一定范围内的浮动,进一步满足用户个性化的需求。

1.2 产品、平台和架构的关系

如果2个产品沿用了相同的关键系统、子系统或零部件,则可称为同平台产品,或者说这2个产品出自同一平台。如果2个平台的关键部分采用的是相同的工程解决方案,则称为同一架构上的2个平台。架构实际上是平台概念基础上的扩展和往上延伸。

图2为某一架构衍生的产品系列图,它包含4个平台,其中短轴距平台负责中级的三厢、两厢轿车及其换代产品的开发;长轴距平台负责中高级别三厢、两厢轿车及其换代产品;第3、4个平台分别为MPV、SUV平台,承载MPV、SUV系列产品。4个平台分工明确,但在一些原理上共享相同的工程方案,从而大大降低了开发周期及风险。

1.3 基于整车架构开发汽车产品的优势

(1)提供了更为广泛和灵活的产品规划方式,如果按照平台战略,由于产品的外形、布置有较大差异,SUV、MPV和轿车等车型很难共平台开发,架构思路的出现避免了一系列新平台各自为政的情况,使公司资源得到最合理的整合。由于架构战略有共同的功能及其性能的前瞻性,使得规划部门更早地着手前期规划,让人员、经费及硬件尽早到位。

(2)以比较小的代价解决了共平台策略车型缺少变化的问题,在同一架构的指导下,不同平台所衍生出的不同性能的车型给顾客提供了更多的选择。

(3)大大节省了开发费用,从图3的统计数据中可以看到,在无法做到同平台的情况下,平台之间共架构的设计理念还能够大幅缩减工程开发和制造投资费用。

(4)降低了同架构车型开发周期和风险,得到验证的工程方案可以应用于该架构中任意一款车型,产品质量的提升以及售后的反馈都将从中获益。

(5)由于同架构车型在开发时就考虑了采取一致的制造体系,对于企业的生产、物流和采购体系也提供了更大的灵活性。

图4是某品牌长轴距和短轴距汽车产品利用架构技术开发的下车体,而下车体是白车身或整车在车身车间、涂装车间、总装车间传送时作为滑橇、吊具的重量支撑载体。共用下车体支点后,可以进行柔性生产,共用生产线。大大节约企业的投资,从而为企业的生产、物流和采购体系提供最大的灵活性。

2 基于整车架构的汽车工程开发技术

2.1 基于整车架构的汽车工程开发流程

在架构概念得到确认后,把共用工程解决方案和模块化理念所确定的零件及平台中的沿用件统称为架构件。前期工程的任务就是在市场提出需求时,首先确定这一产品的技术路线及工程工作范畴;确认在现有架构规划中是否需要重新开发或优化,也就是确定哪些是架构件,哪些是非架构件,并完成架构件的开发。根据每一个项目的不同情况,确定每一个架构件的技术参数或概念设计,需要时直至尺寸数据的发布。

图5为一种基于架构概念的产品开发过程。在流程上还定义了架构开发的时间节点和提交物,明确架构开发和产品工程的任务,从而保证整个产品的进程,最大限度地做好高效、高质量和低成本的开发和产品个性化之间的平衡。

2.2 基于整车架构的汽车开发技术

2.2.1 整车架构搭建的主要内容

2.2.1.1 动力总成架构

动力总成是汽车的动力源泉和传动路径,包括发动机、变速箱、分动箱、传动轴等零部件。优秀的动力总成是整车动力性、燃油经济性和排放性能的保证。目前大部分厂家已经将现有动力总成资源和未来开发计划纳入产品型谱规划。

常规动力总成的布置型式有前置、中置、后置3种形式。前置发动机具有散热环境好、易于均衡配重等优点,是最为常见的形式,在以前轮驱动为主流的中低档车型得到广泛应用。而对于性能优越的高档后驱车和跑车家族,发动机中置或后置常常是作为首选形式。

2.2.1.2 底盘架构

轴距和轮距是决定平台特征的关键参数。一般而言,高级别的轿车通常会采用较大的轴距和轮距,以获得较大的乘客舱容纳空间和搭载大排量的动力总成。

底盘架构主要包含车架/副车架、悬架系统、转向系统这些直接影响驾控特性的总成。驱动型式也是比较重要的架构特征,前轮驱动型式具有传动系统较为简单、易于实现不足转向等特点,在大部分乘用车上采用,对于追求驾控乐趣的高端车型比较倾向于采用后轮驱动型式。SUV通常采用两驱/四驱的组合配置,以满足城市/乡村不同道路的使用需求。

2.2.1.3 车身架构

一般乘用车的车身可分为承载车身(Body Frame Integrated)和非承载车身(Body On Frame)两种型式。非承载车身一般为高地板结构,它具有独立的车架结构连接底盘和车身,从而使整车的强度、刚度等得到较大的提高,主要应用于越野性能较强的运动型轿车SUV(Sports Utility Vehicle)、客货两用车(Pickup)。承载车身没有独立的车架,采用优化的车身底部结构以承载整车重量,具有成本低重量轻等优点,目前在普通轿车及交叉车型(Crossover)上得到非常广泛的应用。

整车车身架构的构造如同积木一样,是可以通过一些最基本的元素搭建起来的。它们是4大基本元素:前端模块、前围板模块、地板模块、后行李箱模块,如图6。

(1)前端模块。首先,最为关键的是前纵梁的宽度,前纵梁宽度为搭配不同的动力总成提供了容纳空间,而在给定轮距的条件下,又受到轮胎运动包络的限制;其次,是前纵梁的长度,它取决于前悬长度和动力总成布置位置,同时其前端吸能区域和能量传递路径也决定了不同的前撞安全性能。

(2)前围板模块。这一模块是人机交互的核心区域。其中前围板位置直接区隔着发动机舱和乘客舱,从而决定了乘客舱前端边界条件和发动机舱的后部边界;前围板的上边沿也决定了引擎盖后沿高度和前方下视野,同时,前围板承接着踏板、空调箱、仪表板及其横梁等重要的操纵总成,直接影响其位置和结构。

(3)地板模块。地板模块分为高地板和低地板两种。地板高度决定了离地间隙和乘客上下台阶高度,其与车型型式密切相关,如SUV通常采用高地板结构。门槛梁及横梁的框架结构也是前碰和侧碰的能量传递路径,影响整车的安全性能。

(4)行李箱模块。主要的参数是行李箱容积,它主要决定于后悬长度,决定了行李箱的大小以及给定轮胎情况下的离去角,同时也受到后轮轮包的影响。

而对于车身的上车体结构,可以分为两厢轿车(Hatchback/Fastback)、三厢轿车(Notchback或Sedan)、旅行车(Station Wagon)、多用途车 MPV(Multi-Purpose Vehicle)几种主要型式。以这几种型式为基础,衍生出三门、五门、双人跑车(Coupe)、活动顶跑车(Convertible)等几种针对特定市场和用户群体的型式。

图7是基于某公司同一架构衍生出的多个分支平台车型:三厢轿车、双门跑车和旅行车。

2.2.2 基于架构沿用的车身开发方法

在整车项目开发时,如果决定使用架构沿用策略后,底盘、动力总成的主要零件均为架构件,不会更改,车身、内外饰的开发成为重要工作。而车身的开发对主机厂来说是重中之重,这主要是因为车身自制件中侧围模具的开发,一般从开模数据的发布到正常的投产需要16到18个月时间,是项目的关键路径。

在总布置给出的约束条件下,一般采用从下向上,从内到外的车身设计开发方法,如图8所示。首先,确认沿用的车身架构零件范围,一般为下车体,在此基础上,设计后轮罩、门槛加强板、A柱下加强板、B柱下内板、前围上横梁;其次,设计A、B、C、D 柱内板、车顶加强横梁;最后,随着外饰造型面的发布,设计发布车身外板数据,主要是:四门两盖外板、翼子板、侧围外板、顶盖外板,从而完成车身数据的发布。

2.2.3 基于架构沿用的整车开发方法

2.2.3.1 基于架构沿用的整车总布置研究

图9是某公司在同一架构上开发的三厢、两厢轿车、MPV和SUV的总布置图。图中明确了产品系列型谱的尺寸带宽,从宏观上较为清楚地比较和说明了各款车型的关键特征变化。

2.2.3.2 基于架构沿用的整车开发研究

以现有成熟产品两厢轿车拓展衍生为三厢轿车为例,简要说明基于架构沿用的整车开发流程和各阶段主要需关注的工作。

第一,产品需求定义。这是产品的细分市场分析阶段。需要通过调研掌握目前竞争对手的产品特性,并预测未来市场变化和新技术的应用,确定自身产品的定位和目标用户群。同时,通过大样本的潜在用户分析,充分了解用户的基本需求,从而明确配置需求。

第二,项目内容明确。这是对市场需求的解读和理解阶段。对于架构沿用的开发而言,需要研发部门在满足市场需求的前提下,达到整车架构沿用的最大化,从而节省开发成本和时间。通过这阶段的工作,可以对新产品的更改范围做出框架式条款约束。

第三,面向产品的造型设计。这是工程与造型的互动和平衡阶段。工程部门需要根据新产品更改范围的框架式条款,研究并提出明确的造型限制条件;造型部门需要依据工程提出的要求和条件,在可接受范围内,完成造型开发工作。

第四,产品详细设计。在该阶段进行各车型的详细设计,并进行多轮的虚拟评审,以确保高质量的进行3D和2D数据的发布。

第五,试验与验证。这个阶段主要是新产品的试制与试验阶段,与全新架构开发基本类似。在试制和试验过程中,发现和解决在此过程中出现的设计问题,并在上市前将问题解决掉。

3 结束语

基于整车架构的汽车开发已经成为越来越多汽车企业考虑的技术路线,通过对整车架构和基于整车架构开发汽车的研究分析,能对正在考虑实施架构策略的研发和规划部门有一定的参考意义。

[1]陈虹.上汽自主品牌产品开发的架构策略[J].汽车工程,2010,(06).

[2]彭岳华.汽车车身架构开发研究[J].汽车与配件,2009,(07).

[3]GM Strays from its Common Architecture Strategy[J].Lotus Drivers Guide,2004,(1).

[4]杜淮林.浅谈车型架构的规划方法[J].上海汽车,2010,(05).

[5]王逸飞.上海通用汽车新产品开发流程管理创新[D].复旦大学硕士学位论文,2004.