在役管道近距离并行管沟的爆破施工技术

2011-11-04张志强

张志强

(中国石油天然气管道局第三工程分公司,河南中牟451451)

在役管道近距离并行管沟的爆破施工技术

张志强

(中国石油天然气管道局第三工程分公司,河南中牟451451)

新管道建设中,经常出现与原有的油气管道并行的情形,在很多地段与原有的在役油气管道距离很近。当采用爆破作业时,确保在役管道的安全成为关键问题。文章根据西气东输二线工程的施工作业实践,总结了在役管道近距离并行管沟施工的爆破作业技术要领,包括爆破作业的方式选择、参数确定、技术措施和安全要求、爆破网路连接等,为今后类似工作提供参考。

在役管道;并行管沟;爆破作业;近距离施工

0 引言

近年来,随着我国长输管道建设速度的加快,国家能源通道已渐成区域化、网络化之势。新的管道建设时,经常出现与原有的油气管道并行的情形。管道施工作业时,在很多地段与原有的油气管道距离很近,当采用爆破作业时,确保在役管道的安全成为关键问题。近年来在西部管道、西气东输二线、涩宁兰复线建设过程中,都有此类情形。如西气东输二线工程新疆霍尔果斯—宁夏中卫段,管道长度为2 705.08 km,其中并行管道全长1399.9km,而岩石段管沟长度为549.61km。现结合西气东输二线施工时与在役管道(西气东输管道和西部原油成品油管道)近距离并行段管沟爆破作业的具体实践,谈几点体会。

根据在役管道近距离并行石方段管沟爆破方案审查专家组的意见,先进的爆破器材和毫秒延时爆破技术的综合应用可以实现近距离(不小于10 m)在役管道爆破作业。为确保在役管道的安全,确定距在役管道20 m以外的管沟采取科学的爆破施工手段,爆破施工时按与在役管道的不同距离对爆破方法、爆破类型、起爆技术、孔网参数、炸药及起爆器材等因素采取科学、有效的限定措施,可以确保邻近在役管道的运行安全。

1 爆破方式选择

1.1 开挖方式

根据设计说明和现场勘探,在役管道邻近段岩石管沟分两种情况:一种为土石结合段,上部为土方或机械可以开挖的石方,下部为需爆破岩石;另一种为全岩石段,机械无法开挖。对全岩石段可直接钻孔爆破;对土石结合段首先用机械开挖管沟至不可开挖时为止,下部岩石出露后再进行钻孔、爆破。

爆破施工采取机械化、标准化施工手段,采用松动控制爆破方案。

1.2 爆破方式

石方段管沟最小底宽B=2.119 m,按底宽2.2 m设计爆破参数;石方段管沟最小深度H=2.619 m,按深度H=2.7 m设计爆破参数。沟槽爆破特点是岩石夹制作用大,炸药单耗高。管沟爆破的施工可分为分层台阶爆破法和一次成型爆破法。为保证工期,在满足安全的条件下采取管沟一次成型爆破法。

2 爆破参数确定

2.1 孔径Φ

潜孔钻机钻孔:Φ=90 mm,64 mm。

凿岩机钻孔:Φ=40 mm。

2.2 孔深L

L=H+h

式中H——管沟设计深度/m;

h——超深,全岩石段取h=(8~10)Φ,土石结合段取h=0.3 H。

全岩石段:Φ=90 mm时,h=0.72~0.9 m,按三种岩石分别取h=0.7、0.8、0.9 m;Φ=64 mm时,h=0.51~0.64 m,按三种岩石分别取h=0.5、0.6、0.7 m。

土石结合段:Φ=40 mm时,L=H+0.3 H=1.3 H。

2.3 最小抵抗线W

W=25 Φ

潜孔钻钻孔:当Φ=90 mm时,W=2.25 m,取W=2.2 m;当Φ=64 mm时,W=1.6 m。

凿岩机钻孔:Φ=40 mm时,W=1.0 m。

2.4 孔距a

a=m×W式中m——炮孔密集系数,管沟爆破取m=1.0。

潜孔钻钻孔:Φ=90mm时,a=2.2m;Φ=64mm时,a=1.6 m。

凿岩机钻孔:Φ=40 mm时,a=1.0 m。

2.5 排距b

b=0.8 a

潜孔钻钻孔:Φ=90mm时,a=2.2m,b=1.76 m,取b=1.8 m;Φ=64 mm时,a=1.6 m,b=1.28 m,取b=1.3m。

凿岩机钻孔:Φ=40mm时,a=1.0m,b=0.8 m。

潜孔钻钻孔根据孔径和岩石硬度沿管沟横向布置1~3排炮孔。

凿岩机钻孔根据孔径和岩石硬度沿管沟横向布置3~5排炮孔。

炮孔为梅花型布置(见图1)。

图1 潜孔钻炮孔典型布置示意

2.6 单位炸药消耗量q

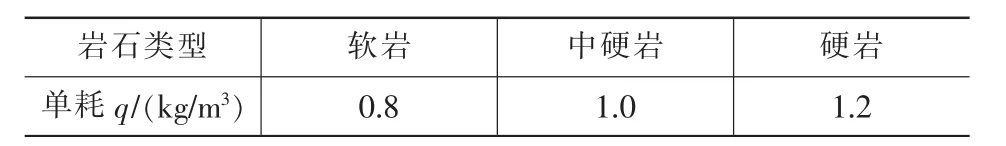

管沟松动控制爆破单位炸药消耗量按表1确定。

表1 管沟松动爆破炸药单位消耗量

2.7 单孔装药量Q

Q=q×H×a×b

式中Q——单孔装药量/kg。

2.8 线装药密度D(=Q/m)

当炸药密度为1.0 g/cm3时:

潜孔钻钻孔:Φ=90 mm时,D=6.36 kg/m;Φ=64 mm时,D=3.22 kg/m。

凿岩机钻孔:Φ=40 mm时,D=1.26 kg/m。

3 确定爆破作业技术措施

对邻近管道的保护措施,参照解放军理工大学所编写的《西部原油、成品油管道工程爆破作业指导书》中爆破施工方法及质点振动速度公式中K、α的相关数据。邻近管道最大安全振动速度采纳2008年10月28日于北京召开的在役管道爆破方案评审会的评审意见:邻近管道最大安全振速为7 cm/s,以此数值来计算邻近管道在不同间距上的单次齐爆最大允许装药量,即可保证邻近管道的运营安全。

根据西部原油成品油管道与西气东输管道近距离爆破作业积累的成熟的爆破施工经验,决定分两个间距范围对西气东输二线工程管沟爆破施工的爆破方法、起爆技术、孔网参数、炸药及起爆器材等进行限定,即间距大于50m范围和间距在20~50m范围。

4 间距大于50 m的爆破施工要求

当西气东输二线爆破位置与邻近管道中心线间距大于50 m时,在该距离范围内邻近管道主要受到爆破振动的危害。

4.1 单次齐爆最大允许药量

按爆破振动公式变形后的单次齐爆最大允许药量公式:

Qmax=R3×(V/K)3/α

式中Qmax——最大允许药量/kg;

R——爆源中心到振速控制点距离/m;

V——允许最大振动波速/(cm/s);

K,α——与地质地形有关的系数。

在该距离范围内K取值为110,α取值为1.30,邻近管道最大安全振速Vmax为7 cm/s,邻近管道在不同间距上的单次齐爆最大允许药量见表2。

表2 与邻近管道间距大于50 m时单次齐爆最大允许药量

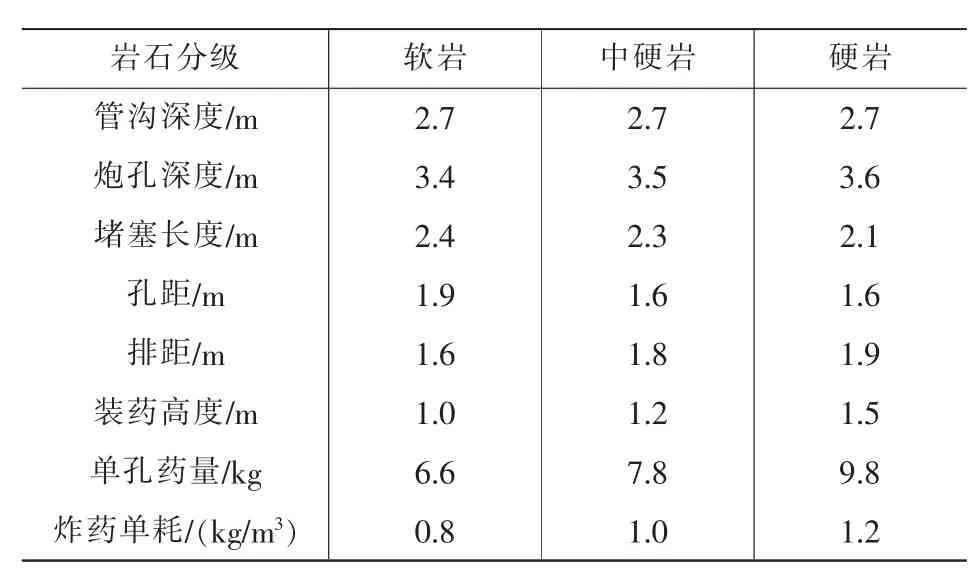

4.2 间距大于50 m不同孔径爆破参数表(见表3、表4)

表3 Φ 90 mm孔径爆破参数

表4 Φ 40 mm孔径爆破参数

4.3 间距大于50 m爆破安全要求

在单次齐爆最大允许药量表中计算出的单次齐爆药量较大,并不表明在此距离范围内当单次齐爆药量小于对应距离单次齐爆最大允许药量数值时可随意实施爆破作业。在该范围内其他爆破参数不合理仍然存在爆破安全隐患,如:单耗过大或孔网参数不合理会产生飞石,飞石在落地时的冲击作用同样会对邻近管道造成危害。

根据沟槽开挖爆破工程的成功经验,在所有爆破参数中,首先确定钻孔深度,按钻孔深度确定飞石在安全范围内的最大单孔药量,然后按单孔破坏范围确定孔距和排距。其中,延时爆破单耗不得大于1.4 kg/m3,电雷管一次性起爆单耗不大于1.0 kg/m3。试爆的炸药单耗控制在0.7~0.9 kg/m3。

5 间距20~50 m的爆破施工要求

当西气东输二线管沟与邻近管道间距为20~50 m时,在该范围内邻近管道主要受到爆破振动及个别飞石冲击的危害。

(1) 间距20~50 m单次齐爆最大允许药量。按单次齐爆最大允许药量公式Qmax=R3×(V/K)3/α,在该距离范围内K取值为110,α取值为1.3,邻近管道最大安全振速Vmax为7 cm/s,邻近管道在不同距离的单次齐爆最大允许药量见表5。

表5 与邻近管道间距20~50 m单次齐爆最大允许药量

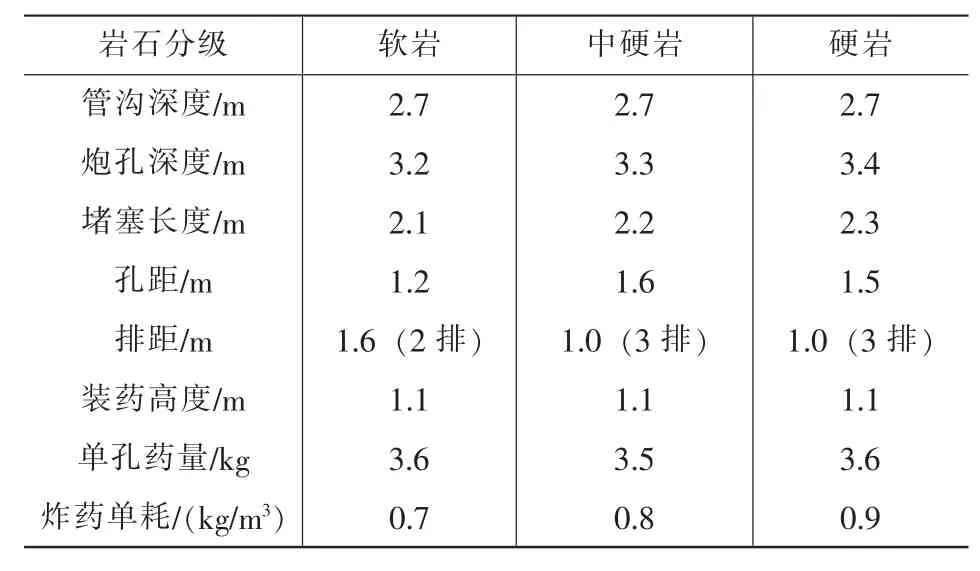

(2) 间距20~50 m爆破参数见表6、表7。

表6 Φ 64 mm孔径爆破参数

(3) 间距20~50 m爆破安全要求。在间距20~50 m范围内对爆破作业的多个要素都必须实施控制,首先必须控制爆破的单次齐爆最大允许药量。

表7 Φ 40 mm孔径爆破参数

管沟和降坡钻孔孔径不得超过76 mm,因为孔径大时势必造成较大的孔网参数和单孔装药量,产生大块岩石飞溅,将大大提高冲击管道的概率。

当管道所处位置高于管沟1 m以上时,为防止爆破振动的叠加作用,相应距离的最大允许药量为单次齐爆最大允许药量表中所对应项的80%。

为防止爆破振动的叠加,采用导爆管延时起爆技术,规定延时时间间隔不得小于100 ms,最佳延时时间为125~155 ms。

正常设计深度的管沟采用单排3~5孔布孔形式,为提高管沟的成型及较好的沟壁直立性,采用V型网路连接起爆方式,布孔形式及起爆网路的连接方式如图2所示。

图2 微差起爆网路示意

在满足单次齐爆最大允许药量要求的基础上,可以采用两排以上的群孔起爆方式。采用减弱松动爆破,爆破作用指数n<0.75。在该区段内,无论进行作业带降坡还是开挖管沟均不得采用扩壶爆破。当采用一段管沟齐爆时,该段管沟最大炸药单耗不得超过0.9 kg/m3。

6 不合格管沟二次爆破的技术要求

6.1 不合格管沟的施工要求

在管沟经第一次爆破开挖后,若部分地段管沟达不到设计要求,需要进行补充施工。施工中考虑以下两种情况:

(1) 岩石欠挖深度小于0.5 m零星小范围的不合格区段管沟,采用液压镐或采用以压缩空气为动力的手持式破碎机处理。

(2) 岩石厚度大于0.5 m的或虽然岩石欠挖深度较小但面积较大的不合格区段管沟,采用二次爆破法。

6.2 爆破参数

需要二次爆破的不合格管沟由于形成的原因不同、地质条件不同、孔深和孔径也不同,因此无法给出一个确切的爆破参数表,最有效的方法就是参照第一次爆破时的爆破参数进行调整:如加大单耗、增加孔深、减小孔距和排距、提升装药高度、增大单孔药量等。

7 爆破飞石及防护

7.1 爆破飞石的危害

由于爆破飞石事故往往超过爆破事故总数的25%,因此在设计和施工中必须对爆破飞石进行控制。在管道邻近地段进行石方管沟爆破作业时,更要避免爆破飞石对邻近管道的落地冲击。

7.2 爆破飞石的控制

(1) 设计要求。根据管沟尺寸、地质条件、钻孔孔径选择合理的最小抵抗线、炸药单耗和孔网参数。

(2) 钻孔要求。按设计要求的炮孔位置、炮孔角度和钻孔深度钻孔。

(3) 装药要求。装药前认真校核最小抵抗线的方向、大小和炮孔的深度,如有变化,必须修正装药量,不准超量装药。

(4) 特殊地质处理。设计和施工中避免药包位于岩石软弱夹层处、断层、软弱带、张开裂隙、成组发育的节理等地质构造,如果炮孔位于以上的地质构造中可以采取间隔填塞、调整药量等方式控制飞石产生。

(5) 改变爆破方式。采取低爆速炸药、不耦合装药形式、毫秒延时起爆系统,对于多排爆破选择合理的延时时间,防止前排炮孔起爆后造成后排炮孔最小抵抗线及方向失控,避免飞石的产生。

7.3 爆破飞石的防护

岩石坚硬的地段,在爆破网路连接完毕并作有效保护的前提下,在管沟爆破范围内覆盖0.5~1.0m厚的软土,增大炮孔的最小抵抗线,对飞石产生缓冲作用。

在表层岩石破碎、极易产生孔口飞石的炮孔上,加压装满软土的编织袋1~2层。

当开挖深度比较小时,可在开挖范围内使用专用材料对爆破区域进行覆盖。管沟表面的覆盖材料要具有一定的重量、强度和柔性,易于搬动并且耐用,比如草袋、草帘、竹笆、荆笆等;或使用汽车废旧外胎、胶管、废传送胶带、铁皮、铁网等制成专用炮被。

当附近有重要被保护目标时,应采取多种联合覆盖方式。覆盖时的注意事项:覆盖范围要大于炮孔的分布范围;注意保护起爆网路,使用金属覆盖物时,应将电爆网路中的接头用绝缘胶布包裹好,严防短路;覆盖材料间要捆扎牢固,防止分段起爆时覆盖物抛散。

8 爆破网路

8.1 起爆器材选择

根据周围环境情况,本着安全第一、可靠起爆的原则对起爆器材进行选择,起爆器材包括塑料导爆管雷管、电雷管、导爆索。严禁使用火雷管。

8.2 网路连接方式

(1) 导爆管网路的连接形式:在管沟爆破中采用接力式捆联方式,以延时导爆管雷管作为传爆元件,将网路顺序连接下去,每经过一个连接点,其后连接的药包起爆时间就滞后一定时间,整个网路的药包按一定时差一组(个)一组(个)顺序起爆(见图3)。

(2) 电爆网路的连接方式:在管沟爆破中一般采用串联方式,优点是易于检查,要求电源功率小,适合于电容式起爆器起爆(见图4)。

(3) 导爆索网路的连接方式:在管沟爆破中采用串联方式,使用不同的继爆管可以合理安排起爆顺序和毫秒延时起爆时间(见图5)。

8.3 爆破网路连接技术

爆破网路的连接必须在爆破区域装药堵塞全部完成和无关人员全部迁至安全地点之后,由爆破工程技术人员或有经验的爆破员进行连接。

8.3.1导爆管爆破网路的连接技术

施工前应对导爆管进行外观检查,用于连接的导爆管不允许有破损、拉细、进水、管内杂质、断药、塑化不良等现象。

连接时导爆管不允许打结,不能对折,防止管壁破损、管径拉细和异物入管。

根据炮孔的深度、孔间距确定导爆管长度,炮孔内导爆管不应有接头。

图3 导爆管起爆网路示意

图4 串联电爆网路示意

图5 导爆索微差起爆网路

用套管连接两根导爆管时,两根导爆管的端面应切成垂直面,接头用胶布缠紧或加铁箍夹紧,使之不易被拉开。

孔外相邻传爆雷管之间应留有足够的距离,以免相互错爆或切断网路。

用电雷管起爆导爆管网路时,起爆导爆管的电雷管与导爆管捆扎端端头的距离应不小于15 cm,连接位置要置于平坦的地面,上部加压不小于20cm厚的软土,以防止雷管聚能穴炸断邻近导爆管。

只有所有人员、设备撤离爆破危险区,具备安全起爆条件时,才能在主起爆导爆管上连接起爆雷管。

8.3.2电爆网路的连接技术

在进行电爆网路施工前,应进行如下准备工作:当爆区附近有各类电源及电力设施,有可能产生杂散电流时,或爆区附近有电台﹑雷达、电视发射台等高频设备时,应对爆区内的杂散电流和射频电的强度进行检测;若电流强度超过安全允许值30 mA时,不得采用普通电雷管起爆网路,应采用抗杂电雷管或导爆管、导爆索起爆网路;同一起爆网路中,应使用同厂、同批、同型号的电雷管。

9 爆破振动强度监测

所有在役管道两侧20~500 m范围内的不同岩性和不同爆破施工单位的第一次爆破都应安排监测单位在管道位置处进行爆破振动速度监测。

正常爆破施工时安排监测单位进行15%~20%爆破次数的飞行抽查监测。

监测单位监测后要填写爆破振动监测报告,监测报告内容应包括:监测目的和方法、测点布置、实测波形图及处理方法、各种实测数据判定标准和判定结论。

监测单位要及时将监测报告通知爆破施工单位,以便对爆破方案进行改进优化。

10 结束语

本文结合西部管道、西气东输二线、涩宁兰复线的实践,总结了在役管道近距离并行石方段管沟爆破作业的经验,为今后类似爆破作业提供了有效的理论和实践参考。

[1] 初宝民,王国立.模拟爆破试验在西部管道工程中的成功应用[J].石油工程建设,2006,32(5):14-18.

Abstract:A new pipeline project often faces the situation that its route is parallel to an existing oil or gas pipeline and the distance between the two pipelines is very close in some pipeline sections.When explosion operation is applied for trench excavation,the security of the in-service pipeline is essential.Based on—5—the construction practice in Second West to East Gas Pipeline Project,the key techniques of explosion operation for trench excavation near a parallel in-service pipeline are summarized with respect to explosion way selection,parameters determination,technical measures,safety requirement,explosion network connection,and so on.Those key techniques will be helpful to other similar pipeline projects.

Key words:in-service pipeline;explosion operation;construction within short distance

(36)Explosion Technique Used for Trenching near Parallel In-service Pipeline

ZHANG Zhi-qiang(CPP Third Engineering Company of China Petroleum Pipeline Bureau,Zhongmu 451451,China)

U455.6

B

1001-2206(2011)01-0036-06

张志强(1970-),男,河南荥阳人,工程师,1997年毕业于河南省财经学院,一直从事长输管道施工管理工作。

2010-01-31;

2010-11-02