等通道角挤压中纯铜的晶粒取向演变及织构起伏效应

2011-11-03郭廷彪丁雨田袁训锋

郭廷彪,丁雨田, 袁训锋,胡 勇

(兰州理工大学 甘肃省有色金属新材料重点实验室,兰州 730050)

等通道角挤压中纯铜的晶粒取向演变及织构起伏效应

郭廷彪,丁雨田, 袁训锋,胡 勇

(兰州理工大学 甘肃省有色金属新材料重点实验室,兰州 730050)

用XRD和EBSD对等通道角挤压(ECAP)过程中纯铜(99.9%)的晶粒取向变化进行研究,对挤压后的组织和晶粒取向变化机理进行分析。结果表明:纯铜经路径A挤压时,随着应变量的增大,晶粒在细化的同时原始〉〈101织构逐渐减弱,材料均匀性提高;从小角度向大角度晶界转变过程中,晶界取向差分布的峰值不断向大角度晶界的均值(40°)移动,逐渐呈现正态分布特征,取向差梯度逐渐减小;挤压过程中,织构的形成是动态过程,存在“织构起伏”效应,其强度和方向与材料的应变状态密切相关。认为“织构起伏”效应是材料晶体结构、晶界特征以及晶粒聚集状态在一定的温度和外力作用下的综合应变反映;材料内部新织构的产生与消失是晶群在受到外力作用后偏聚方向发生变化、内应力向相邻晶界传递的过程中,原来的聚集状态被破坏所致。

等通道角挤压;电子背散射衍射;晶粒取向;晶界取向差分布;织构起伏

通过大塑性变形(SPD)技术制备块体超细晶甚至纳米晶材料[1]在近十多年来得到了广泛的关注和研究。与传统的变形技术相比,SPD可以在不改变材料外形尺寸的基础上获得高密度块体亚微米甚至纳米材料,使材料的物理和力学性能得到显著提高[2]。

在塑性变形过程中材料晶粒的取向会发生改变,大量晶粒具有某些方向上的择优取向后就会形成织构。材料在服役过程中若晶粒的取向发生变化,其性能也会随之发生变化。在原材料资源紧缺、稀有金属材料日益匮乏的今天,对加工过程中材料晶粒取向的研究已经成为倍受学者们关注的热点课题之一。通过不同的加工方式使材料在某些方向上形成织构(如铸造织构、烧结织构、变形织构等)[3]可以在非合金化的基础上大幅度提高材料某些方面的性能,在很大程度上提高材料的利用率。近几年来,对SPD超细晶材料的研究主要集中在以下方面:显微结构特征、显微硬度变化、疲劳性能、弹性和压缩性能以及蠕变及阻尼性能等,其中有些性能与材料晶粒的取向有很大的关系,例如 〈111〉//ND(法向,normal direction)织构具有很高的平面对称性,FCC晶体结构的金属板材在具有〈111〉//ND织构时成形性能会大幅度提高,但该织构通常需要通过SPD纯剪切变形方式来产生[4]。

等通道角挤压(ECAP)是一种典型的 SPD纯剪切变形技术[5]。根据相邻挤压道次间试样相对于模具通道的轴向旋转方向和角度的区别,ECAP的工艺路线可分路线A、路线B和路线C;根据旋转方向的不同,路线B又细分为Ba和Bc[6−8]。

通过等通道角挤压(ECAP)来研究材料在塑性变形中晶粒取向演变与其他大塑性变形如高压扭转、冷拉和轧制等具有明显的不同:该过程不仅可以通过控制应变量及应变方式(改变挤压路径)使材料内部产生不同的剪切应变,在晶粒细化的同时对材料组织的变化状态进行跟踪[9],而且可以通过多道次挤压对材料施加较大的累计剪切变形量,变形前后试样的外形尺寸不变[10]。到目前为止,人们已经用 ECAP不同材料开展了大量的研究,但这些研究主要集中于材料晶粒的细化过程和工艺路线对组织的影响程度以及数值模拟方面[11−13],对在ECAP过程中材料织构的形成和演变方面的研究报道还不多,尤其是原始材料中存在织构时对晶粒取向影响的研究还未见报道。本文作者主要采用 XRD和 EBSD技术对冷拉纯铜(存在形变织构)ECAP中A路径制备超细晶组织中不同挤压道次的晶粒取向特征进行研究。

1 实验

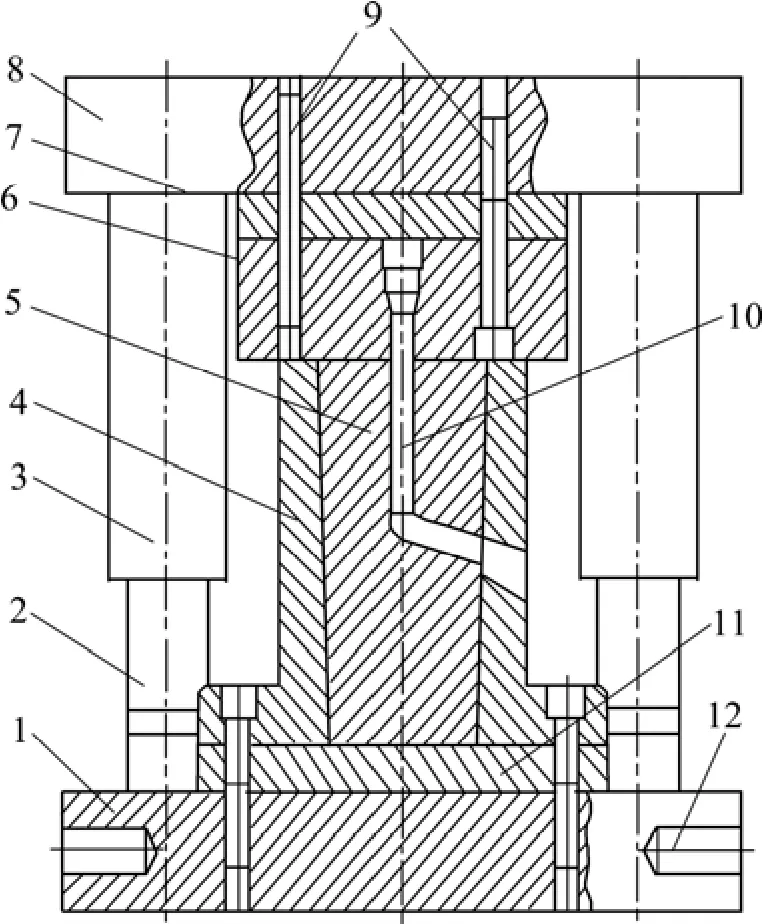

实验用ECAP模具装配如图1所示。将横截面尺寸与模具通道尺寸几乎相等的块体材料放进润滑良好的通道入口,在外加载荷的作用下,当试样被压入通道2的交截处时,试样内部将发生近似理想的纯剪切变形。试验前模具内腔和试样表面均涂上由纯机油和MoS2混合成的润滑剂。挤压设备采用YT071−100A型液压机,设备最大压力为98×104N。先将上、下模安装定位后,再将垂直分型的凹模用10 MPa压力压入带锥度的模腔内,合模后开始挤压,挤压速度为25 mm/s。

图1 ECAP模具装配图Fig.1 Assembly drawing of ECAP die-set: 1—Installation board; 2—Location pole; 3—Location sheathing; 4—Outside sheathing; 5—Inside sheathing; 6—Mandril location board;7—Crest slab; 8—Upper moulding board; 9—Bolt;10—Mandril; 11—Installation board; 12—Pin

用外购纯铜T2为原料,截断成长度为70 mm的挤压试样,用通道角为Φ=105°,Ψ=37°的模具进行挤压试验。每道次挤压后用线切割从试样中间部位截取检测试样,分别对试样用 600#、800#、1000#、1200#和 2000#金相砂纸打磨后进行机械抛光。为了充分消除应变层,对EBSD检测试样在机械抛光后再进行电解抛光,抛光液组成为500 mL蒸馏水+250 mL磷酸+250 mL乙醇+50 mL丙醇+5 g尿素,抛光温度为−20~35 ℃,抛光电压为4 V,抛光时间为6~8 min。用D8 ADVANCE 型X射线衍射仪进行XRD检测。EBSD分析是在配备牛津仪器公司生产的 Nordlys型EBSD系统及 Channel 5软件包的 FEI公司生产的TOUANATA400型热场发射扫描电子显微分析仪上进行,样品台相对于入射电子倾角为 70°。为了得到晶粒的宏观和微观形貌,采用变步长(0.15~2 μm )的束扫描方式,扫描区域面积为600 μm×600 μm。

图2 纯铜经A路径挤压0、1、2、4道次后的XRD谱Fig.2 XRD patterns of pure Cu ECAP by route A (H: Transverse; Z: Normal): (a) H, 0 pass; (b) Z, 0 pass; (c) H, 1 pass; (d) Z, 1 pass; (e) H, 2 passes; (f) Z, 2 passes; (g) H, 4 passes; (h) Z, 4 passes

2 结果与分析

2.1 XRD宏观晶粒取向测定

图2所示为纯铜经ECAP以A路径挤压 0、1、2、4道次后的横向(H)和纵向(Z)XRD谱。从图2可以看出,在挤压前,试样横向和纵向的衍射峰强度几乎相同,(111)面的衍射峰强度明显较大,说明原始等轴晶未发生形变,但有明显的主滑移面择优取向,存在冷变形织构。在前2道次挤压中,(111)面的衍射峰强度继续增强,(200)和(220) 2个面的峰强度也明显增大,但较(111)的增加幅度小;(311)和(222) 2个低指数方向的衍射峰强度并无明显变化,但挤压4道次后,(111)和(200)面的衍射峰强度明显变弱。不过从整个挤压过程来看,低指数射峰强度有缓慢增强的趋势,但变形后期的变化趋势减弱,说明变形过程中晶粒在不断发生转动,而且晶粒在应变过程中内部的积聚能不断升高,使变形更加困难。

2.2 EBSD晶粒取向测定

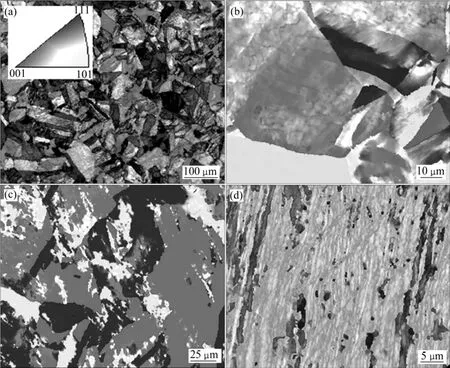

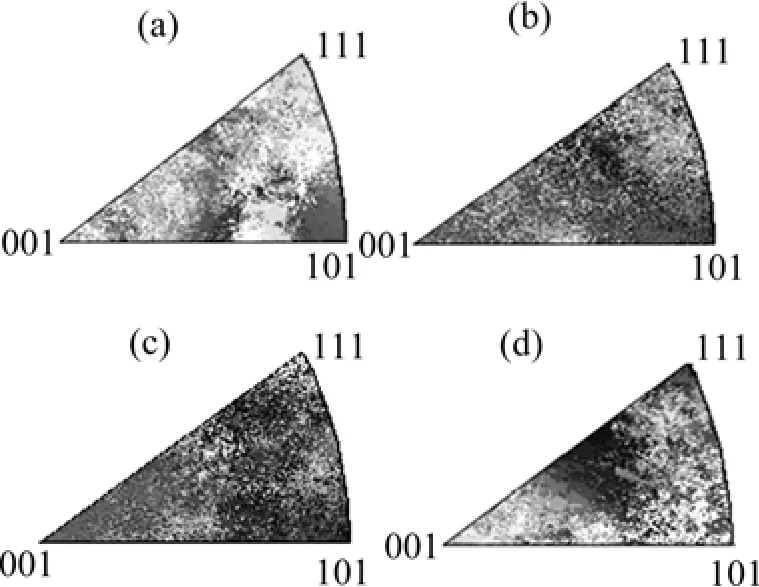

X射线只能够得到晶粒取向的统计分布,不能与微观组织直接联系,因而难以直接证实织构组元的起源[11]或变化过程。图3所示为纯铜ECAP 0、1、2、4道次后的EBSD取向分布图。图中不同衬度表示不同的取向(由不同的Euler角组成)。

从图3可以看到,原始多晶铜平均晶粒尺寸约为150 μm,晶界极不规则,大部分为小角度晶界。挤压1道次后,晶粒尺寸和形状发生很大变化,排列很不均匀,晶粒尺寸从50到150 μm不等,说明材料晶粒在第1道次挤压中发生了剧烈的剪切变形。在前4道次挤压后,晶粒被细化到亚微米级;从图 4(d)的微区扫描图片可以看到,晶粒被高度细化后的取向分布基本上趋于一致,说明在晶粒破碎过程中晶界沿压力轴方向发生了定向转动。

图3 试样经不同道次挤压后EBSD取向分布图Fig.3 EBSD orientation maps of samples ECAP after different passes (sample surface parallel to extrusion axis): (a) 0 pass; (b) 1 pass; (c) 4 passes; (d) 4 passes

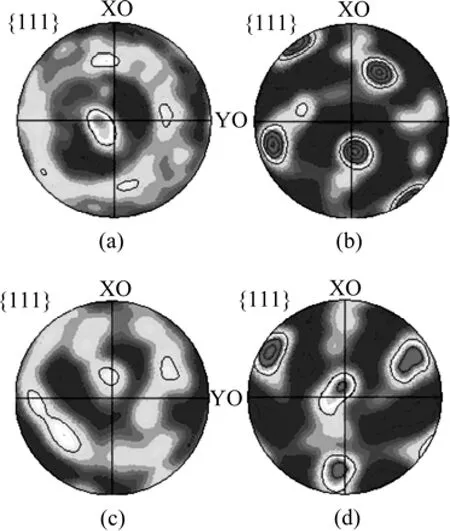

图4 所示为ECAP 用A路径挤压0、1、2、4道次的{111}极图。其中,XO表示法向(Normal direction,ND,与挤压方向相垂直),YO表示挤压方向(Extrution direction,ED)。从图4中可以看出,原始材料中存在中等强度的未退火织构,挤压1道次后,晶粒内形成较强的择优取向(定义为A织构);挤压2道次后,A织构消失;挤压4道次后,又产生新的择优取向(定义为B织构)。A织构和B织构的取向和强度明显不同,说明在挤压过程中织构的形成是动态过程,其强度和方向与材料的应变状态密切相关。分析认为,由于EBSD扫描是针对某一微区内进行的,在该区域内新织构的产生与消失是某晶群在受到外力作用后偏聚方向发生变化,在内应力向相邻晶界传递的过程中,原来的聚集状态被破坏所致。

根据EBSD实验结果,参照国内外对材料织构方面的相关报道及杨平等[13]对织构的研究,本文作者提出一个新的推断:材料在SPD纯剪切过程中存在“织构起伏”效应,该过程连续作用的结果是将材料组织均匀性不断提高。与相应的 XRD结果对比发现,在该变形过程中,低指数衍射峰强度不断加强说明了ECAP变形过程是一个均匀化过程,二者的检测结果是一致的。分析认为,“织构起伏”效应是材料组织在一定的温度和外力作用下的综合应变反映,它将晶体结构、晶界特征以及晶粒聚集状态与材料的应力应变状态联系起来,将为材料的应变机理提供一种新的思路,有待于进一步深入研究。

图4 试样经不同道次挤压后的{111}极图Fig.4 {111} pole figures of samples ECAP after different passes (sample surface parallel to extrusion axis): (a) Initial condition; (b) 1 pass; (c) 2 passes; (d) 4 passes

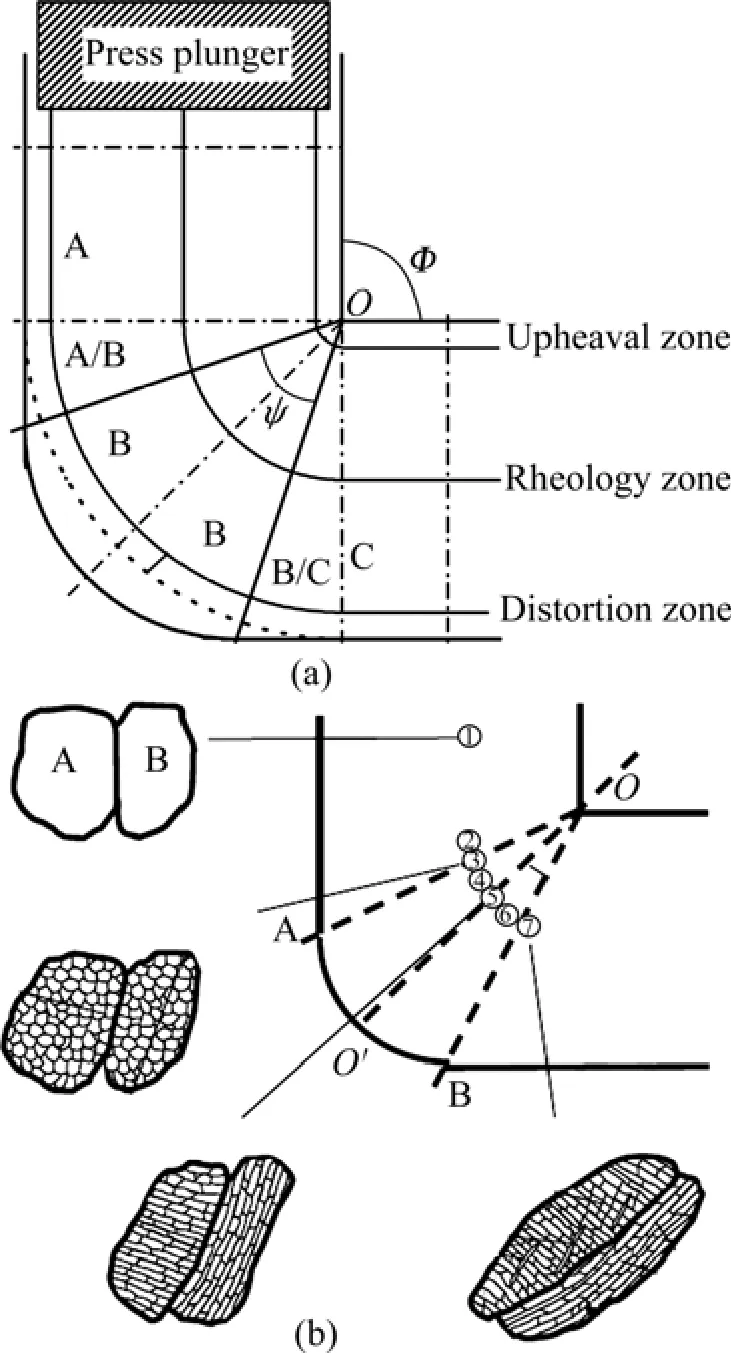

图5 ECAP材料应变挤压分区图和双晶应变图Fig.5 ECAP strain subarea(a) and two grains(b) with different orientations

3 讨论

3.1 晶粒取向变化机理分析

图5所示为金属材料在ECAP塑性应变中的挤压分区图和双晶应变模型。如图 5(a)所示,由于试样在被挤压时与模具通道的摩擦外力无法完全消除,可以将材料沿断面自上而下划分为3个区:剧变区、流变区和滞变区。通过流变实验发现[14],在挤压过程中,靠近模具内侧的材料(剧变区)主要受到压应力作用,靠近通道底部的材料(滞变区)主要受到拉应力作用,导致材料内部在ECAP中受到剪切力作用的同时,在纵向(垂直于压力轴方向)产生速度梯度。为了尽可能消除摩擦的影响,本实验中EBSD检测主要在试样中心部位(流变区)进行。

本文作者在以前的研究中发现,ECAP 过程中多晶纯铜晶粒内部主要发生滑移和机械孪生两种变形方式,是多系滑移,这是多晶铜晶粒发生塑性形变的主要原因;变形时的晶界效应非常明显,晶粒变形可以归纳为以下过程: 位错产生、位错积聚、形成滑移带(发生塑性应变)、晶粒在位错积聚处断裂后被逐渐细化。

从如图5(b)所示的双晶应变模型可以看到,材料在经过剪切变形区B时发生如下过程:晶粒转动、晶粒拉长后在剪切力作用下逐渐发生断裂;同时,晶粒在变形过程中内部的位错密度不断加大,使材料的变形抗力增大,发生加工硬化。双晶模型描述了 ECAP中晶粒发生应变的一般过程,与实验结论比较吻合。分析认为,在多晶ECAP过程中,晶粒的旋转方式是不同的,晶粒内部位错产生和运动的方向也不同,最终造成了多晶材料晶粒取向分布的差异性。

经路径A挤压时,试样沿压力轴方向不发生旋转,所以,材料内部受力的方式不发生变化。由于(111)面的原子密度较大,挤压过程中滑移系容易开动,在轴向压力作用下,大量的滑移系开动后位错运动的方向基本一致。从实验结果可以看到,晶粒在该方向的取向不断增强,引起该方向衍射峰强度不断增强。由以前的分析可知,由于在剪切力作用下晶粒发生转动,在挤压前(200)、(220)和(311) 3个低指数的衍射峰强度较弱,有利于转动的进行,所以,在(111)方向衍射峰强度不断加大的同时,晶粒在发生塑性变形时原来弱的取向也会逐步增强,但由于主要的滑移系统集中在原子的密排面上,从整体来看低指数衍射峰的强度要比(111)面取向增强的幅度小得多。

图6所示为原始多晶铜 ECAP挤压 0、1、2、4道次以后的EBSD反极图,颜色由浅到深表示强度逐渐增大。由图6可以看出,原始多晶铜具有相对较强的〈101〉织构,在前2道次挤压后,〈001〉织构不断增强,〈101〉织构减弱,从图6(d)所示的反极图可以看到,挤压4道次后,织构呈弥散状态,各方向的织构强度明显减弱。从整个挤压过程来看,织构转变过程为〈101〉 →〈001〉 →弥散状态。

从图6可以看出,至挤压4道次后,材料内部的织构消失。与图3中相应的扫描组织进行对比分析后认为,在A路径ECAP 中低应变量挤压时,可以在细化晶粒的同时,大幅度提高材料组织均匀性,消除织构。该结论与图4中极图检测结果是一致的。

图6 初始状态和1、2和4道次挤压后的反极图Fig.6 Inverse pole figures of samples in initial condition(a)and ECAP after 1 pass(b), 2 passes(c) and 4 passes(d)

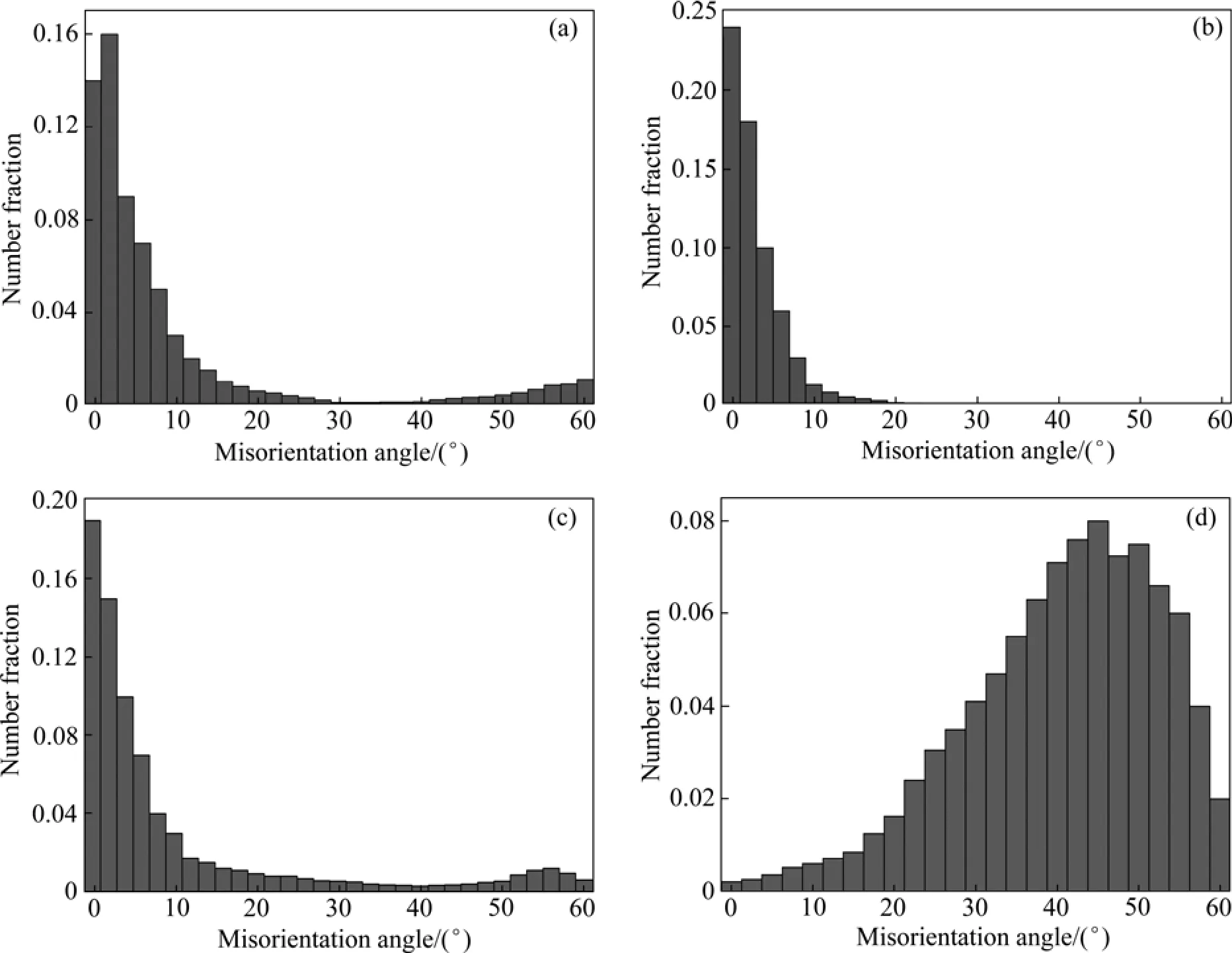

图7 Cu经ECAP 0、1、4、8道次晶界角度分布图Fig.7 Misorientation angle distribution of Cu samples ECAP after different passes by route A: (a) Initial; (b) 1 pass; (c) 4 passes;(d) 8 passes

3.2 晶粒取向演变及统计分析

图7所示为原始多晶铜和 ECAP挤压1、4、8道次以后的 EBSD 取向分布图。从图 7 可以看到,随着挤压道次的增加,晶粒逐渐从小角度晶界向大角度晶界转变,经多道次挤压后材料内部几乎全部转变为大角度晶界。

进一步研究图7的晶界分布特征发现,原始多晶铜在15°以下的小角度晶界较多,50°以上的大角度晶界较少,15°~50°的晶界所占比例较大。同时,还可以看到,晶界在5°附近的分布出现峰值。挤压1道次以后,15°以下的小角度晶界大幅度增加,说明在变形过程中新产生的晶界首先以亚晶界或取向差很小的小角度晶界出现[15−16]。分析认为,由于在该应变量下晶粒内部的位错和滑移开始大量产生,晶粒发生形变后转向压力轴方向,使该应变量下的小角度晶界增加,引起大角度晶界分布趋向均匀化。挤压4道次以后,大角度晶界开始大量增加,在 55°附近出现峰值,说明应变量增加后小角度晶界逐渐向大角度晶界转变,并且在一定程度上达到动态平衡。继续增大应变量,至挤压8道次以后,小角度晶界几乎全部转变为大角度晶界,并且取向差分布的峰值不断向大角度晶界峰值(40°)附近移动,逐渐呈现正态分布特征。说明大角度晶界在数量增加的同时,同类型的晶界差在逐渐减小(定义为取向差梯度),晶粒更加趋于均匀化。

4 结论

1) 用A路径ECAP中低应变量挤压时,可以在细化晶粒的同时,大幅度提高材料组织均匀性,消除原始织构。从整个挤压过程来看,织构转变过程为〈101〉 →〈001〉 →弥散状态。

2) 挤压过程中织构的形成是动态过程,存在“织构起伏”效应,其强度和方向与材料的应变状态密切相关。

3) 材料内部新织构的产生与消失是晶粒族在受到外力作用后偏聚方向发生变化、内应力向相邻晶界传递的过程中原来的聚集状态被破坏所致,该过程连续发生的过程也是材料组织均匀性不断提高的过程。

4) “织构起伏”效应是材料晶体结构、晶界特征以及晶粒聚集状态在一定的温度和外力作用下的综合应变反映。

5) 随应变量增大,晶界取向差梯度在逐渐减小;大角度晶界在数量增加的同时,晶粒更加趋于均匀化,取向差分布的峰值不断向大角度晶界分布的中心移动,逐渐呈现正态分布特征。

REFERENCES

[1] XU C, LANGDON T G. The development of hardness homogeneity in aluminum and aluminum alloy processed by ECAP[J]. J Mater Sci, 2007, 42: 1542−1550.

[2] 运新兵, 宋宝韫, 陈 莉. 连续等径角挤压制备超细晶铜[J].中国有色金属学报, 2006, 16(9): 1563−1569.YUN Xin-bing, SONG Bao-yun, CHEN Li. Ultra-fine grain copper prepared by continuous equal channel angular press[J].The Chinese Journal of Nonferrous Metals, 2006, 16(9):1563−1569.

[3] 毛卫民, 杨 平, 陈 冷. 材料织构分析原理与检测技术[M].北京: 冶金工业出版社, 2008.MAO Wei-min, YANG Ping, CHENG Leng. Material texture analysis principle and testing technology[M]. Beijing:Metallurgical Industry Press, 2008.

[4] AZDIAR A G, CAO W Q, CHRISTOPHER H J D. An EBSD investigation of interstitial-free steel subjected to equal channel angular extrusion[J]. Materials Science and Engineering A, 2008,497(1/2): 341−352.

[5] VALIEV R Z, ISLAMGALIEV R K, ALEXANDROV I V. Bulk nanostructured materials from sever plastic deformation[J].Progress in Materials Science, 2000, 45(2): 886−891.

[6] SHIH M H, YU C Y, KAO P W, CHANG C P. Microstructure and flow stress of copper deformed to large plastic strains[J].Scripta Mater, 2001, 45(7): 793−799.

[7] YOON S C. Preform effect on the plastic deformation behavior of workpieces in equal channel angular pressing[J]. Scripta Mater, 2006, 55(4): 159−162.

[8] 程永奇, 陈振华, 夏伟军, 傅定发. 等径角轧制 AZ31镁合金板材的组织与性能[J]. 中国有色金属学报, 2005, 15(9):1369−1375.CHENG Yong-qi, CHEN Zhen-hua, XIA Wei-jun, FU Ding-fa.Microstructure and mechanical properties of AZ31 magnesium alloy sheet processed by equal channel angular rolling[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(9): 1369−1375.

[9] 吴世丁, 李 强, 姜传斌, 李广义, 王中光. 铜单晶 ECAE的剪切特征[J]. 金属学报, 2000, 36(6): 601−606.WU Shi-ding, LI Qiang, JIANG Chuan-bin, LI Guang-yi,WANG Zhong-guang. Shear characteristics of copper single crystal during equal channel angular extrusion[J]. Acta Metallurgica Sinica, 2000, 36(6): 601−606.

[10] 王庆娟, 徐长征, 郑茂盛, 朱杰武, BUKSA M, KUNZ L. 等径弯曲通道制备超细晶铜的疲劳性能[J]. 金属学报, 2007, 43(5):498−502.WANG Qing-juan, XU Chang-zheng, ZHENG Mao-sheng, ZHU Jie-wu, BUKSA M, KUNZ L. Fatigue property of ultrafine-grained copper produced by ECAP[J]. Acta Metallurgica Sinica, 2007, 43(5): 498−502.

[11] SUH J Y. Effect of deformation histories on texture evolution during equal- and dissimilar-channel angular pressing[J]. Scripta Materialia, 2003, 49: 185−190.

[12] KAPOOR R, LI Y J, WANG J T, BLUM W. Creep transients during stress changes in ultrafine-grained copper[J]. Scripta Materialia, 2006, 54: 1803−1807.

[13] 杨 平, 傅云义, 催凤娥. Q235碳素钢应变强化相变过程中铁素体晶粒的取向分析[J]. 金属学报, 2001, 37(9): 900−906.YANG Ping, FU Yun-yi, CUI Feng-e. Orienational inspection of ferrite grain during strain enhanced transformation in plain carbon steel Q235[J]. Acta Metallurgica Sinica, 2001, 37(9):900−906.

[14] 郭廷彪, 丁雨田, 胡 勇, 袁训锋. 等径角挤压过程中材料的流变行为研究[J]. 材料导报, 2009, 23(9): 93−96.GUO Ting-biao, DING Yu-tian, HU Yong, YUAN Xun-feng.Study on the materials flowing and deformation behavior by equal channel angular pressing(ECAP)[J]. Materials Review,2009, 23(9): 93−96.

[15] 胡 静, 林栋梁, 王 燕. EBSD技术分析大晶粒NiAl合金高温塑性变形组织与 CSL特征晶界分布[J]. 金属学报, 2009,45(6): 652−656.HU Jing, LIN Dong-liang, WANG Yan. EBSD analyses of the microstructure evolution and CSL characteristic grain boundary of coarse-grained NiAl alloy during plastic deformation[J]. Acta Metallurgica Sinica, 2009, 45(6): 652−656.

[16] MISHRA A, KAD B K, GREGORI F, MEYERS M A.Microstructural evolution in copper subjected to severe plastic deformation: Experiments and analysis[J]. Acta Materialia, 2007,55: 13−28.

Grain orientation evolution and texture fluctuation effect of pure copper during equal channel angular pressing

GUO Ting-biao, DING Yu-tian, YUAN Xun-feng, HU Yong

(Key Laboratory of Gansu Advanced Non-ferrous Metal Materials, Lanzhou University of Technology,Lanzhou 730050, China)

The polycrystalline samples of pure Cu (99.9%, mass fraction) were processed at room temperature by equal-channel angular pressing (ECAP). The microstructure and its changing mechanism after ECAP were investigated by X-ray diffraction (XRD) and electron backscattered diffraction (EBSD). The results indicate that when the pure copper is extruded by route A, with the increase of strain, the original 〉〈101 texture decreases coupled with the grains refinement, and the distribution uniformity of copper is improved. With the increase of the fraction of high-angle grain boundaries (HAGBs), the peak of misorientation moves to the typical value (40°), gradually becomes normal distribution,and the misorientation gradient decreases. The formation of texture shows a texture fluctuation effect when ECAP is a dynamic process, the direction and strength of which are closely related to the strain of the material. The texture fluctuation effect is the integrated reflection of crystal structure,grain boundary character, aggregation state at a certain temperature and under the action of forces. The external force acting on crystal class then makes the segregation orientation change, in the process of internal stress transmited on the neighboring grain boundaries, the aggregation state is broken, which cause the new texture of the material interior to vanish or appear.

equal channel angular pressing; electron back-scattered diffraction; grain orientation; grain boundary misorinetation distribution; texture fluctuation

TG376.3

A

1004-0609(2011)02-0384-08

兰州理工大学博士基金资助项目(SB01200606);兰州市科技局资助项目(2009-1-9)

2010-01-19;

2010-06-01

丁雨田,教授,博导;电话:13893243521;E-mail: dingyt@Int.com

(编辑 李艳红)