高强度Mg-Zn-Y-Ce-Zr合金细丝的制备与表征

2011-11-03郭学锋

郭学锋,任

(1. 河南理工大学 材料科学与工程学院,焦作 454000;2. 河南理工大学 经济管理学院,焦作 454000)

高强度Mg-Zn-Y-Ce-Zr合金细丝的制备与表征

郭学锋1,任2

(1. 河南理工大学 材料科学与工程学院,焦作 454000;2. 河南理工大学 经济管理学院,焦作 454000)

对铸态Mg-6.0%Zn-1.0%Y-0.6%Ce-0.6%Zr合金采用往复挤压和正挤压相结合的工艺,制备了d 1.55~2.08 mm不同直径、不同表面光洁的细丝材料。选取d 1.75 mm丝材,用OM、SEM和STEM分析材料的组织,用Instron 5500R和弯曲试验装置测试细丝的力学性能。结果表明:细丝晶粒直径为1 μm;第一类强化相的平均尺寸为0.5 μm;第二类强化相的平均尺寸小于35 nm;第三类强化相的平均尺寸小于10 nm,且为析出相。挤压态细丝的屈服强度、抗拉强度和伸长率分别为237 MPa、297 MPa和12.5%,拉伸模量为115 GPa。经过300 ℃保温10 min空冷热处理后,材料的屈服强度、抗拉强度和伸长率分别为300 MPa、364 MPa和6%。材料的强度取决于第二和第三类颗粒尺寸与体积分数,而塑性则取决于第一类强化相的形状与尺寸。材料的临界对折压杆直径约为5 mm,压应力是细丝弯曲断裂的控制因素。

镁合金;往复挤压;丝材;力学性能

与钛合金和不锈钢相比,镁合金的生物兼容性好,在人体内可以降解而且无毒[1]。例如将 Mg-1Ca销钉植入大腿骨架中,销钉周围可以形成活性造骨细胞和骨细胞,90 d后,销钉降解,被生物体吸收,新生骨骼形成[2]。以镁合金作动脉血管支撑架,它对人体的伤害比不锈钢和钛合金小。且随时间的推移,待血管恢复正常后,镁合金支架会被吸收。吸收的镁可以抗栓塞、抗心律失常以及抗增生[3]。因此,镁合金用于生物医用材料具有前途。

生物镁合金材料的研究工作主要集中在Mg-Al和Mg-RE合金系[4−11]。然而,Al可导致神经错乱,如痴呆、老年痴呆、阿尔茨海默氏痴呆等疾病[12]。过量的稀土元素会使病人出现严重肝中毒[13]。作为动脉血管支撑架材料,不仅组成元素有严格的要求,尺度上要求材料的直径小于2 mm(加工后小于1.5 mm),组织上要均匀,以保证降解过程的均匀性,性能上要求材料不仅要具有较高的强度、一定的塑性,以满足拉伸和弯曲的要求。为此,本文作者采用往复挤压结合正挤压技术制备纳米强化相增强的高性能镁合金细丝,分析材料的组织、拉伸和弯曲性能,为后续生物试验打下基础。

1 实验

1.1 材料的制备

铸态合金由1号工业镁锭、工业纯锌锭、Mg-47%Y(质量分数,下同)、Mg-30%Zr和 Mg-90%Ce中间合金,在低碳钢坩埚内于760 ℃直接熔配而成。熔炼和浇铸过程中用 CO2+ 0.3%SF6(体积分数)混合气体保护。熔体在坩埚内静置冷却到 730 ℃,铸入直径为d 40 mm的石墨铸型,制成铸锭。铸锭经多区域的能谱分析,其平均成分为 Mg-6.0%Zn-1.0%Y-0.6%Ce-0.6%Zr。

将铸锭加工成d 34.8 mm,放入直径为35 mm的往复挤压桶中,在330 ℃经过4道次往复挤压[14],挤压颈直径为10 mm。

将经过4道次往复挤压的试样在330 ℃正挤压成d 1.55~d 2.08 mm不同直径的细丝,本研究分析用的细丝直径为1.75 mm。

1.2 组织分析和性能测试

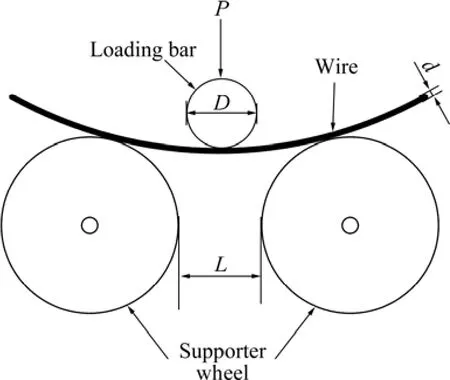

在细丝上截取长度为50 mm的一组热处理试样,经过(300 ℃,10 min)(空冷)热处理,作为热处理后的分析试样。选取的金相试样观察面与挤压方向平行(纵向),分别用 Leco−LX31光学金相显微镜(OM)、JEOL59101V扫描电镜SEM和Tecnai G2 F20 STEM透射电镜(STEM)观察和分析组织。OM和SEM试样用传统金相试样制备方法制取,腐蚀液为 1%盐酸酒精。STEM试样沿着挤压方向截取,经砂纸预磨减薄至约80 μm,用Gatan Model 691 Precision Ion Polishing System减薄到穿孔。减薄过程中离子束电压为 4.5 keV,上、下离子枪与减薄面的夹角均为 4o。采用Instron 5500R测试拉伸力学性能,试样长度为50 mm,夹头之间长度为30 mm,标距间长度为20 mm,夹头之间拉伸速率为 1 mm/min,初始应变速率约为5.6×10−2s−1。为了保证细丝拉伸过程中从标距之间断裂,标距间用 600号金相砂纸均匀打磨至约 d 1.69 mm。弯曲实验在Carver压力试验机上进行,弯曲装置原理和实验参数如图1所示。两个支撑辊3辊面之间的最短间距L=2d+D(d为细丝直径;D为压杆直径)。弯曲过程中,在一定的压杆直径下,如果细丝可以被压杆弯曲到两边平行,称弯曲角为0o。如果被弯断,测量弯断后的弯曲角度。弯曲角度越小,细丝的弯曲性能越好。

图1 Mg-6.0%Zn-1.0%Y-0.6%Ce-0.6%Zr细丝弯曲原理Fig.1 Bending mechanism of Mg-6.0%Zn-1.0%Y-0.6%Ce-0.6%Zr wire

2 结果与分析

2.1 显微组织

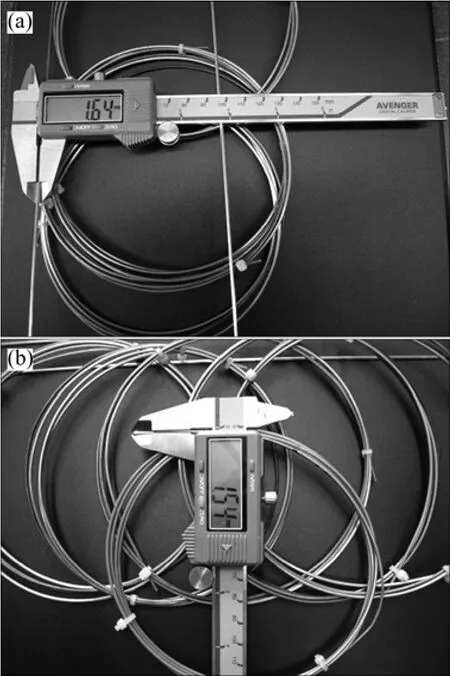

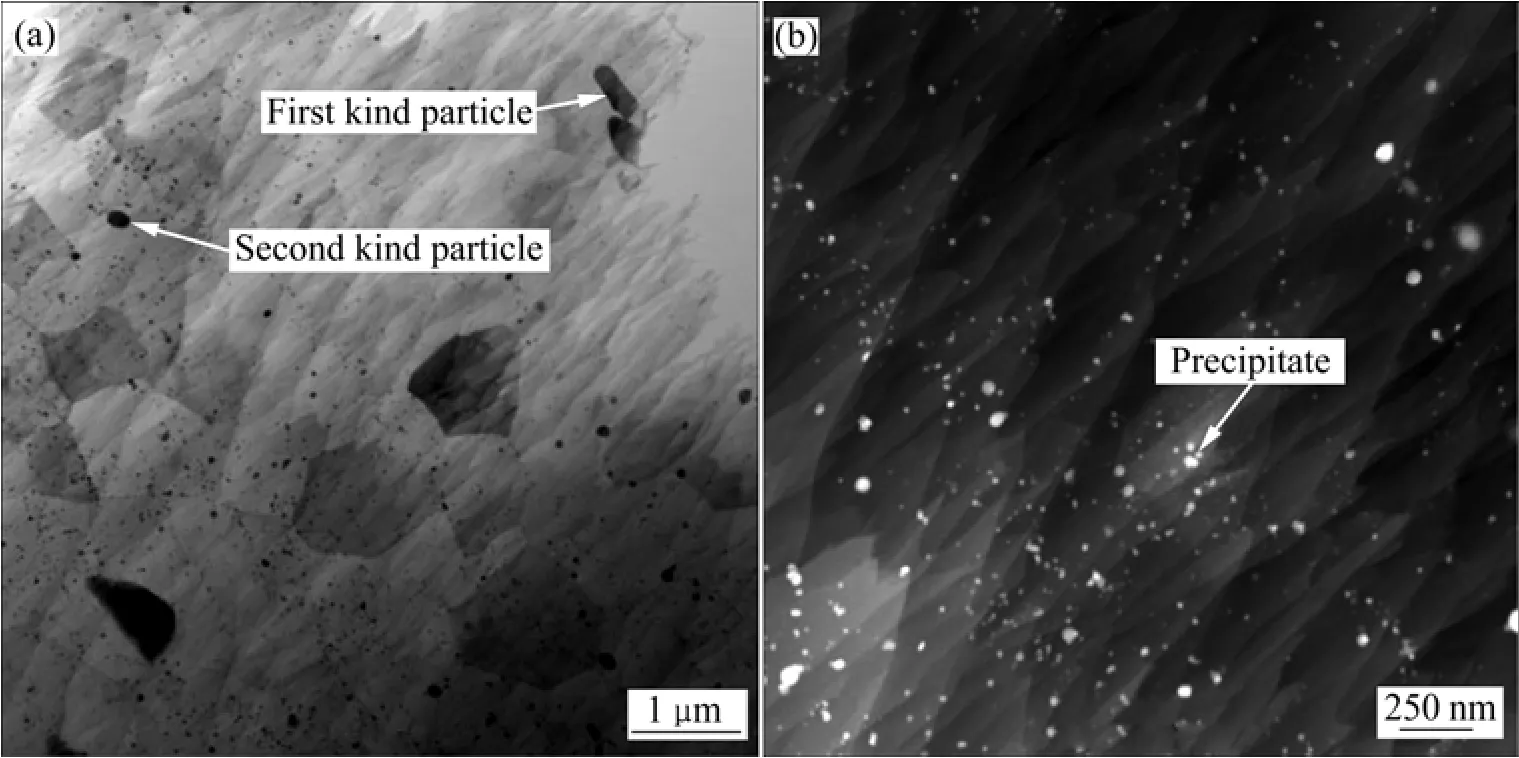

制备的细丝如图2所示。由图2可知,材料表面光亮,无缺陷。细丝的金相组织如图3所示,微细表面如图3(a)所示,组织中存在挤压流线(见图3(b)),强化相分布均匀(见图3(c)),颗粒大小不同(见图3(d))。STEM组织如图4所示,晶粒平均直径为1 μm,强化相由3类组成:第一类平均尺寸为0.5 μm,外形不规则,由原铸态组织晶界上的金属间化合物经变形过程中破碎而成;第二类平均尺寸小于35 nm,为凝固过程中形成的圆整颗粒;第三类平均尺寸小于10 nm,为圆整的析出相[14]。

图2 Mg-6.0%Zn-1.0%Y-0.6%Ce-0.6%Zr细丝Fig.2 Mg-6.0%Zn-1.0%Y-0.6%Ce-0.6%Zr wires: (a) With diameter of 1.64 mm; (b) With different diameters

图3 Mg-6.0%Zn-1.0%Y-0.6%Ce-0.6%Zr细丝的组织Fig.3 Microstructures of Mg-6.0%Zn-1.0%Y-0.6%Ce-0.6%Zr wires: (a), (b) OM image; (c), (d) SEM image

2.2 拉伸试验

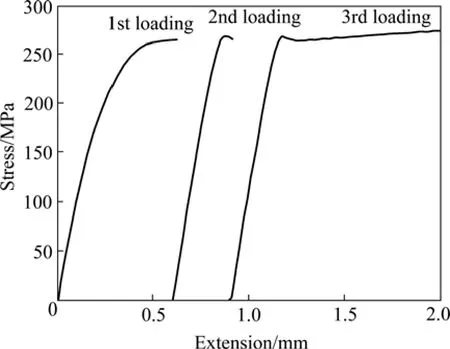

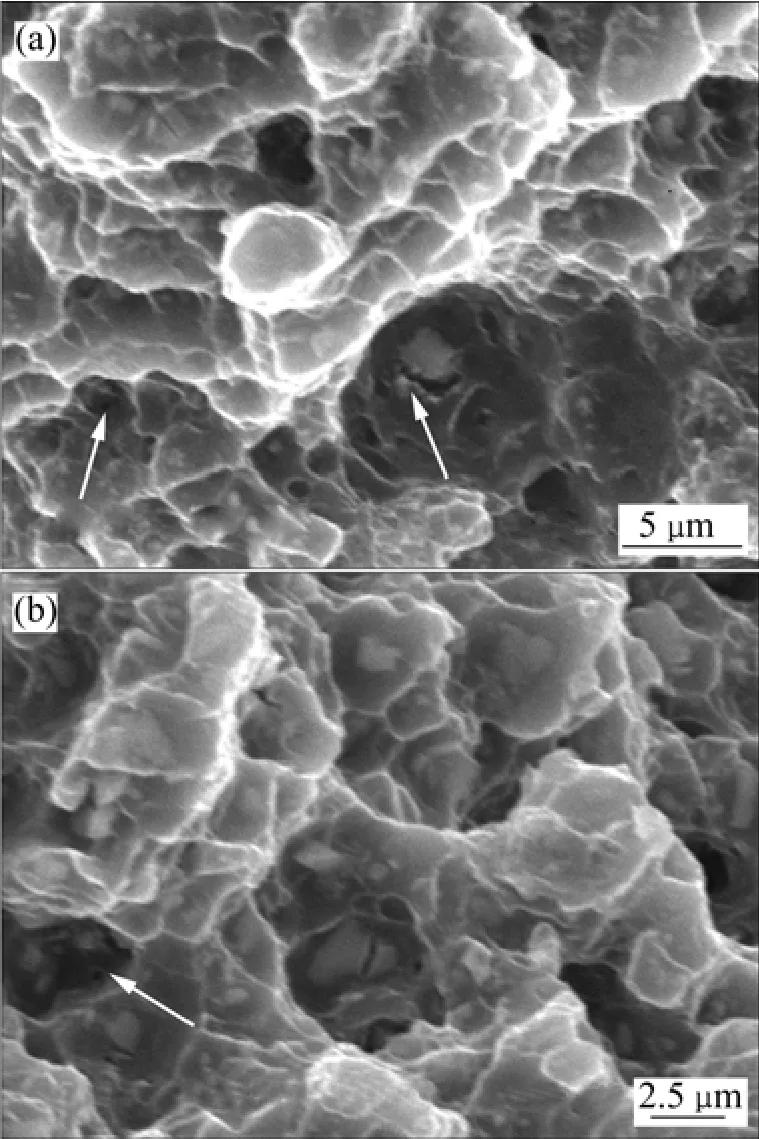

挤压态细丝屈服强度σ0.2平均为237 MPa,抗拉强度σb平均为 297 MPa,标距之间伸长率δ平均为12.5%。通过反复加、卸载,验证材料拉伸模量稳定,为115 GPa(见图5)。与挤压态AZ61(45 GPa)相比,细丝拉伸模量增加了70 GPa。经过300 ℃保温10 min空冷热处理后,σ0.2为300 MPa,σb为364 MPa,δ为6%。热处理后,σ0.2提高了 63 MPa,σb提高了 67 MPa,δ 降低了6.5%。热处理前后材料的拉伸断口如图6所示,无论热处理与否,断裂裂纹均萌生在第一类强化相与基体的相界面,如图6中箭头所示。然而,基体与第二和第三类强化相之间发生较基体与第一类强化相界面之间更大的塑性变形。这是由于强化相的总面积分数为8%~10%,其中,第一类、第二类和第三类的分数难以严格定量。第一类强化相是经过破碎而成的,表面不光滑,由于应力集中,裂纹往往从第一类强化相与基体界面形核生长。第二和三类是凝固产物和析出产物,细小、光滑。对基体的强化效果好,相当于变形过程中,当第二和三类强化相钉扎大量位错强化过程时,即便还有继续强化的潜力,但是,第一类强化相与基体已经形成了裂纹核心,核心长大直到断裂。由此可见,虽然强化效果决于第二类和三类,但是,一类决定了塑性。这也是断口呈现的结果分析。由此可见,材料的强度取决于第二和第三类强化相颗粒的尺寸与体积分数,而塑性则取决于第一类强化相的形状与尺寸。

图4 Mg-6.0%Zn-1.0%Y-0.6%Ce-0.6%Zr细丝的STEM像Fig.4 STEM images of Mg-6.0%Zn-1.0%Y-0.6%Ce-0.6%Zr wire: (a) BF image; (b) HAADF image

图5 Mg-6.0%Zn-1.0%Y-0.6%Ce-0.6%Zr细丝应力拉伸实验曲线Fig.5 Stress extension curves of repeated loading and unloading during tensile test

图6 Mg-6.0%Zn-1.0%Y-0.6%Ce-0.6%Zr细丝拉伸断口形貌Fig.6 Tensile fracture surface morphologies of Mg-6.0%Zn-1.0%Y-0.6%Ce-0.6%Zr wire: (a) As-extruded; (b) Heat treatment

2.3 弯曲试验

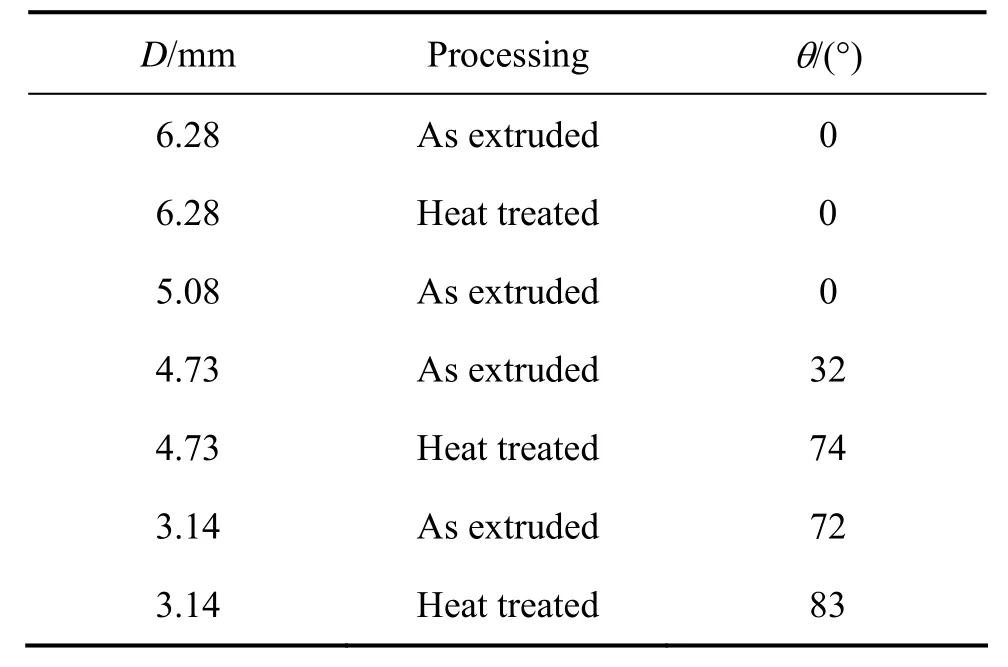

弯曲试验结果如表1所列。挤压态下,材料的弯曲性能较好。在压杆直径D为6.28 mm时,无论是挤压态还是热处理态,细丝都可以对折,对折角θ为0°。当压杆直径为4.73 mm时,挤压态细丝对折角为32°,几乎可以对折。因此,能够使得挤压态细丝对折的临界压杆直径为4.37~6.28 mm。通过重复试验,采用压杆直径为5.08 mm,在较慢的下压速度(下压速度不是常数,取决于人工下压速度)时,细丝可以对折;但当下压速度较快时,细丝在几乎对折之前会发生断裂。因此,在本实验条件下,材料的临界对折压杆直径约为5 mm。

材料弯曲断口形貌如图7所示,断口呈V形面。V 形的一个面(细丝弯曲的外侧)是韧性断口,塑性变形程度没有拉伸断口强烈;V形的另一面(细丝弯曲的内侧,即与压杆接触的一侧)为典型的脆性断裂,断口呈河流状花样。断口底部是脆性和塑性的过渡区。脆性区面积与对折角有关,对折角越大,脆性区面积越大。

铸态 Mg-6.0%Zn-1.0%Y-0.6%Ce-0.6%Zr合金组织由枝晶和枝晶间的金属间化合物组成。枝晶平均直径约为45 μm,枝晶间金属间化合物为Mg3Y2Zn3(W)相。前期的研究结果表明[14],0.5 μm的颗粒是在变形过程中由枝晶间金属间化合物被破碎而成的,小于35 nm的颗粒是在凝固过程中形成的金属间化合物,在挤压过程中并未破碎,而小于10 nm的颗粒是在反复热变形过程中析出的强化相。在往复挤压过程中,每个道次(包括连续的挤压与镦粗)材料获得的真应变 Δε =5.01(Δε = 4 ln(d0/dm)[15])。经过4道次往复挤压后,积累真应变约为20.4。往复挤压后,材料直径为35 mm,再被正挤压成10根直径为1.75 mm的细丝,正挤压过程中材料的真应变Δε =1.4。大的真应变使基体晶粒细化到1 μm,使枝晶间网状化合物细化到0.5 μm,变形并不是纳米级颗粒形成的直接原因。因此,变形带来性能的变化是因为基体和枝晶间化合物细化的结果。

由于镁合金有较好的热传导性能,在 330 ℃由d 35 mm正挤压成d 1.75 mm丝材过程中丝材直接暴露在空气中,丝材在大气中很快被冷却,因此,室温下丝材的基体为过饱和的α-Mg固溶体,材料的塑性很好,强度相对较低。通过300 ℃保温10 min空冷热处理,α-Mg固溶体会有一定程度的脱溶,析出纳米颗粒增强相,使材料的强度增加,塑性降低,弯曲性能降低。

表1 细丝弯曲实验结果Table 1 Bending test results of wires

图7 Mg-6.0%Zn-1.0%Y-0.6%Ce-0.6%Zr细丝弯曲断口形貌Fig.7 Bending fracture surface morphologies of Mg-6.0%Zn-1.0%Y-0.6%Ce-0.6%Zr wire: (a) Fracture surface; (b) Zone A;(c) Zone B; (d) Zone C

在弯曲过程中,丝材存在一个中性面,中性面内,丝材无轴向应力。中性面以外,丝材受到拉应力;反之,受到压应力。由于镁合金的特点,抗压性能低于抗拉性能,因此,丝材上裂纹从与压杆相接触的内侧萌生并在压应力作用下扩展。当裂纹沿着径向扩展到稍微越过中性面后,拉应力致使材料被拉裂。与拉伸试样断口比较,弯曲断口拉伸一侧塑性变形程度明显降低。由此可见,材料在断裂前,没有达到其拉伸极限。

材料的刚度是材料的本征特性,丝材的拉伸弹性模量高于普通镁合金的 155%,这必然与其特殊的组织相关。其中,二次相(破碎颗粒和沉淀相)的数量和分布对其贡献很大。拉伸时,晶界上的二次相一般是裂纹源,弹性模量主要反映α-Mg的弹性模量。挤压后,晶界处二次相破碎,而且晶内有大量纳米级沉淀相,所以,拉伸弹性模量不仅反映α-Mg的数值,也反映沉淀相的数值。因此,高的弹性模量来自于晶内纳米级二次相颗粒的贡献。

3 结论

1) 利用往复挤压和正挤压,制备了d 1.75 mm的Mg-6.0%Zn-1.0%Y-0.6%Ce-0.6%Zr细丝,丝材的性能优于现有用于生物材料的镁合金的性能。

2) 挤压态丝材的屈服强度为237 MPa,抗拉强度为297 MPa,伸长率为12.5%,拉伸模量为115 GPa。经过300 ℃保温10 min空冷热处理后,材料屈服强度为300 MPa,抗拉强度为364 MPa,伸长率为6%。材料的强度取决于细化的基体和纳米增强相颗粒,塑性取决于微米级大颗粒。

3) 实验条件下,细丝的临界对折压杆直径约为5 mm,压应力是细丝弯曲断裂的控制因素。

REFERENCES

[1] STAIGERA M P, PIETAKA A M, HUADMAIA J, DIAS G.Magnesium and its alloys as orthopedic biomaterials: A review[J]. Biomaterials, 2006, 27: 1728−1734.

[2] LI Z J, GU X N, LOU S Q, ZHENG Y F. The development of binary Mg-Ca alloys for use as biodegradable materials within bone[J]. Biomaterials, 2008, 29: 1329−1344.

[3] 李为民. 药物洗脱支架的问题及对策[EB/OL].http://www.39kf.com/cooperate/lw/wk/13/2007-07-10-390664.s html.74-81=4-11.LI Wei-min. The problem and countermeasure of drug-eluting stent[EB/OL]. http://www.39kf.com/cooperate/lw/wk/13/ 2007-07-10-390664.shtml.74-81=4-11.

[4] LI L, GAO J, WANG Y. Evaluation of cyto-toxicity and corrosion behavior of alkalieheat-treated magnesium in simulated body fluid[J]. Surf Coat Technol, 2004, 185: 92−98.

[5] WITTE F, KAESE V, SWITZER H, MEYER-LINDENBERG A,WIRTH C J, WINDHAG H. In vivo corrosion of four magnesium alloys and the associated bone response[J].Biomaterials, 2005, 26: 3557−3563.

[6] WITTE F, FISCHER J, NELLESEN J, CROSTACK H, KAESE V, PISCHD A, BECKMANN F, WINDHAGEN H. In vitro and in vivo corrosion measurements of magnesium alloys[J].Biomaterials, 2006, 27: 1013−1018.

[7] HEUBLEIN B, ROHDE R, KAESE V, NIEMEYER M,HARTUNG W, HAVERICH A. Biocorrosion of magnesium alloys: A new principle in cardiovascular implant technology[J].Heart, 2003, 89: 651−656.

[8] ZARTNER P, CESNJEVAR R, SINGER H, WEYAND M. First successful implantation of a biodegradable metal stent into the left pulmonary artery of a preterm baby[J]. Catheterization and Cardiovascular Interventions, 2005, 66: 590−594.

[9] SCHRANZ D, ZARTNER P, MICHEL-BEHNKE I,AKINTURK H. Bioabsorbable metal stents for percutaneous treatment of critical recoarctation of the aorta in a newborn[J].Catheterization and Cardiovascular Interventions, 2006, 67:671−673.

[10] KUWAHARA H, AL-ABDULLAT Y, MAZAKI N,TSUTSUMI S, AIZAWA T. Precipitation of magnesium apatite on pure magnesium surface during immersing in Hank’s solution[J]. Mater Trans, 2001, 42: 1317−1321.

[11] MANI G, FELDMAN MARC D, PATEL D, AGRAWAL M.Coronary stents: A materials perspective[J]. Biomaterials, 2007,28: 1689−1710.

[12] SAHAR S, ABD E R. Neuropathology of aluminum toxicity in rats(glutamate and GABA impairment)[J]. Pharmacological Research, 2003, 47: 189−194

[13] YUMIKO N, YUKARI T, YASUHIDE T, TADASHI S,YOSHIO I. Differences in behavior among the chlorides of seven rare earth elements administered intravenously to rats[J].Fundamental and Applied Toxicology, 1997, 37: 106−116.

[14] GUO X F, SHECHTMAN D. Reciprocating extrusion of rapidly solidified Mg-6Zn-1Y-0.6Ce-0.6Zr alloy[J]. Journal of Materials Processing Technology, 2007, 187: 640−644.

[15] 郭学锋. 细晶镁合金制备方法及组织与性能[M]. 北京: 冶金工业出版社, 2010: 128.GUO Xue-feng. Refined Mg alloys and their microstructures and properties[M]. Beijing: Metallurgical Industry Press, 2010: 128.

Preparation and characterization of high strength Mg-Zn-Y-Ce-Zr alloy wires

GUO Xue-feng1, REN Fang2

(1. School of Materials Science and Engineering, Henan Polytechnic University, Jiaozuo 454000, China;2. School of Economics and Management, Henan Polytechnic University, Jiaozuo 454000, China)

The magnesium wires with different diameters from 1.55 mm to 2.08 mm were prepared by reciprocating extrusion and forward extrusion as-cast Mg-6.0%Zn-1.0%Y-0.6%Ce-0.6%Zr. The wires with the diameter of 1.75 mm were analyzed using OM, SEM, STEM, Instron mechanical property equipment and bending tester. The microstructure of the wire consists of fine equiaxed grains with diameter of 1 μm and three different kinds of strengthening particles. The diameter of the first kind particle is 0.5 μm. The diameter of the second kind is less than 35 nm. The diameter of third kind, however, is precipitate forming during hot working. The ultimate tensile strength, tensile strength and elongation of the as-extruded wire are 237 MPa, 297 MPa and 12.5%, respectively. After holding at 300 ℃ for 10 min and then cooling in air, the corresponding yield strength, tensile strength and elongation are 300 MPa, 364 MPa and 6%, respectively. The modulus of elasticity is 115 GPa. The high strength of the wire is determined by the refined grains, the second and third kinds of strengthening particles. However, the elongation is controlled by the first kind strengthening particles. The critical bending diameter controlled by compressive stress is about 5 mm.

magnesium alloy; reciprocating extrusion; wire; mechanical property

TG359

A

1004-0609(2011)02-0290-06

教育部博士点基金资助项目(20070700003);河南省科技攻关项目(102102210031);河南省教育厅自然科学基金资助项目(2010A430008)

2010-01-19;

2010-05-20

郭学锋,教授,博士;电话:0391-3986958;E-mail: guoxuef@gmail.com

(编辑 李艳红)