后灯遮光罩浇口 改进及注塑工艺设定

2011-11-02陶永亮

陶永亮

(重庆川仪工程塑料有限公司 400712)

后灯遮光罩浇口 改进及注塑工艺设定

陶永亮

(重庆川仪工程塑料有限公司 400712)

后灯遮光罩是用Bayer公司共聚碳 酸脂Apec®料制造, 通过对Apec®与标准PC作工艺比较 和介绍,围绕遮光罩产品特点,对原来的浇口两点进料改 为一点 进料,进行必要注塑成 型加工射胶量计算和工艺 调整,并对成型工 艺进行介绍。经生产实践验证,工艺参数设定符合生产需要,操作可行,遮光罩产品能得到用户的认同。

后灯遮光罩; 浇口改进; 注塑工艺

1 产品概述

后灯遮光罩产品是用于长安铃木公司生产天语微车上组合后灯。天语微车车型有两厢和三厢之分,后灯分左右安装在车上有刹车,转向,倒车,后雾灯和夜间照明等作用等,其中遮光罩产品用于两厢灯上,用一只自攻螺钉固定在中间一格的灯体上,由于颜色是黄色的,它是起着装饰和改变灯光颜色效果,做后雾灯的用途。目前,汽车前灯遮光罩有金属制作和工程塑料制作。文中的遮光罩产品是选用工程塑料制作,如图1所示。

后灯遮光罩产品用料是透明共聚碳酸脂Apec®(简称PC-HT)料。遮光罩整个产品周边厚度基本上为2.0。产品的顶部是球R部分,也是遮光罩成型的难点,不得有熔接痕,困气烧焦,雾斑等任何瑕疵,否则会影响使用效果。底部有两个支撑点,供一定的散热作用,安装时用一只自攻螺钉固定灯体中间一格上。模具为一模出两件,直浇口形式。两个产品原来是共重34.3g,含浇口的重量9.9g。现在改进浇口后是共重29.4g,含浇口的重量5.0g。

2 模具情况

由于模具是原先的浇口形式是两点浇口进料如图2(右图)所示,采用两点进料,从不同浇口进入型腔的熔体前锋相遇而形成的对接痕(也称冷接痕),会产生了两根熔接痕,是不能完全消除掉的,同时还有排气不顺,产生熔接痕和困气往往汇集在球R顶部的现象,工艺调整比较困难,还经常有雾斑情况出现,产品报废情况比较多,有时要求用户让步接收,鉴于上述情况,模具是从其他单位转入到我公司。我们对成型进行了分析,提出模具浇口进行了改进方案,去掉一个浇口的进料点,对产品实行一点直接进料,将浇道进行适当加粗,浇桥适当加厚加宽,很好的消除了两根熔接痕现象,现在只有一根熔接痕了,熔接痕可以调整到最短的长度,顶部的质量情况有了很好的改进,困气和熔接痕的可以通过工艺调整赶到其他部位,不影响使用效果,同时还节约了4克多的浇道料,降低了一定的成本,因为回料是不能使用的,如图2所示,后灯遮光罩产品尺寸如图3所示。

3 材料介绍

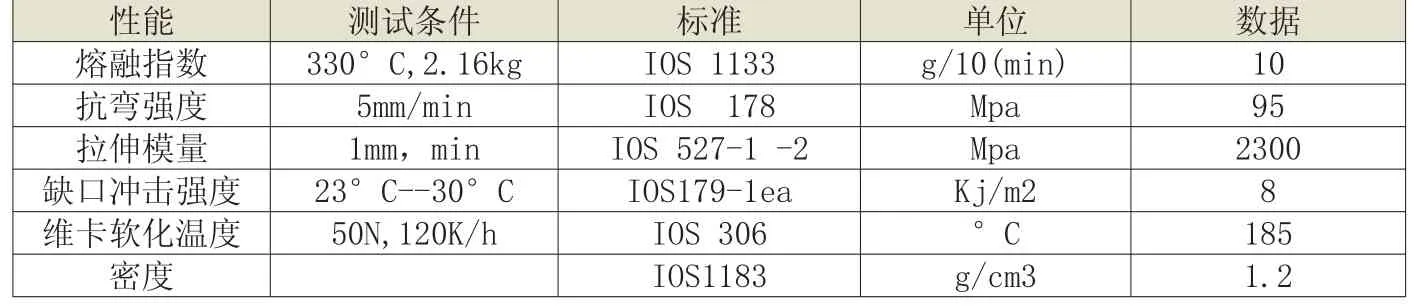

双酚聚碳酸脂在1 9 5 3年西德Bayer公司Dr. H. Schnell发明,首先申请制造专利,1954年发表,1958年首次工业化生产;美国G.M公司1955年申请专利后,1959年发表,1960年投入工业化生产[1]。遮光罩产品选用Bayer德国拜耳雅霸Apec®(简称PC-HT)材料,由Dr. Dieter Freitag发明的,经近20年的试制在原来的聚碳酸脂加以合成的共聚碳酸脂。1988年,Bayer公司发明了BPTMC - / BP A - Copolycarbonate(Apec®)简称PC-HT,共聚碳酸脂,1989年发表专利,2004年开始工业化生产。Apec®1800是耐高温稳定性材料,耐热温度165℃---185℃,有的型号可耐热温度200℃以上。具有表面光泽度高,尺寸稳定性好,加工性能较好,有较好机械性能和抗紫外线作用,广泛用于汽车灯具外壳(配光镜),深底灯具内反射镜,高光线反射镜的遮光罩等产品,是汽车灯具中应用比较广泛的一种材料。其材料性能如表1所示:

现在可以根据用户需要制成不同颜色的材料,红,绿,黄等颜色。本文遮光罩选用的型号为Apec1800,颜色是黄色的 ,其Indicates Vicat level为Vicat ca. 185°C。有的型号可耐热温度200℃以上。具有表面光泽度高,尺寸稳定性好,加工性能较好,有较好机械性能和抗紫外线作用,广泛用于汽车灯具外壳(配光镜),深底灯具内反射镜,高光线反射镜的遮光罩等产品,是汽车灯具中应用比较广泛的一种材料。其材料性能如表下:

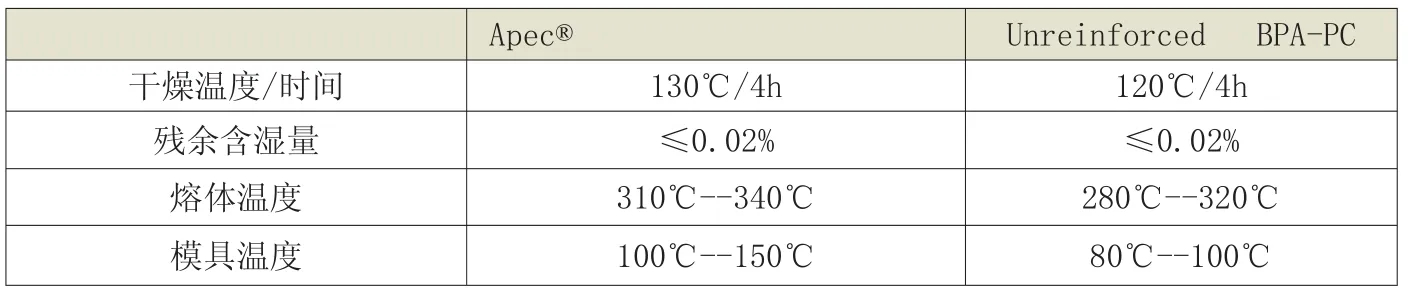

由于共聚碳酸脂雅霸Apec®与标准的聚碳酸脂有着很大的区别,如下表2所示:

由此,遮光罩的工艺参数设定不同于标准的PC,应有着特殊的要求。

4 设备选用

根据产品投影面积计算,选择设备太原格兰WG80注塑机,最大锁模力90(吨),料筒直径32(mm)注塑行程155(mm)都能满足遮光罩产品生产。

5 工艺设定

表1:

表3:

5.1 材料干燥

处理如果塑料熔体中的含湿量过高,将直接导致产品表面缺陷(银丝)和产品内在性能的下降(水解)。因为大多数塑料都采用非防潮包装,原料在运输和撤装过程中会从空气中吸水,所以材料在加工前必须进行干燥处理。

Apec®根据上述材料表中,按要求130℃/4h,原则上采用注塑机上料斗式干燥器,避免中间环节多污染原料,有时料斗式干燥器达不到干燥要求,可在去湿干燥(烘箱)处理3-4h后,再装入料斗式干燥器里,同样能达到干燥效果。但是,在转移中千万不要污染了原料。

5.2 模具温度设定

模温对产品质量有着至关重要的影响,尤其对诸如内应力,翘曲,尺寸公差,重量,表面光洁度等性能影响更大,料筒温度的增加将会使其强度下降,而模温的提高则使其强度增加。Apec®属于耐高温材料,为防止材料出现热降解情况,我们把料筒温度控制在340℃以内,同时不使模壁与中心熔体冷却相差很大,产品不会产生内应力,较好抑制产品力学性能降低,从而获得更好的表面质量。Apec®根据上述材料表中,我们选择模温100℃--150℃。并且与熔体温度产生互动效应,如熔体温度偏低些时,模温就偏高些,以解决产品注塑中的熔接痕等缺陷[2]。

5.3 料筒温度设定

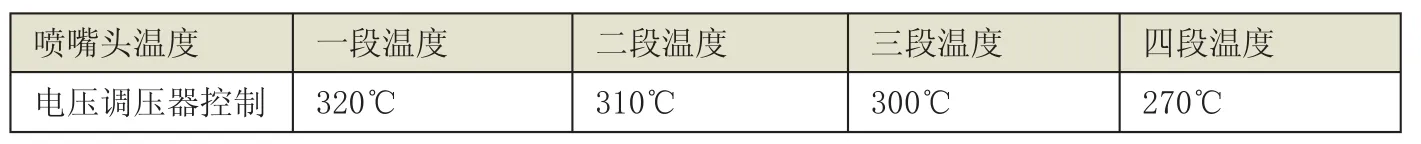

料筒温度也称熔体温度。料筒温度设定一般应高于材料的熔融温度低于其分解温度。但是熔化温度过高,将会促使材料退化和降解。根据我们多次工艺实验后,得出料筒温度设定情况(如表3)。

表2:

一般注塑机上喷嘴头温度都有控制要求和设置的,在生产中有意的去控制喷嘴头温度,喷嘴头电热圈直接采用外加电压调压器进行控制,没有用机床上加热系统进行控制,喷嘴头温度实际上没有足够使用。注塑时,一般熔体受剪切摩擦作用后,注塑出熔体温度高于料筒前端熔体温度10℃--15℃样子,用电压调压器进行适当控制,将控制喷嘴区温度。

5.4 射胶量设定

由于注塑机采用了多级注塑,比较地好解决了一级注塑中存在的缺陷,而多次注塑量的设置就需要有必要地根据注塑件重量等情况,计算出各级注塑量,使多级注塑中料量分配的正确性,可以消除遮光罩顶部熔接痕和困气。其计算如下[3]:

采用格兰WG80注塑机,料筒直径d=Φ32(mm),注塑行程L=155(mm),材料密度M=1.2g/cm3,产品总重量29.4g,浇口的重量5.0g,产品重量24.4 g。

1 位置设定(熔胶终止距离)

注塑机射出质量计算:W=丌d2/4*L*M=149.5g

本注塑机生产单位质量产品的螺杆行程155/149.5=1.0367mm/g

产品总重量2 9.4 g,熔胶位置=29.4*1.0367=30.48≈30.5mm

考虑射出预留量(垫胶量)应在5 mm~10mm;垫胶量作用为补充塑胶因冷却而产生体积收缩。假设射出预留量(垫胶量)=10mm适当的熔胶终止位置=30.5+10=40.5mm

熔胶终止位置40.5mm符合注射螺杆合理有效的计量行程(最佳范围)1D~3D,D为螺杆直径[2]。既熔胶终止位置>1D>32mm。

2 射胶位置设定

射胶第一段设定位置为浇口料头质量为5.0g。

射胶第一段行程5.0g*1.0367mm/ g=5.18≈5.2mm

射胶第二段设定位置为产品的95%;

产 品 重 量 计 算 2 4.4 g 24.2g*95%=23.18≈23.2 g

射胶第二段行程2 3.2 g*1.0367mm/g=24.05mm

注塑机上有四级射胶位置设定,第一段设定位置为浇口料头质量;第二段设定位置为产品的95%,有时将第二段设定位置与第三段设定位置放在一起设置,并根据产品情况进行合理分配,达到解决产品缺陷目的,如赶走熔接痕缺陷等,把第二段设置多一些,迈过遮光罩的顶部,把第三段设置少一点,第四段设定位置为产品的5%保压注射量。

射胶第四段设定位置为产品的5%;24.2g*5%=1.225g≈1.3g

射 胶 第 四 段 行 程 1 .3 g*1.0367mm/g=1.34 mm≈1.4mm

第四段位置是40.5-5.2-24.05-1.4=9.85mm与当初设定10mm出入不很大。最后的位置确定为位置一到位置四分别是:35.3, 16.2, 11.2,9.8(mm),具体操作中可以圆整数据。

5.5 射胶压力和速度设定

射胶压力和射胶速率也是重要的工艺参数之一,拜耳雅霸(Apec®)的熔融粘度随压力和剪切速率增加变化不明显,(Apec®)的熔融粘度多为高(Apec®)聚物的粘度高,生产中采用较高的注塑压力利于增加产品的密度,减少收缩,提高产品的机械性能,同时,射胶速率将影响产品的机械性能,速率过低,熔体充模困难,速率过高,模内的空气不易排出,在熔体中形成气雾,密度下降,直接导致产品机械性能下降。我们选择了注塑压力一到压力四分别是:135;135;80;75(单位是bar,注塑机屏幕显示);注塑速率一到速度四分别是:50; 40;38; 20(%)。经过实践后我们选择注塑速率为20--50(%),当然这些数据不是不变的,可根据情况适当调整。

5.6 背压设定

背压控制着螺杆后退速度,即进料速度。背压小了,螺杆后退速度快,导致进料不足,料中带入了空气较多,来不及从进料口排出,产生气泡,影响机械强度。背压大了,螺杆转动导致剪切热上升,熔体在料筒内受热时间长了,产品容易发黄,导致机械强度下降。我们选择了背压在15bar(注塑机屏幕显示)。溶胶压力为135bar, 溶胶速度99%。

5.7 保压设定

保压切换位置设定在射胶第三段行程完,射胶第四段行程内进行保压。保压压力与标准PC料设定一样,保压压力一到三为:60,53,49(bar)保压速度一到三为:35,35,35,(%)保压三段时间共4.5s。考虑模温比较高,冷却时间18-20s。熔胶后冷却。

5.8 其他参数设定

其他工艺参数按标准PC一样的设定。能保证遮光罩使用部位不得有烧焦,熔接痕,雾斑等瑕疵,达到良好的使用状态。

5.9 注意事项

由于垫胶量的设置,每次注塑后总有垫胶量留在料筒前端部分,在生产过程中尽量不要停车,选择连续生产为好。

6 结束语

(Apec®)共聚碳酸脂与标准聚碳酸脂有着很大的区别,是一种耐高温的塑料树脂。我们使用了拜尔(Apec®)共聚碳酸脂材料,结合我们在标准PC成型过程中积累的经验,我们在成型条件方面上进行了一些努力,找到了适应生产工艺要求。产品经过烘箱(165℃~175℃)在一定的时间内耐温变形实验,能够达到使用要求。经过生产实践验证,后灯遮光罩注塑工艺符合共聚碳酸脂(Apec®)注塑加工需要,遮光罩产品质量得到了用户的认同。

1 钱知勉编·塑料性能应用手册

上海:上海科技技术文献出版社,1980

2 Bayer塑料事业部编·注射成型加工手册

德国:Bayer公司版,2007

3 崔继耀等编·注塑成型技术难题解答

北京:国防工业出版社,2007

The tail lamp hood sprue improve and injection molding process setting

Tao Yongliang

(Chongqing sichuan instrument engineering plastic Co., LTD. 400712)

The tail lamp hood is use of B ayer copolymer ization carbonated f at Apec®material manufacturing, Through the Apec®and standard PC as craft comparison and introduces, Around the hood product characteristic, To the original gate two feeding instead bit feeding, Necessary plastic injection shoot adhesive volume calculation and process adjustment, And the molding process was introduced. Through production practice veri fi cation, Process parameter setting accord with the need of the production operation feasible, hood products can get customers.

The tail lamp hood; Sprue improve; Injection molding process