怎样做好助磨剂小磨试验

2011-11-02席耀忠

席耀忠

怎样做好助磨剂小磨试验

How to Perform a Better Grinding Aid Experiment in a Laboratory Test Mill

席耀忠

水泥助磨剂小磨试验是检测助磨剂的有效而常用的方法。然而,业内人士对小磨试验看法不一,不了解小磨试验波动大的原因,也不知道怎样才能做好小磨试验,并得出可靠的数据。本文重点阐述小磨试验的误差、误差来源、小磨试验的优点和局限性以及如何做好小磨试验,力求使大家对小磨试验有一个比较完整的看法,更好地做好小磨试验。

统一小磨;小磨试验;试验误差;误差来源;助磨剂;助磨效果

助磨剂小磨试验是助磨剂研发、推广和使用中常用的一种试验方法。通过小磨试验可初步了解助磨剂的助磨效果、增强潜力和可能的增产幅度。然而助磨剂小磨试验的误差较大,很难从一次试验得出可靠的结论,小磨试验效果好也不见得大磨使用一定好。助磨剂行业从业人员随其参与实践的经历不同,对小磨试验的看法差异也很大。新进入助磨剂行业的人员或对助磨剂不甚了解的人士比较相信小磨试验数据,常常从数字的微小差别论助磨剂的好坏;参加多次试验之后的人员则怀疑小磨试验结果,觉得数据不可靠,主张不做小磨试验直接上大磨。本文重点讨论小磨试验的误差、误差来源、小磨试验的优缺点以及如何做好小磨试验,力求使大家对小磨试验有一个比较完整的看法。

表1 河北省某水泥厂助磨剂小磨试验误差统计

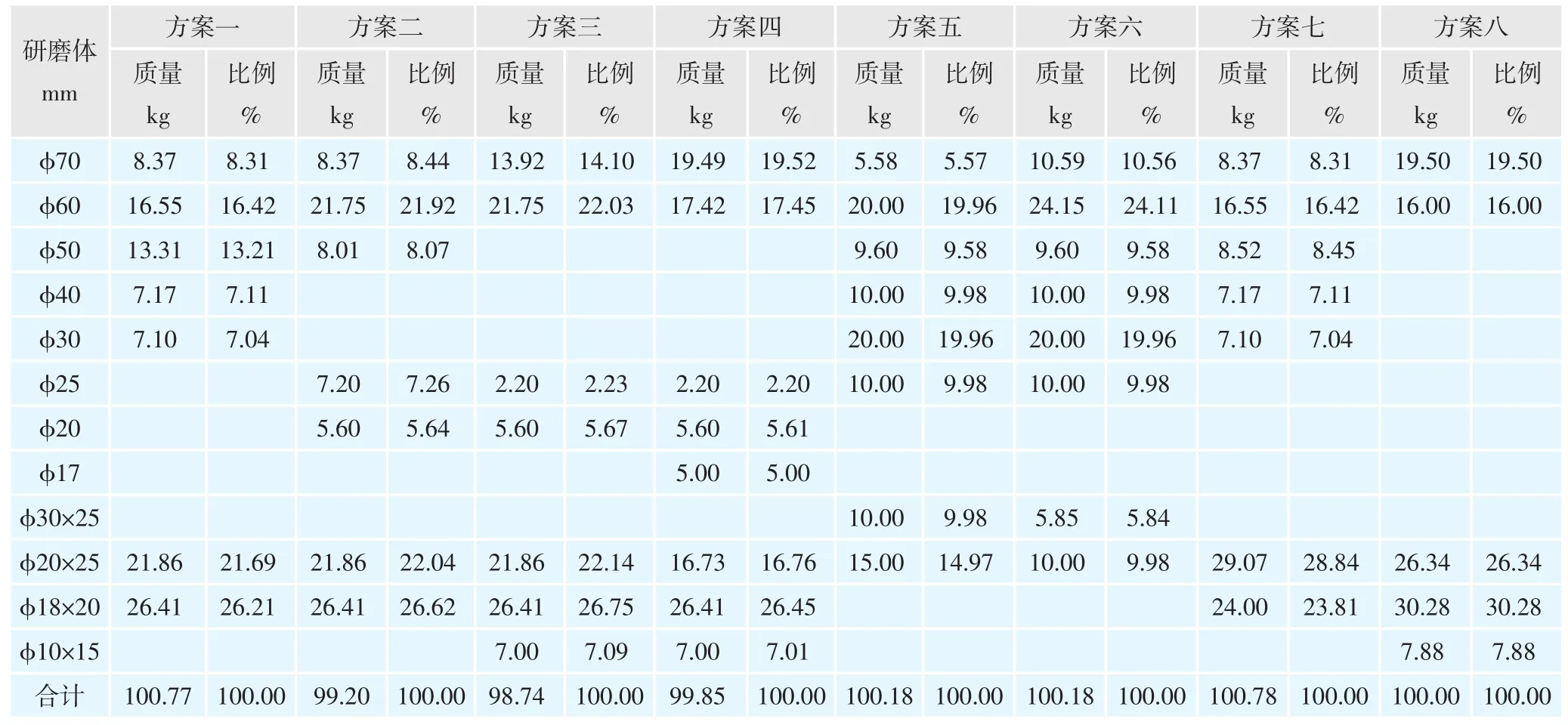

表2 ϕ500mm×500mm试验磨级配

1 小磨试验的误差

河北某水泥厂采用北京产液体助磨剂,掺量0.035%。助磨剂由罐车送往该厂,半月左右一次。该厂对每批进厂助磨剂均做小磨试验。表1列出了连续10次小磨试验掺助磨剂水泥与无剂水泥物理性能测试值之差的结果。由差值变化范围可知,单次测量的各项物理性能变化波动较大。例如,掺助磨剂水泥与不掺助磨剂的水泥相比,终凝时间从提前50min到延迟8min,3d抗压强度从降低3.5MPa到增加5.3MPa。假如从一次小磨试验看,3d强度下降了3.5 MPa,你就会判断所试助磨剂不好而放弃,但这可能是错误的结论;另一次试验得出3d强度提高5.3MPa,你又会认为助磨剂很好,而实际可能并不那么好。

2 小磨试验误差来源

影响小磨试验的因素很多,下面从小磨基本参数和运转参数、水泥成品原料和物理检验误差三个方面来阐述。

2.1 试验小磨基本参数和运转参数

1981年,为了提高试验小磨测定水泥熟料标号的可比性,建筑材料科学研究院(中国建材研究总院前身)专门成立研究组,研究小磨规格、结构、研磨体装载量、级配、球段比、转速以及熟料装入量和粒度等因素对强度测试的影响,设计出统一的试验小磨,对比了54种熟料的强度测定,1984年制定了“水泥熟料标号测定方法”技术条件,使用统一的ϕ 500mm×500mm试验小磨,该磨机转速48r/min,一次物料入磨量5kg,入磨物料粒度 <7mm,粉磨时间 ~30min,电机功率1.5kW,研磨体装载量约101kg,当时推荐的级配[1]如表2。

通过大量试验总结出的测定方法适用于大部分水泥厂,但仍有不少水泥厂反映[2,3]其不适用方面,这些厂通过试验找出适合本厂熟料的球段级配,不但缩短了小磨粉磨时间,而且优化了颗粒级配,提高了强度。

小磨球段级配对水泥的各项性能影响很大。山西威顿水泥公司支俊秉等人[3]设计了8种小磨球段级配,试验了P.I水泥的物理性能(表3和表4)。由表可知,不同级配球段磨得水泥的0.08mm筛筛余1.6%~3.5%,45μm筛筛余12.4%~23.0%,3d抗压强度25.5~32.4 MPa,28d抗压强度 53.0~59.8 MPa,抗压强度极差近7MPa。8种方案中,5号方案最差,2号、3号方案较好,主要措施是用小段取代小球。几种细度测量数据中,45μm筛筛余与强度的相关性最好,而且变化范围较大。

根据GB/T 21372-2008“硅酸盐水泥熟料”的规定,水泥熟料物理性能的检验,是通过将水泥熟料在统一小磨中与符合GB/T 176规定的二水石膏一起磨细至350m2/kg±10m2/kg,80μm筛筛余(质量分数)≤4%制成Ⅰ型硅酸盐水泥来进行的。制成的水泥中SO3含量应在2.0%~2.5%范围内。所有的试验(除28d强度外)应在制成水泥后10d内完成。为了尽量保证制成水泥的颗粒级配相近,建议入磨熟料颗粒<5mm,并经常检查小磨的球配。只有满足上述条件,各厂熟料强度数据才能对比。

现在大部分水泥厂和助磨剂厂使用统一小磨,但球段级配不完全相同,所用熟料和混合材不同,所以现有已发表的小磨助磨剂试验数据不可互相对比。只有使用基本参数相同的统一试验小磨,使用统一的基准熟料、混合材和石膏,使用统一的水泥配比,这样作出的助磨剂性能数据才可能进行厂际对比。

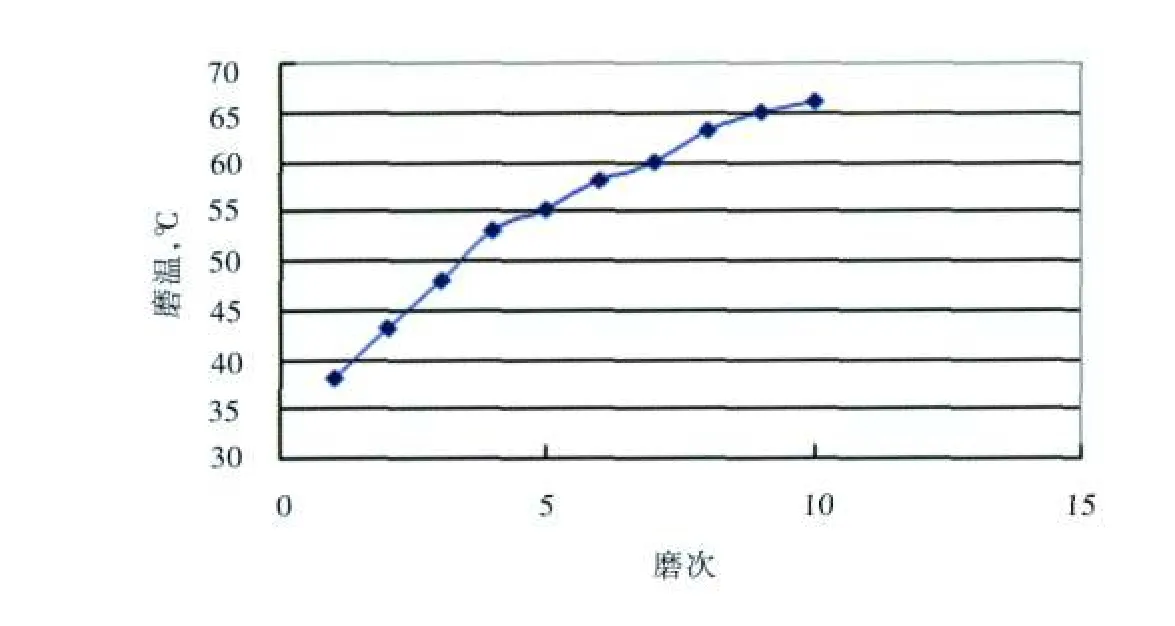

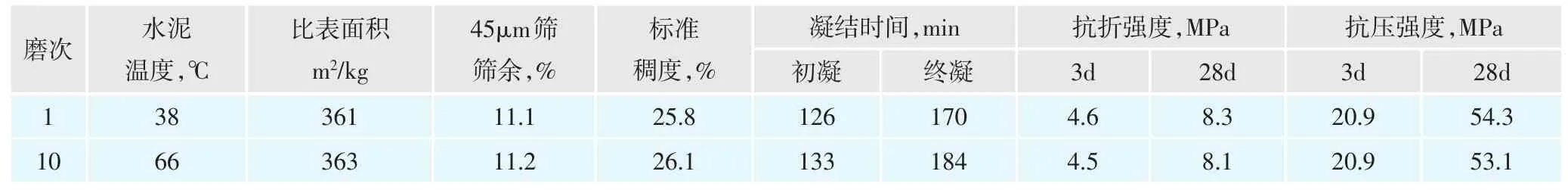

小磨运转的环境温湿度的变化对结果有明显的影响。我们用ϕ 500mm×500mm小磨做了几次磨温对结果影响的试验,结果趋势相同,代表性数据见表5和表6。当时磨房温度30℃,连续磨10磨。第1和第10磨为参比样(空白样),磨之前洗磨三次消除残余助磨剂的影响。第2至第9磨为掺助磨剂的矿渣水泥试样。由表5可知,从环境温度30℃开始,每磨一磨磨机温度提高5~8℃,从50℃开始,每磨一磨提高2~3℃,达到66℃以后,发热与散热相当。由表6可知,水泥粉磨温度提高28℃,使不断细化的水泥颗粒集聚程度增加,流动性变差,过粉磨程度提高(比表面积增加),粉磨效率下降(45μm筛筛余增加),磨得的水泥标准稠度需水量稍增加,凝结时间延长,强度稍有下降,尤其是28d强度降低1.2MPa。

表3 8种不同小磨球段配比方案

表4 8种不同级配方案粉磨后P.I水泥的物理性能

图1 ϕ500mm×500mm小球磨机连续粉磨时的温升

隆冬室温在0℃以下,小磨试验的第一磨由于磨温太低,粉磨效果不好,往往在磨机温度高于10℃才正常。雨天或湿度较大的地区,水泥原料含湿量较大,易磨性好的原料被磨细后易集聚成片,造成筛余变大,越磨越“粗”。这也是优质助磨剂磨出的水泥有时筛余反而大的原因。

表5 ϕ500小球磨机连续粉磨时的温升

表6 不同温度条件下磨制的水泥物理性能对比

2.2 水泥成品粉磨原料质量波动

水泥原料包括熟料、石膏和混合材(矿渣、粉煤灰、炉渣、煤矸石和石灰石等),这些原料的特点是批量大、质量波动大,要选取比较有代表性的样品困难。就拿同一水泥窑生产的熟料来说,其化学成分、相组成、颗粒组成和易磨性方面不断变化。前述河北某水泥厂用小磨检验进厂助磨剂,没有批量(如100kg)选取检验用熟料,而是随检随取。一台窑生产的熟料强度标号波动5MPa是常有的事,用高标号熟料检验助磨剂,其强度结果当然偏高,采用较低标号熟料,结果会偏低。因此,要做小磨对比试验,各种原料应一次备齐并做均化处理。粉煤灰这种原料吸水率较大,含水10%的粉煤灰看上去并不潮湿,利用露天堆放的粉煤灰做小磨试验时,发现取表面的粉煤灰磨成的水泥比较粗,这是因为表面粉煤灰吸收露水,使粉磨效率下降。所以取粉状混合材时,也要混合均匀。

2.3 水泥物理检验的误差

水泥物理性能的检测不像用秤称重那么简单,往往需要许多步骤才能完成,每步对结果都有影响。水泥性能检测误差是助磨剂试验误差的主要来源之一。

(1)检测值的误差范围

所有常见物理性能检验都有国家标准,只要严格照做就行了,并注意积累自己的操作经验。非检测人员无需了解具体步骤,但要知道检测值的误差范围,否则读不懂检测报告。如筛析法测水泥细度的误差是0.3%,初凝时间误差不会<5min,终凝时间误差不会<15min(因为标准规定初凝测试间隔5min,终凝间隔15min)。水泥比表面积测试的变异系数为0.5%,如果测试比表面积为400m2/kg左右的水泥,标准偏差为±2m2/kg,极差4m2/kg。有了这些概念,你就不会判断比表面积为396m2/kg的水泥就一定比比表面积为394m2/kg的水泥细,因为两者的差值在误差范围之内。

(2)强度检验的误差

目前大部分水泥厂判断助磨剂好坏只看强度,中小厂特别关注3d强度,用户对3d强度最敏感,这当然是很片面的。现行GB/T 17671水泥胶砂强度检验方法(ISO法)是国际通用方法,按该法所做数据可与世界任何国家的同类数据进行对比。强度检验误差与试验室温湿度控制,搅拌、试模、振实、养护和强度测定设备是否正常,以及操作人员的经验和水平有关。相对水泥厂说,助磨剂厂物检室和养护室的温度不会控制那么严格,砂浆搅拌机、振实台和压力机由于没有定期检验,可能不在标准规定的正常工作状态。强度测定值会偏高或偏低,强度偏高则会放大助磨剂效果,偏低则缩小助磨剂效果。

根据GB/T 17671对同一试验室结果的重复性(11.5节)描述:“重复性:抗压强度试验方法的重复性是由同一个试验室在基本相同的情况下(相同的操作人员,相同的设备,相同的标准砂,较短时间间隔内等)用同一水泥样品所得试验结果的误差来定量表达。对于28d抗压强度的测定,一个合格的试验室在上述条件下的重复性以变异系数表示,可要求在1%~3%之间。”对不同试验室间结果的再现性(10.6节)的要求:“再现性:抗压强度测量方法的再现性,是同一个水泥样品在不同试验室工作的不同操作人员,在不同的时间,用不同来源的标准砂和不同套设备所获得试验结果误差的定量表达。对于28d抗压强度的测定,在合格试验室之间的再现性,用变异系数表示,可要求不超过6%。这意味着不同试验室之间获得的两个相应试验结果的差可要求(概率95%)小于约15%。”

假如某水泥的真实28d抗压强度为55MPa,若要求同一试验室变异系数为2.5%,则标准偏差1.4MPa,表示在同一试验室测得该水泥28d抗压强度有68.26%概率落在53.6MPa和56.4MPa之间,极差2.8MPa,如要求95%的概率,极差达5.6MPa。两个不同试验室测得该水泥28d强度差应小于8.2MPa。由此可见,对同一种水泥使用同种助磨剂在同一试验磨机的两次试验,所得水泥抗压强度相差几个兆帕属正常现象,不同试验室之间的差别还要大。

3 小磨试验的优越性和局限性

在球磨机运行过程中,助磨剂与水泥颗粒表面还发生了一定的酯化和盐化反应。从这一共同特点出发,小磨试验的结果能在一定程度上反映大磨在使用助磨剂后水泥性能的变化趋势,如在需水量、细度、凝结时间和强度等方面的变化趋向。因此,小磨试验是检验新型助磨剂、比较助磨剂优劣的常用方法,也可作为大磨试验之前的预试验。单次小磨试验结果的不确定性可以通过规范小磨操作和增加试验次数来解决。然而,小磨和大磨有很大的差异:大磨一般是直径2m以上的多仓磨带衬板和隔仓板,标准小磨是直径为0.5m的单仓磨无衬板,大磨所装研磨体尺寸和量要比小磨大得多,两种磨研磨体的运动轨迹大不一样,大磨的冲击研磨作用和发生的机械力化学反应要比小磨强烈得多;大磨为连续运转,温度一般超过100℃,小磨为间歇式操作,夏天连续运转后温度最高能达到70℃(表5),因此大磨更容易出现糊磨。为了克服温度不同引起的误差,国外同行在做助磨剂小磨试验时,把小磨加温至100℃;大磨有气流带动物料作横向运动,并带走热量、水蒸气和粉尘,为开放系统,小磨没有定向气流,是密闭系统。从这些特点看,小磨试验不能完全代表大磨使用助磨剂的效果,只是部分反映。通过小磨试验研制出的新助磨剂,必须经过大磨考验。

小磨试验有一个优点是大磨试验很难具备的。小磨的运转条件、原料质量和配比完全可以掌控,如熟料可以破碎选1~5mm颗粒,充分混合均匀,每种原料和助磨剂都可以称量得很准。大磨料是大宗料,动态称量,严格说入磨料的配比、颗粒度、水分和温度一直在变化。即使刚入磨料的配比与我们设定的一样,由于细料在磨中较易通过隔仓板,走得较快,在开始出磨的水泥中,细料的比例较高,过一定时间后才能达到平衡。此外,磨内风速也随环境温度的昼夜变化而变化。由于这一原因,小磨试验结果的可比性较好,新合成助磨剂和复配助磨剂往往首先使用小磨来做检验。

4 如何做好小磨试验

从第2节知道引起小磨试验误差的各种原因。选取均匀一致的原料,规范小磨操作和保持运转环境的一致,培训操作人员和多做重复试验是取得可比性好的小磨数据的重要方面。

(1)使用统一小磨,定期校准试验设备,多与水泥检测站对比数据,提高检验员的操作水平。

(2)使小磨处于相同的初始状态:洗磨、清扫和甩空。做助磨剂对比试验前,尤其是粉磨空白对比样前,应使用矿渣或砂子洗磨数次(或者倒掉第一磨,采用第二磨),消除残余的其他助磨剂的影响。甩料时尽量排空磨中的残余料,清扫磨罩旮旯和承料屉内的积料,防止旧料混入新料。

(3)使熟料、混合材和石膏处于可比状态。一批试验的全部试验原料应一次备齐,并保证各种原料颗粒级配均匀一致,特别是熟料应筛除粗颗粒和粉料,如取粒径1mm至5mm的颗粒料。含粉料多的熟料与含大颗粒较多的熟料不可比,前者易磨强度偏低,后者难磨强度较高。

(4)同一批小磨试验应在温湿度相同的条件下完成。

(5)有条件的实验室可模拟大磨的高温情况,将试样或磨机加温至100℃后做试验,以取得比较接近大磨的结果。

(6)记录试验过程中的反常情况,以供分析结果时参考。

5 结语

(1)小磨试验结果大体反映了被试助磨剂对水泥细度、需水量、凝结时间和强度的影响程度,在一定程度上能预见被试助磨剂在大磨上可能产生的效果。小磨试验与大磨试验相比,在磨机基本参数调控,原料的质量、粒度、水分和温度的均匀一致性,以及配比的准确性等方面都比较容易做到。因此小磨试验结果的重复性和可比性比较好。由于小磨与大磨差别大,各厂粉磨系统各不相同,小磨试验当然不能代替大磨试验,若要了解一种助磨剂在某厂的实际使用效果,必须到该厂去做大磨试验。

(2)小磨试验结果波动大,影响结果的因素主要包括:小磨基本参数和运转条件的变化,原料质量、粒度、易磨性、水分和温度的变异,以及物检方法本身产生的误差。

(3)要取得可比性好的小磨试验数据,必须严格控制各种试验条件,选取具有代表性且均匀一致的原料,严密地考虑试验的每一步,认真细致地去做,还要多次重复。如果不用心去做,可能会产生不真实的结果,产生误导。

(4)一厂所做小磨试验数据只对同批被试验助磨剂有效,具有可比性。各厂所作数据无可比性。厂际数据可以对比的前提是使用基本参数一样的统一小磨,采用同样的基准原料(统一供应),还应规定统一的小磨操作条件。

(5)优化小磨球段级配、缩小入磨料粒度(<5mm)是优化水泥颗粒级配、缩短小磨粉磨时间和提高水泥检测强度的有效措施,可以提高小磨检验效率。

(6)虽然我国助磨剂使用普及率提高很快,但助磨剂知识的普及和助磨剂检测技术水平的提高还有大量工作要做,应大力加强培训交流,多做对比试验。

[1]曾重庆,王文义,李佩勤.水泥厂化验室统一试验小磨研究[J].水泥,1984(2):3-7.

[2]张军利,张颜伟,李荣军.ϕ500mm×500mm试验磨级配的探索[J].水泥,2002(9),26.

[3]支俊秉,张旭.浅谈试验小磨级配对熟料强度的影响[J].水泥,2006(11),22.

1001-6171(2011)02-0087-05

2010-08-24; 编辑:吕 光

TQ172.639

A