Al-Zn-Mg-Cu系铝合金厚板冷轧过程中的织构演变

2011-11-02陈军洲戴圣龙

陈军洲,黄 敏,戴圣龙

(北京航空材料研究院,北京100095)

Al-Zn-Mg-Cu系铝合金厚板冷轧过程中的织构演变

陈军洲,黄 敏,戴圣龙

(北京航空材料研究院,北京100095)

利用电子背散射衍射技术研究了Al-Zn-Mg-Cu系铝合金厚板冷轧过程中不同厚度处的织构演变。结果表明:厚板近表面处的剪切型织构{001}〈110〉,随着冷轧变形量的增加逐渐向轧制型织构Bs,S,Cu组分转变;厚板1/4厚度和中心厚度处的轧制型织构Bs,S,Cu组分,随着冷轧变形量的增加逐渐流向剪切型织构{001}〈110〉。剪切应变是引起轧制型织构向剪切型织构转变的主要原因。在剪切应变作用下Cu取向沿着φ1=90°流向{001}〈110〉,Bs取向沿着φ1=35°逐渐向两侧分离 ,流向{001}〈110〉。

铝合金;冷轧;织构;电子背散射衍射

织构是影响铝合金板材性能均匀性的一个重要因素。铝合金板材在轧制过程中内部织构的演变规律一直是人们研究的热点[1-10]。Liu[4]等人研究了具有随机取向的AA 5182合金板材在冷轧过程中的织构变化,发现随着冷轧变形量的增加,随机取向流向轧制型织构组分Bs,S和Cu,且三个组分的强度相近。Liu[5]又指出,当板材原始取向为22.5°ND旋转立方时,随着冷轧变形量的增加,22.5°ND旋转立方取向向Cu,S组分转变得更多,而Bs组分的强度较弱。Chowdhury[6]的研究结果表明,具有立方织构{001}〈100〉取向的板材,在低冷轧变形量时,{001}〈100〉取向可均匀地流向轧制型织构的三个组分。这些结果主要针对具有均匀、单一原始织构的板材在轧制变形中的织构演变,对于内部织构不均匀的板材研究较少。而铝合金厚板沿厚度方向的织构分布往往是不均匀的[11-14]。Zhen[15]等人分析了具有不均匀织构的AA 7055铝合金厚板在冷轧过程中的微观组织和织构变化,但是分析的仅仅是板材中心厚度处轧制型织构的演变。本工作利用电子背散射衍射技术,系统研究AA 7055铝合金厚板整个厚度方向不同位置处的既存织构在冷轧过程中的变化规律。

1 实验材料及方法

实验所用的材料为进口7055-T7751铝合金厚板,原始厚度为19mm,其化学成分见表1。由于 T7751态板材的强度较高,因此,在冷轧前对原始板材进行了固溶处理,其工艺为477℃/1h,水淬。固溶处理后立即对板材进行10%,30%,43%等不同变形量的室温轧制变形。

表1 合金的化学成分(质量分数/%)Table 1 Chemical compositions of as-received alloy(mass fraction/%)

利用装配在J EOL 733电子探针上的电子背散射衍射(Electron Back Scattered Diffraction,EBSD)系统,来表征冷轧前后板材从表面到中心(沿板材厚度方向)的织构变化。EBSD试样取自板材纵截面,其工作面尺寸为2mm×10mm(法线方向 ×轧制方向),试样先经 400#,600#,800#金相砂纸研磨,再进行机械抛光。经机械研磨、抛光后,试样表面会残留一定量的应力,这些应力会降低 EBSD测量精度。因此,必须对试样进行电解抛光,电解液成分为10%(体积分数,下同)HClO4+90%C2H5OH,电解温度为-30℃,电压控制在30V,时间1~3min。为了使结果更有统计性,每个试样测量3个区域,扫描步长为2μm,每个区域的面积为0.12mm2,最后将3个区域的取向信息合并来表达该试样的织构特征。本实验所有的晶粒取向信息均由 EBSD系统自带的HKL Channel 5软件分析获得。

2 实验结果

2.1 板材的原始织构

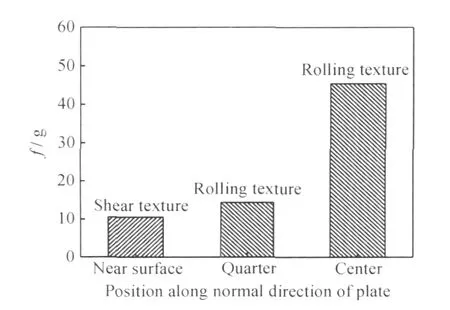

图1为原始板材沿厚度方向不同位置处的织构分布情况。从图1可以看出,板材厚度中心为典型的轧制织构 ,包括黄铜型 Bs{011}〈211〉取向 ,S{123}〈634〉取向以及铜型Cu{112}〈111〉取向。板材近表面为典型的剪切型织构,包括旋转立方{001}〈110〉取向和{112}〈110〉取向 ,其中以{001}〈110〉取向为主。板材1/4厚度处主要也为轧制织构,但是其强度要弱于板材厚度中心。图2为板材不同位置处典型织构的强度。由图1和图2结果可以认为,原板材沿厚度方向织构分布是不均匀的。

图1 原板材沿厚度方向不同位置处的取向分布函数图 (a)近表面;(b)1/4处;(c)中心Fig.1 Orientation distribution function(ODF)maps from different positions in thickness of the initial plate (a)near surface;(b)quarter;(c)center

图2 原板材沿厚度方向不同位置处典型织构的强度Fig.2 Typical texture intensity of different positions in thickness of the initial plate

2.2 冷轧过程中板材的织构演变

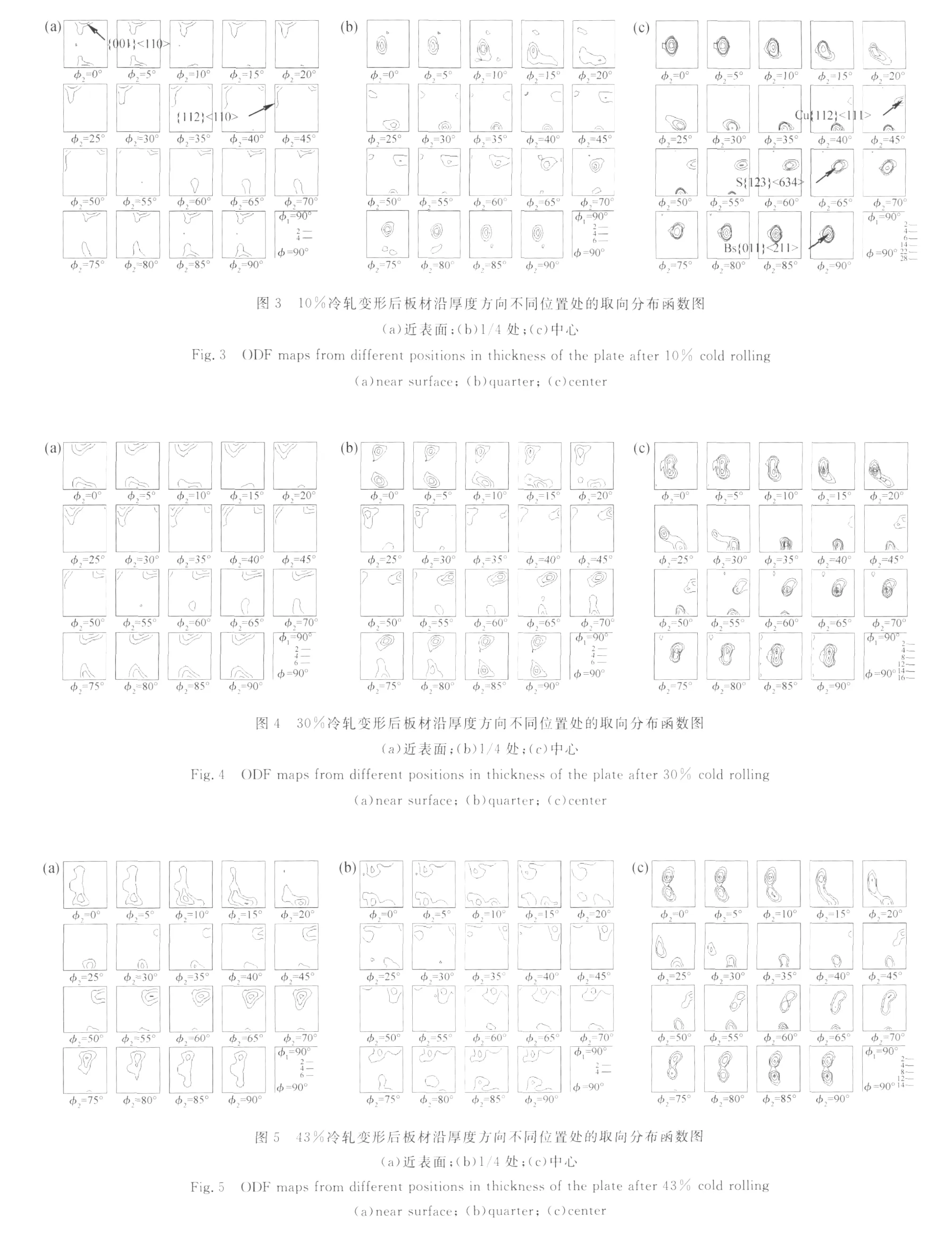

图3~图5为经不同变形量冷轧变形后板材沿厚度方向不同位置处的织构变化。可以看出,10%冷轧变形后板材织构分布与轧制前板材相似,近表面仍主要为{001}〈110〉织构,1/4厚度处与中心也以典型的轧制织构为主。30%冷轧变形后板材近表面继续保留{001}〈110〉剪切织构 ,但是{001}〈110〉表现出偏离理想位置的趋势,且其流向朝着轧制织构。1/4厚度处的织构变化较大,典型的轧制织构减弱。且明显看出Bs取向沿着 φ1=35°对称地向两边移动,形成新取向,其与{001}〈110〉的理想位置偏差 16°左右。虽然板材中心厚度处主要的轧制织构组分仍然是Bs,S和Cu,但是它们也开始偏离理想位置,尤其是Bs取向。

当冷轧43%后,板材近表面的织构类型发生了较大的变化,轧制织构代替了原有的{001}〈110〉取向,但是轧制织构的强度较弱。在1/4厚度处,{001}〈110〉取向已经形成,但同时还保留了较弱的取向。在板材中心厚度处,轧制织构中各组分偏离理想位置更严重,且形成新取向,其与{001}〈110〉的理想位置偏离30°左右。

根据上述结果,可以认为,随着冷轧变形量的增加,板材近表面的剪切织构{001}〈110〉逐渐流向轧制类型取向,在冷轧43%后形成典型的轧制织构组分。而1/4厚度处,原先的轧制型织构组分Bs,S和Cu逐渐减弱,且随轧制变形量的增加有流向剪切型织构的趋势,并在43%冷轧后形成{001}〈110〉取向。与1/4厚度处相似,板材中心厚度的织构随着冷轧变形量的增加,原始较强的轧制型织构逐渐减弱,并且也有流向{001}〈110〉取向的趋势,但变化程度较慢。

3 分析与讨论

3.1 EBSD测量宏观织构的可靠性

X射线衍射法是用来测量板材织构的一种传统方法。与X射线相比,在测量厚板织构时 EBSD具有明显的优势。它不用对板材进行剥层测量,只需对板材纵截面(或横向面)进行逐层扫描,就可以获得厚板不同深度的织构信息。它比X射线的效率高。但是,EBSD扫描样品的区域要远小于X射线所探测的区域,它体现板材的微观织构,宏观统计性较差。因此,有必要先对本工作所得EBSD数据的可靠性进行讨论。

图6为两种测试手段测得的板材中心厚度处的{111}极图。EBSD测量织构时对板材纵截面进行扫描,选择步长2μm,步数200×200。在板材中心厚度处随机取3个区域进行测试。然后把3个区域获得的取向信息合并,处理得到板材中心厚度处的{111}极图,如图6(a)所示。X射线测量在轧制面上进行,试样尺寸为25mm×15mm×5mm,获得的板材中心厚度处的{111}极图见图6(b)。由于X射线测得的是不完整极图,因此可以与图6(a)虚线内的密度线分布进行对比。可以看出,两种手段测得的{111}极图十分相近,从而表明本工作获得的结果是可靠的。

3.2 摩擦力和辊缝几何对板材冷轧过程中织构演变的影响

板材在冷轧过程中,轧辊和板材之间产生的摩擦力以及辊缝几何是影响板材厚度方向上织构分布的两个重要因素[11,12,16-19]。轧辊和板材之间的摩擦力主要影响板材表面附近的织构类型。Choi[20]等人利用计算机模拟研究了摩擦系数对板材织构分布的影响。结果表明在小的摩擦系数下板材内部为均匀的轧制织构。随着摩擦系数的增大近表面开始出现剪切织构,并且剪切织构逐渐向更深层发展。但是不管摩擦系数如何大,板材中心厚度仍为轧制织构。因此,7055原板近表面的剪切织构(见图1(a))可能是由之前板材轧制生产过程中的摩擦力引起。在本工作中,厚板进行不同变形量冷轧后发现,近表面的剪切织构随着变形量的增加逐渐向轧制织构转变(见图3~图5),表明冷轧过程中轧辊和板材之间的摩擦力较小,进而产生的剪切应变也较小。由于变形量较小(只有43%),板材近表面的冷轧织构强度较弱。

板材1/4厚度处,随着变形量的增加轧制织构类型逐渐转向了剪切织构,这主要由辊缝几何引起的。所谓辊缝几何是指轧辊和待轧板材之间的一种几何关系,通常用l/h表示,其中l为轧辊和板材的接触长度,h为板材厚度。l/h可以用公式(1)表示[11]:

式中:r为轧辊半径;d0为板材进入辊缝时的厚度;d为板材出辊缝时的厚度。

一般认为,当l/h<0.5时,板材1/4厚度处出现剪切织构;当l/h>5时不出现剪切织构,而是在表面出现剪切织构;当0.5 很多研究者认为[2,22,23]在没有剪切应变的冷轧过程中,剪切织构{001}〈110〉会流向冷轧织构中的 Cu{112}〈111〉组分,其转变途径可以用 ODF图中 φ2=45°和 φ1=90°平面上最大强度位置表示,即用Φ表示。图8为厚板经不同变形量冷轧后1/4厚度处Cu{112}〈111〉取向用Φ表示的演变途径。Φ=35°处为Cu取向中心位置,Φ=0°处为剪切织构{001}〈110〉的中心位置。从图8可以看出,随着变形量的增加 Cu{112}〈111〉取向逐渐偏离中心位置并流向{001}〈110〉取向的中心位置。当变形量为43%时,完全转变成{001}〈110〉取向。并且随着变形量的增加在该处累积的剪切应变增加,其转变速率也越来越大。因此,可以认为在剪切应变作用下Cu{112}〈111〉取向逐渐流向稳定取向{001}〈110〉。Kim[24]等人研究不均匀冷轧时也发现由于剪切应变的作用Cu{112}〈111〉流向{001}〈110〉。 图7 43%冷轧变形后板材1/4厚度附近的金相组织Fig.7 Optical microstructure showing shear band near quarter of the plate after 43%cold rolling 图8 板材1/4厚度处Cu取向随冷轧变形量的变化Fig.8 Changes of Cu orientation with the rolling reduction at the quarter of the plate 另外,在板材的1/4厚度处,随着变形量的增加Bs取向沿着 φ1=35°逐渐向两侧分离(见图3~图5),并且越来越接近{001}〈110〉,表明Bs取向也有转向剪切织构{001}〈110〉的趋势。Han[25]等人在研究铝合金不等通道挤压过程织构的演变中发现,经过挤压变形后原先的冷轧织构组分Bs消失了,并且形成了强烈的{001}〈110〉剪切织构。不等通道挤压中板材经历的是纯剪切变形,他认为正是这种严重的剪切变形导致了{001}〈110〉织构的产生。在本工作中,剪切变形是由辊缝几何产生,剪切变形的程度要远小于不等通道挤压方式产生的剪切变形,因此剪切织构的强度较弱。 一般认为板材中心厚度处在冷轧过程中受理想的平面压缩应变作用,随着变形量的增加轧制织构会越来越强烈。但是,本工作中板材中心厚度处轧制织构的强度随着变形量的增加是逐渐减弱的,如图9所示,且Cu取向和Bs取向的变化与1/4厚度处相似(见图3~图5),只是Cu取向和Bs取向的变化速率要小于1/4厚度处,冷轧43%后,中心厚度处Cu取向还没有转到剪切织构位置,如图10所示。中心厚度处的这种织构演变特征,表明该处也受到了由辊缝几何产生的剪切变形的影响,但是其影响程度要小于1/4厚度处。 (1)7055原板材沿厚度方向织构分布不均匀,厚板近表面处的剪切型织构{001}〈110〉,随着冷轧变形量的增加逐渐向轧制型织构Bs,S,Cu组分转变;厚板1/4厚度和中心厚度处的轧制型织构Bs,S,Cu组分,随着冷轧变形量的增加逐渐流向剪切型织构{001}〈110〉。 (2)剪切应变是引起轧制型织构向剪切型织构转变的主要原因。在剪切应变作用下Cu取向沿着φ1=90°流向{001}〈110〉,Bs取向沿着 φ1=35°逐渐向两侧分离 ,流向{001}〈110〉。 [1] BAUER R E,MECKING H,LÜCKE K.Textures of copper single crystals after rolling at room temperature[J].Materials Science and Engineering A,1977,27(2):163-180. [2] BUTLER J F,HU H.Channel die compression of aluminum single crystals[J].Materials Science and Engineering A,1989,114(15):L29-L33. [3] LIU W C,MORRIS J G.Texture evolution of polycrystalline AA 5182 aluminum alloy with an initial{001}〈110〉texture during rolling[J].Scripta Materialia,2002,47(7):487-492. [4] LIU W C,MORRIS J G.Comparison of the texture evolution in cold rolled DC and SC AA 5182 aluminum alloys[J].Materials Science and Engineering A,2003,339(1-2):183-193. [5] LIU W C,MORRISJ G.Lattice rotation and stability of 22.5°ND rotated cube orientation in cold rolled polycrystalline AA 5182 aluminum alloy[J].Materials Science and Engineering A,2004,380(1-2):147-154. [6] CHOWDHURY S G.Development of texture during cold rolling in AA5182 alloy[J].Scripta Materialia,2005,52(9):99-105. [7] 刘庆,姚宗勇,GODFREY A,等.中低应变量冷轧AA1050铝合金中晶粒取向与形变位错界面的演变[J].金属学报,2009,45(6):641-646. [8] 姚宗勇,刘庆,GODFREY A,等.大变形量冷轧AA1050铝合金微观组织与织构的演变[J].金属学报,2009,45(6):647-651. [9] HIDAL GO P,CEPEDA-JIMÉNEZ C M,RUANO O A,et al.Influence of the processing temperature on the microstructure,texture,and hardness of the 7075 aluminum alloy fabricated by accumulative roll bonding[J].Metallurgical and Materials Transactions A,2010,41(3):758-767. [10] SIDOR J J,PETROV R H,KESTEN L A I.Microstructural and texture changes in severely deformed aluminum alloys[J].Materials Characterization,2011,62(2):228-236. [11] MINSHIN O V,BAY B,J ENSEN D J.Through-thickness texture gradients in cold-rolled aluminum[J].Metallurgical and Materials Transactions A,2000,31(6):1653-1662. [12] ENGLER O,HUH M Y,TOME C N.A study of through-thickness texture gradients in rolled sheets[J].Metallurgical and Materials Transactions A,2000,31(9):2299-2315. [13] LIU W C,MORRIS J G.Through-thickness texture variation in cold-rolled AA 5182 aluminum alloy with an initial{001}〈110〉texture[J].Metallurgical and Materials Transactions A,2005,36(5):1329-1338. [14] CHEN J Z,ZHEN L,YANG S J,et al.Through-thickness texture gradient in AA 7055 aluminum alloy[J].Materials Letters,2008,62(1):88-90. [15] ZHEN L,CHEN J Z,YANG S J,et al.Development of microstructures and texture during cold rolling in AA 7055 aluminum alloy[J].Materials Science and Engineering A,2009,504(1-2):55-63. [16] TRUSZKOWSKI W,KROL J,MAJOR B.Inhomogeneity of rolling texture in FCC metals[J].Metallurgical Transaction A,1980,11(5):749-758. [17] KNEYNSBERG H P,VERBRANK C A,BOUWHUIJS M J T.The influence of inhomogeneous rolling on the capacity of aluminium anode foil material[J].Materials Science and Engineering,1985,72(2):171-176. [18] LEE C S,DUGGAN B J.A simple theory for the development of inhomogeneous rolling textures[J].Metallurgical Transaction A,1991,22(11):2637-2643. [19] MISHIN O V,BAYB,WINTHER G,et al.The effect of roll gap geometry on microstructure in cold-rolled aluminum[J].Acta Material,2004,52(2):5761-5770. [20] CHOI C H,KWON J W,OH K N,et al.Analysis of deformation texture inhomogeneity and stability condition of shear components in F C C metals[J].Acta Material,1997,45(12):5119-5128. [21] SCHOENFELD S E,ASARO R J.Through thickness texture gradients in rolled polycrystalline alloys[J].International Journal of Mechanical Sciences,1996,38(6):661-683. [22] BECKER R,BUTLER J F,HU H,et al.Analysis of an aluminium single crystal with unstable initial orientation(001)[110]in channel die compression[J].Metallurgical Transaction A,1991,22(1):45-58. [23] HUMPHREYS F J,ARDAKANI M G.The deformation of particle-containing aluminum single crystals[J].Acta Metallurgica et Materialia,1994,42(3):749-761. [24] KIM K H,LEE D N.Analysis of deformation textures of asymmetrically rolled aluminum sheets[J].Acta Material,2001,49(13):2583-2595. [25] HAN J H,SUH J Y,OH K H,et al.Effects of the deformation history and the initial textures on the texture evolution in an Al alloy strip during the shear deforming process[J].Acta Materialia,2004,52(16):4907-4918. Texture Evolution of Al-Zn-Mg-Cu Aluminum Alloy Plate During Cold Rolling CHEN Jun-zhou,HUANG Min,DAI Sheng-long The evolution of through-thickness texture in Al-Zn-Mg-Cu aluminum alloy plate during cold rolling was investigated by using electron backscattered diffraction(EBSD)technique.The results show that shear type texture{001}〈110〉near the surface of the plate tends to rotate towards a typical rolling texture consisted of Bs,S and Cu components with the reduction,while,at the quarter and the center of thickness,typical rolling texture rotates towards the{001}〈110〉orientation.Shear strain is the prime reason resulted in the transition from rolling texture to shear type texture.With the shear strain,Cu and Bs orientation rotates towards{001}〈110〉along φ1=90°and φ1=35°,respectively. aluminum alloy;cold rolling;texture;EBSD TG113 A 1001-4381(2011)05-0001-06 2010-12-13; 2011-03-13 陈军洲(1980-),男,工程师,博士,从事航空铝合金研究,联系地址:北京市81信箱2分箱(100095),E-mail:junzhouchen@126.com

4 结论

(Beijing Institute of Aeronautical Materials,Beijing 100095,China)