风水沟矿软岩巷道顶板砂岩含水可锚性试验研究

2011-10-31康红普范明建

胡 滨,康红普,林 健,范明建

(1.煤炭科学研究总院开采设计研究分院,北京 100013;2.天地科技股份有限公司开采设计事业部,北京 100013)

风水沟矿软岩巷道顶板砂岩含水可锚性试验研究

胡 滨1,2,康红普1,2,林 健1,2,范明建1,2

(1.煤炭科学研究总院开采设计研究分院,北京 100013;2.天地科技股份有限公司开采设计事业部,北京 100013)

风水沟煤矿由于顶板砂岩含水层的存在,在锚索施工过程中极易造成锚索孔淋水,使树脂锚索的锚固力严重下降,巷道支护难度增大。通过现场可锚性试验,确定了比较合理的锚杆、锚索预紧力等支护参数,并在 5-1A西七片一分层回风巷进行了工业性试验。试验结果表明,在顶板砂岩含水的软岩巷道支护中,通过可锚性试验来确定高预应力强力锚杆锚索支护系统的支护参数是十分必要的。

软岩巷道;可锚性试验;钻孔淋水;高预应力;全长锚固

Feasibility Test of Anchoring Sandstone Hydrated Roof of Roadway Surrounded by Soft Rock in Fengshuigou Colliery

内蒙古平庄煤业集团风水沟煤矿是我国典型的软岩矿井之一,主采煤层顶底板岩层均属于软岩。其中,煤层顶板以砂岩为主,松散含水,胶结性极差,揭露后往往形成流沙。煤层直接底以泥岩或泥质砂岩为主,含大量蒙脱石等,膨胀性极强。在回采超前压力影响下,巷道出现大范围破坏现象,主要表现为围岩大范围整体移近,两帮移近量 1m左右,尤为严重的是巷道出现严重的底鼓现象,底鼓量在 1.5~2.0m,严重影响了回采工作面的正常生产。随着开采深度增加,地质条件更为恶劣,很多巷道不同程度地受到顶板淋水影响,虽然采用了金属棚支护、锚网支护及 U型钢 +锚网联合支护等多种支护方式,但均未达到预期效果,顶板砂岩含水条件下软岩巷道支护问题仍未得到有效解决[1-2]。

为此,风水沟矿进行了大量的可锚性试验。在试验结果分析的基础上,针对现场条件采用高预应力强力支护理论[1,3]制定了新的支护设计方案,并在 5-1A西七一分层回风巷进行了工业性试验。试验结果表明,新支护方案和参数对巷道围岩变形控制效果非常理想,顺利地保证了煤层的正常回采。

1 巷道工程概况

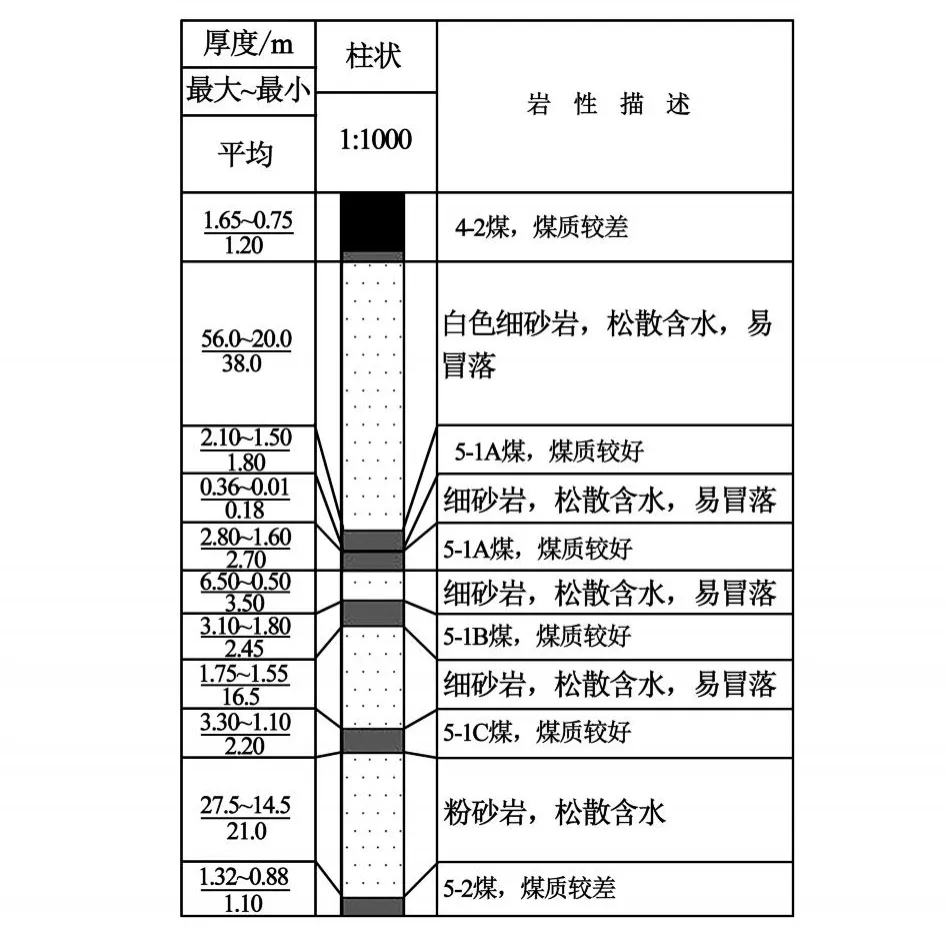

5-1A西七片一分层回风巷埋深在 421~435m。该巷道上帮邻近 5-1A西六片工作面采空区,煤柱尺寸为 8m,局部为 6m,可开采煤层为 5-1A煤层,最大厚度 5.6m,最小厚度为 4.45m,平均煤厚 4.5m。5-1A煤层结构复杂,有夹矸 0~3层,夹矸单层厚度在 0.01~0.36m,煤层层理发育,倾角 6~14°,平均 10°,密度 1.31t/m3。煤层坚固性系数 f=2~3。自然发火期 1~3个月,瓦斯涌出量 0.24m3/min,煤层爆炸指数为 55.9%。煤层顶板主要为细砂岩,松散含水,易冒落。底板主要为细砂岩。煤层柱状如图 1所示。

图1 5-1A西七片一分层工作面煤层柱状

2 井下锚固力试验

2.1 试验器材的选择

风水沟煤矿井下巷道一般使用的是 20MnSi材质 φ20mm锚杆,该锚杆在松软破碎煤岩体中,显示明显强度偏低,不仅不利于锚杆预紧力的施加[1,2],同时会大幅度增加锚杆支护密度,造成岩体破坏和影响支护速度,在受强烈采动和地质构造影响的巷道段,还经常出现锚杆拉断的现象。

锚索采用 φ15.24mm锚索,该锚索直径偏小,与钻孔直径 (28mm)不匹配,孔径差过大,易出现锚固端滑动现象,造成锚固力下降;同时,索体破断载荷较小,延伸率低,不能适应围岩的大变形,在高地应力、受采动和地质构造影响的巷道中经常出现锚索拉断现象,同时,由于索体强度低,施加的预应力水平也比较低,导致锚索预应力作用范围小,控制围岩离层、滑动的作用差[2]。

针对目前该矿支护材料性能偏低的状况,按照高预应力强力支护理论的要求,选择 φ22mm,1×19股高强度低松弛预应力钢绞线的高强锚索,φ22mm的高强锚杆进行井下锚固力试验。

2.2 顶板锚索孔水量测量

现场采用“干式打眼”的方法来判断顶板岩性及其含水层的位置。结果表明:顶板 0~0.9m为煤层;0.9~1.5m为粉砂岩,不含水,该段岩石硬度较大,钻孔速度较慢;1.9~2.8m为细砂岩,钻孔速度变快,同时出现少量的水;2.8~3.6m为泥岩含有少量细砂,胶结性弱,含水量逐渐加大;4.0m以上钻孔岩屑逐渐变为泥 (砂)水混合物,水流量较大,钻孔速度增快。因此,特对顶板锚索孔水流量进行了测量,测量时间为打完锚索孔后15min左右,水量测量结果如表 1所示。

表1 顶板锚索孔水量测量记录

从表中数据可以看出,顶板砂岩含水量比较大,在锚索施工过程中极易造成锚索孔淋水,使树脂锚固剂的锚固力严重下降,同时顶板淋水对锚索产生锈蚀,使锚索的破断强度降低,再加上巷道围岩中含有大量的高岭石和蒙脱石,遇水极易软化、膨胀,最终导致巷道变形十分严重,严重影响了煤层的正常回采。

2.3 顶板锚索锚固力试验

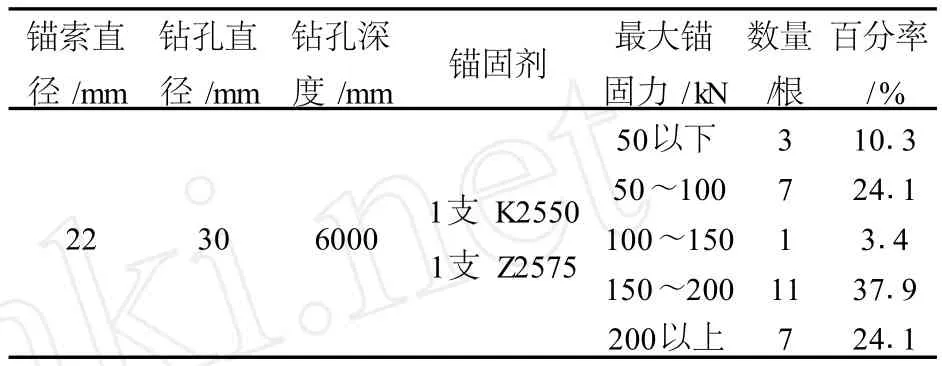

(1)6300mm高强锚索锚固力试验 选用φ22mm,长 6300mm,1×19股高强度低松弛预应力钢绞线高强锚索在 5-1A西七片一分层回风巷进行短锚拉拔破坏性试验,具体试验数据见表 2。

表2 6300mm高强锚索锚固力试验数据

由数据可知,由于顶板砂岩含水层的存在,树脂锚索的锚固力受到了不同程度的影响。具体分析如下:一是由于锚索孔壁在顶板砂岩水的作用下被刷大,造成实际锚固长度比理论值要下降很多;二是当钻孔中有流水时,锚固剂固化反应速度减慢[4],在锚索搅拌树脂锚固剂的过程中,容易造成部分锚固剂随着 “沙水”流出,在一定程度上造成了锚固长度的下降;三是在锚固剂固化的过程中,部分水分掺杂进了锚固剂固化后的固体物质中,形成了大小不等的气泡,在一定程度上也造成了锚索锚固力的下降[4-5]。

(2)“鸟笼式”锚索锚固力试验 为提高锚固力,增大锚索索体与锚固剂的粘结面积,试验了 3根 “鸟笼式”锚索,索体最大直径 35.2mm,长度6300mm,相应地将钻孔直径定为 42mm,锚固剂直径增大为 35mm,试验参数及数据如表 3。

表3 “鸟笼式”锚索锚固力试验记录

试验表明:在顶板锚固段含水量较大情况下,即使采用“鸟笼式”锚索,且增加锚固剂数量来加大锚固长度,也不能有效地提高锚索锚固力。

(3)4300mm高强锚索锚固力试验 由顶板钻孔采用 “干式打眼”可知:顶板 4.0m内含水较少,4.0m以上钻孔岩屑逐渐变为泥 (砂)水混合物,水流量较大,因此,将顶板锚索长度减小为4300mm,锚索孔深度减小为 4000mm,将锚索锚固在不含水和含水较少岩层中,试验数据如表 4。

表4 4300mm高强锚索锚固力试验数据

由表可以看出:锚索最大锚固力基本都在200kN以上,锚固力最大值为 247.9kN,试验结果表明:通过降低锚索长度,将锚索锚固在含水较少或不含水的岩层中,可以获得较大的锚固强度。

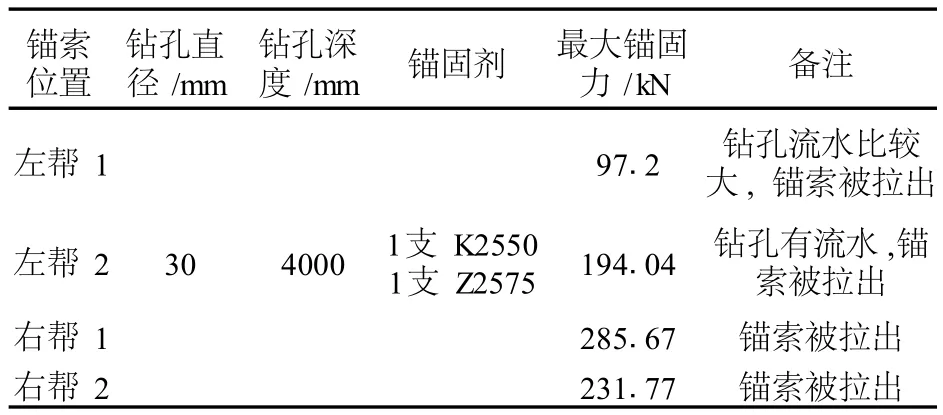

2.4 帮锚索锚固力试验

选用 φ22mm,长为 4300mm,11 9股高强度低松弛预应力钢绞线的高强锚索在两帮进行试验,具体数据见表 5。

表5 帮锚索锚固力试验记录

由试验结果可以看出:

(1)工作面侧帮锚索的锚固强度远远高于小煤柱侧帮锚索的锚固强度。

(2)左帮为小煤柱侧帮,邻近 5-1A西六片工作面采空区,煤壁裂隙比较发育,当锚索孔深度为 3m左右时,开始有水流出,水量不均,此处锚索锚固力偏低,究其原因正是钻孔流水导致锚索锚固力降低。

(3)右帮为工作面侧帮,锚索锚固在实体煤中,没有水的影响,最大锚固力均在 200kN以上,锚固效果好。

2.5 顶板锚杆锚固力试验

根据前面所述“干式打眼”可知:1.9~2.8m为细砂岩,含少量水,根据以往的经验判断此处锚杆的锚固效果应当比较好,所以锚杆锚固力抽检时只做非破坏性拉拔,达到 120kN后可停止拉拔,视为锚固力满足要求。

试验采用 φ22mm、长 2400mm左旋无纵筋螺纹钢锚杆,配以“一短两长”的锚固剂进行全长锚固拉拔试验,所测锚杆拉拔力均在 120kN以上,具体试验数据如表 6所示。

表6 顶板锚杆拉拔力检测结果

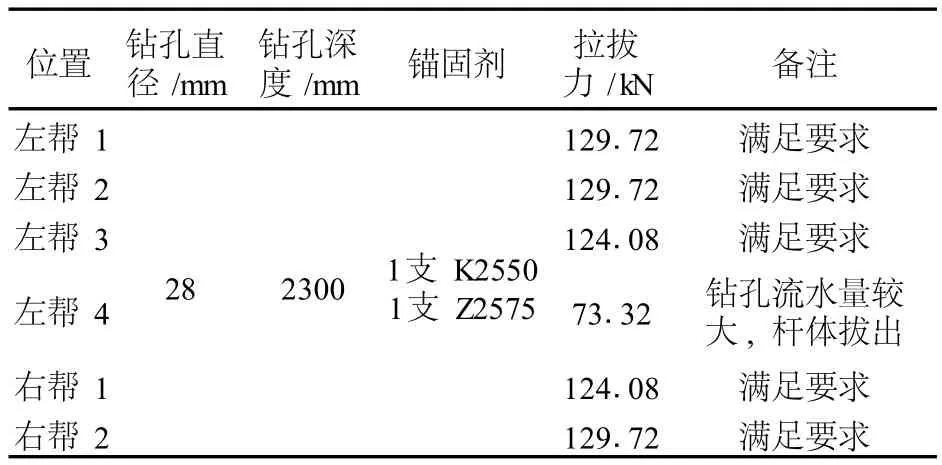

2.6 帮锚杆锚固力试验

试验采用直径 22mm、长 2400mm的左旋无纵筋螺纹钢锚杆,配以 “一短一长”的锚固剂进行拉拔试验。锚杆锚固力抽检时只做非破坏性拉拔,达到 120kN后可停止拉拔,视为锚固力满足要求,具体试验数据如表 7所示。

表7 帮部锚杆拉拔力检测结果

试验结果表明:

(1)在巷道左帮 (小煤柱侧)除了靠近底板的 1根锚杆锚固力为 73.32kN,其余 3根锚杆的锚固力均大于 120kN,分析原因是现场试验时沿该锚杆孔流水量比较大,使锚固力严重下降。

(2)右帮 (工作面侧)锚杆锚固在实体煤中,没有水的影响,所抽检的锚杆锚固力均大于120kN,满足基本要求。

3 应用

根据风水沟煤矿现场具体地质和生产条件,在可锚性试验基础上,确定巷道采用高预应力强力锚杆锚索组合支护系统[1-3],并选择 5-1A西七一分层回风巷进行工业性试验。其中,预紧力是最关键参数,通过对试验数据的分析,确定锚杆采用φ22mm左旋无纵筋螺纹钢筋,长 2400mm,树脂全长锚固,锚杆预紧力矩定为 400N·m,日常锚固力检验必须达到 120kN;锚索采用材料为 φ22mm,11 9股高强度低松弛预应力钢绞线,长度4300mm,锚索预紧力为 200~250kN,采用树脂锚固剂与水泥注浆联合锚固。

巷道自 2010年 1月 26日开始进行可锚性试验,期间巷道断面仍为梯形,并采用锚杆 (索)+梯形棚进行支护。自 2月 5日开始,巷道断面由梯形变为拱形,共施工拱形巷道 233.4m。巷道在掘进期间两帮最大移近量为 75mm,底鼓量为40mm,顶板离层最大值为 17mm。

巷道在回采期间,在距采煤工作面 80m范围内开始受到采动影响,位移量逐渐增加,两帮移近量最大达到 547mm,左帮为 332mm,顶板下沉量达到 93mm,底鼓量最大值为 800mm。

总的来说,巷道的变形得到了有效地控制,顶板下沉量较小,两帮移近量也大幅度减小,巷道支护状况发生了本质改变。

4 结论

(1)巷道顶板砂岩含水量比较大时,在锚索施工过程中极易造成锚索孔淋水,使锚索锚固力严重下降。

(2)在软岩巷道支护中,通过可锚性试验来确定合理的支护参数,可以获得较高的锚固强度,因此,可锚性试验是十分必要的。

(3)预应力是高强锚杆锚索支护体系中最关键的参数,通过大幅度提高锚杆锚索的预应力,并通过护表构件的作用使预应力得到有效扩散,实现及时主动支护,可以有效地控制巷道围岩变形。

[1]林 健 .高强度高刚度强力锚固支护体系在深部高应力软岩巷道的应用研究 [J].煤矿开采,2006,11(6):59-62.

[2]林 健,范明建,司林坡,姜鹏飞 .近距离采空区下松软破碎煤层巷道锚杆锚索支护技术研究 [J].煤矿开采,2010,15(4):45-50,62.

[3]康红普,王金华,林 健 .煤矿巷道锚杆支护应用实例分析[J].岩石力学与工程学报,2010,29(4):649-655.

[4]郑重远,黄乃炯 .树脂锚杆及锚固剂 [M].北京:煤炭工业出版社,1983.

[5]勾攀峰,陈启永,张 盛 .钻孔淋水对树脂锚杆锚固力的影响分析 [J].煤炭学报,2004,29(6):682-684.

[责任编辑:王兴库 ]

TD353.6

B

1006-6225(2011)01-0067-04

2010-10-13

胡 滨 (1985-)男,山东泰安人,在读硕士研究生。