大型、精密齿轮加工装备

2011-10-30胡弘刘插旗

文/胡弘 刘插旗

随着我国船舶、机车、风电核电、石油化工、冶金矿山、军工等行业的快速发展,对大型、精密齿轮的需求进一步加大,从而对大型、精密数控磨齿机提出了迫切的市场需求。

国外大型磨齿机加工工件直径,圆柱齿轮可达Φ6米,模数400微米~40毫米,加工精度可达DIN 3 级;圆锥齿轮可达Φ2.2米,加工模数可达35毫米,加工精度可达DIN 5 级或AGMA5级。我国数控磨齿机的研发起步较晚,加之国外长期技术封锁,大型磨齿机需求用户只能依赖进口,进口周期长、价格昂贵。国外技术封锁和价格垄断已经严重限制了我国机床工业和装备制造业的快速发展。

陕西秦川机械发展股份有限公司是我国精密齿轮磨床专业化生产厂家,形成了系列蜗杆砂轮、成形砂轮、大平面砂轮磨齿机产品结构,磨齿规格为200毫米~2.5米,数控化率达到100%,磨削工件精度达到4级国家标准,优化级产品磨削精度达到3级,模数0.4mm-35mm;国内市场占有率超过80%,是国际上齿轮磨床品种最多、规格最全、产量最高的制造厂家,也是我国唯一能够与德国、瑞士、美国等世界顶级磨齿机制造巨头抗衡的民族品牌。

近年来,秦川公司加大了大型、精密数控磨齿机的开发力度,研制成功YK73200大型数控圆柱齿轮磨齿机、YK75200大型数控圆柱内齿轮磨齿机、QMK009大型数控锥齿轮磨齿机和QJK002大型数控锥齿轮铣齿机,形成了大型、精密齿轮(包括圆柱齿轮和圆锥齿轮)的成套加工装备和制造能力,为我国装备制造业提供国产化的大型精密、齿轮加工装备。

一、大型数控圆锥齿轮加工机床

(一)产品介绍

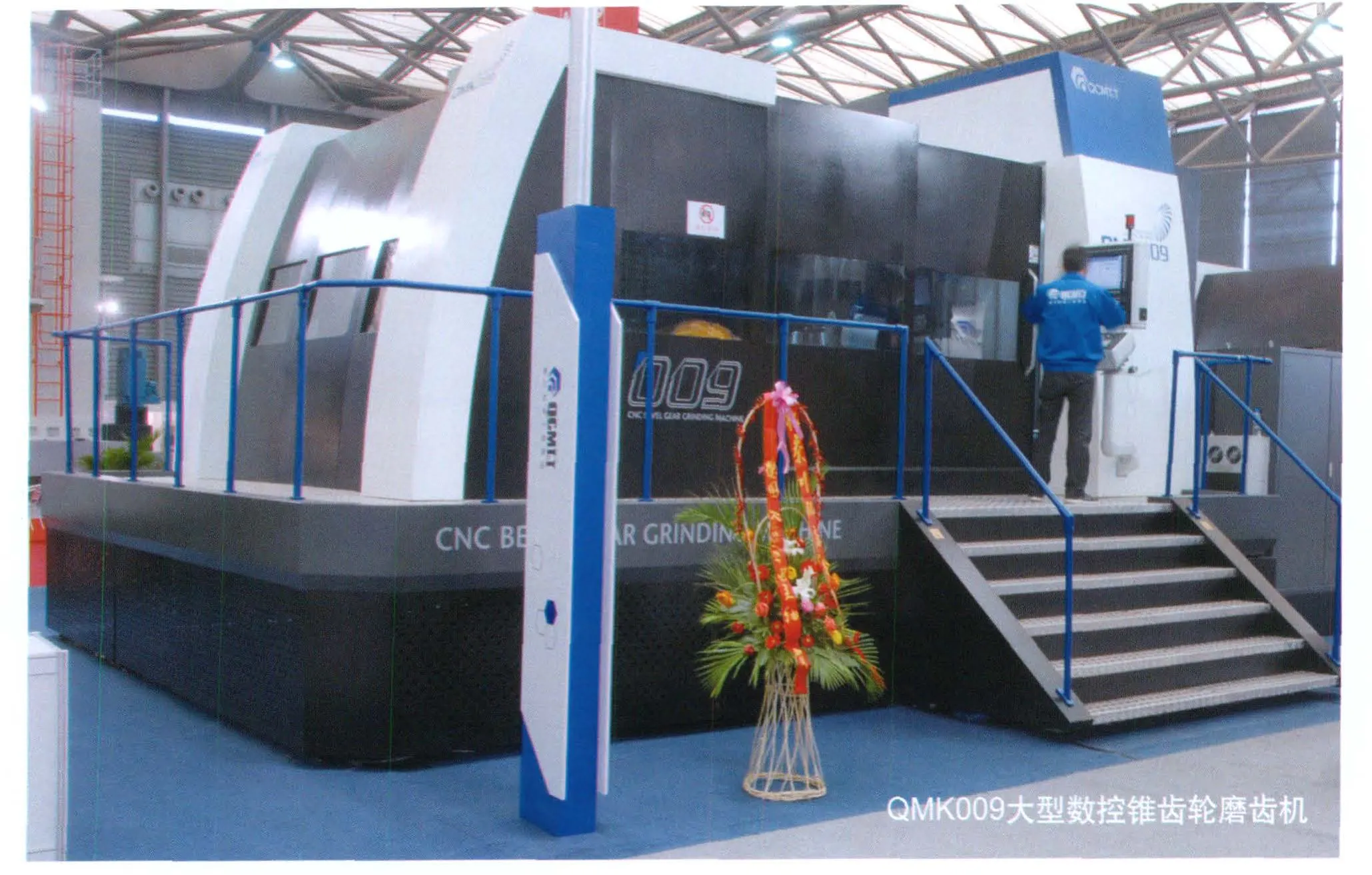

大型数控圆锥齿轮机床是公司在国家“高档数控机床与基础制造装备”科技重大专项“高速、精密、大型数控圆锥齿轮磨齿机”课题支持下自主研发的高档数控机床装备,包括QMK009大型数控锥齿轮磨齿机和QJK002大型数控锥齿轮铣齿机。其成功研发可解决国内大型锥齿轮精密加工的难题,从而彻底摆脱大型重载圆锥齿轮副长期依赖进口的局面,机床填补了国内空白,达到国际领先水平。

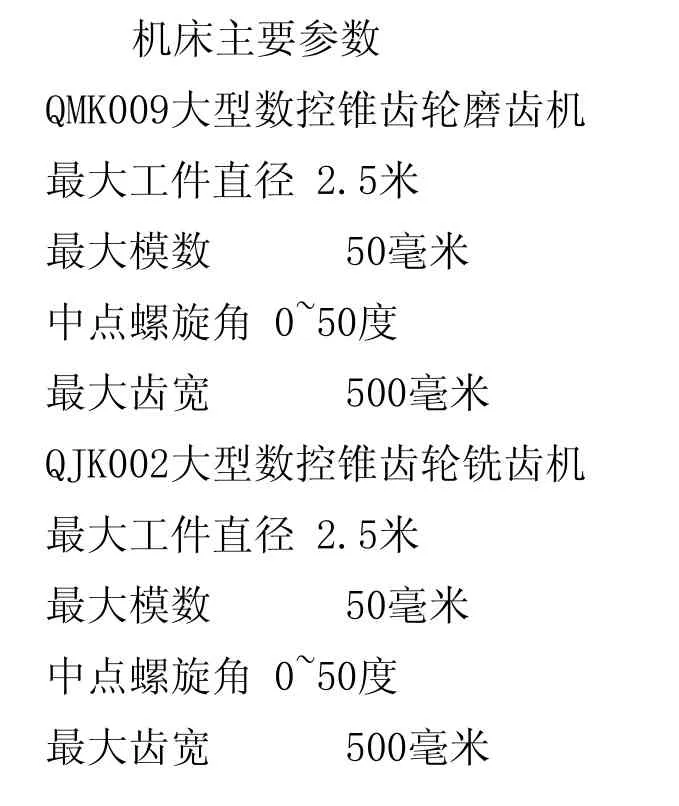

机床主要参数QMK009大型数控锥齿轮磨齿机最大工件直径 2.5米最大模数 50毫米中点螺旋角 0~50度最大齿宽 500毫米QJK002大型数控锥齿轮铣齿机最大工件直径 2.5米最大模数 50毫米中点螺旋角 0~50度最大齿宽 500毫米

(二)国内外发展现状

曲线齿锥齿轮,特别是大型高精度硬齿面曲线齿锥齿轮是一种关键基础零件,广泛应用于船舶和其他各类海洋工程设备的推进器、陆地和海上钻机转台、冶金机械、重型工程机械以及建材、火电和矿山等行业中的立磨机等。

大型重载高精度锥齿轮制造的技术发展趋势是采用硬齿面磨齿工艺。Gleason制弧齿锥齿轮用桶形砂轮可以磨削的工件最大直径为1米,精度为GB5级;Klingelnberg制延伸外摆线硬齿面齿轮机床的最大加工齿轮直径能达到2.2米,精度为DIN5级,采用硬齿面刮削工艺。由于延伸外摆线齿齿面接触稳定性好,接触状况对载荷变化不敏感,国际上大型重载锥齿轮多采用Klingelnberg延伸外摆线齿制。

目前世界上制造大型高精度硬齿面弧齿锥齿轮机床水平最高的为德国Klingelnberg公司的大功率延伸外摆线齿锥齿轮机床AK1605,采用热后硬齿面刮削加工工艺,最大直径为2.2米,最大法向模数35毫米,不能用桶形砂轮磨齿,精度达DIN 5 或 AGMA 13。由于该机床可用于军品制造,对中国禁运。

我国软齿面曲线齿锥齿轮机床加工工件最大直径1.6米,最大模数30毫米。硬齿面工件用桶形砂轮磨齿最大直径1米,最大模数25毫米,远远不能满足国防和国家建设的需求。目前1米以上直径的硬齿面曲线齿锥齿轮全部依赖进口,供货周期一般要在一年半左右,订货也极其困难。一对1米左右的硬齿面齿轮价格在70万元左右。由于交货期长、价格昂贵,该产品成了许多行业快速发展的瓶颈环节。

陕西秦川机械发展股份有限公司是世界上最早研究采用小直径刀具加工大型圆锥齿轮的公司。早在2004年,公司就开始与高等院校合作开展此项研究,率先在“公司研制的”VTM180/5五轴联动车铣镗复合加工中心上加工出了工件直径1.6米的弧齿锥齿轮副,并亮相于北京国际机床展,填补了国际空白。随后,国外一些机床公司也纷纷开展了此类加工技术的研究,并有部分产品推出。但到目前为止,未曾看到国外的大型圆锥齿轮磨削设备展示。

公司基于自主创新的数字产形轮展成磨削原理(已申报“一种锥齿轮的加工方法”的发明专利,受理号201010124341.1)研发的大型数控圆柱齿轮磨齿机,最大磨削直径2.5米,最大端面模数50毫米,可磨削包括Klingelnberg延伸外摆线齿轮在内的多种齿制,填补了国际空白。同时,公司根据圆锥齿轮的加工特点,对机床进行了全新的设计,采用了双驱动技术、双蜗杆消隙技术、静压轴承和闭式静压导轨技术、摆头直接驱动技术等多项先进技术,满足了大型精密圆锥齿轮的精密磨削要求;以大型数控圆锥齿轮磨齿机的核心技术为基础,公司还开发了大型数控圆锥齿轮铣齿机,配套开发了大型齿轮测量中心,形成了成套加工、检测装备,最大限度地解决了我国大型重载圆锥齿轮的热后精密加工、检测难题,使我国在国际上处于大型高精度硬齿面锥齿轮制造的先进行列,满足了船舶(海洋工程)、冶金、矿山、能源等行业对大型高精度硬齿面锥齿轮加工装备的迫切要求。

(三)产品的技术先进性和创新性

1.首次提出数字产形轮展成加工法。

该方法具有以下优点:

采用桶形砂轮加工法的弧齿锥齿轮磨齿机都是齿线形式相对固定刚性产形轮,只能加工弧齿锥齿轮,不能加工延伸外摆线锥齿轮、准渐开线锥齿轮和直齿锥齿轮。公司自主创新的数字产形轮的齿线是“柔性的”,可以是任意的曲线,包括现行的Gleason圆弧收缩齿制、Oerlikon延伸外摆线等高齿制、Klingelnberg延伸外摆线等高齿制、Klingelnberg准渐开线等高齿制、直齿锥齿轮等。

与其他数字法相比,本方法的加工过程是产形轮齿面包络被加工齿轮齿面的过程,相当于一对齿轮的啮合过程,而不是先计算被加工齿轮齿面坐标,再按自由曲面加工。所以开发出的机床是基于精确齿轮啮合原理加工的齿轮机床,可以保证加工的齿轮具有优良的啮合性能。

产形轮与被加工齿轮的展成运动用数控技术来实现,并可实现各种需要的展成运动修正;方便地控制齿面接触斑点的位置、大小和形状;也可以加工出理论上完全共轭的齿轮副。

2.首创了采用小直径刀具多轴联动加工大型曲线齿锥齿轮的机床结构。

传统机床结构采用专用锥齿轮铣刀盘,当齿轮的锥距和齿宽增加时,刀盘直径必须随之加大,带来很多难以克服的问题。本制造系统具有以下优点:

采用小直径标准刀具,刀具直径只与齿轮模数有关,大大降低了刀具成本。

既可磨削Gleason制弧齿锥齿轮,又能磨削Klingelnberg制延伸外摆线锥齿轮。

在切削力一定的情况下,主轴扭矩小,机床受力小,变形小。

效率高,是传统方法的三倍。

容易达到高回转精度,易实现动平衡。

磨削接触区域小,可有效避免磨削烧伤。

能耗低,安全性高。

机床可采用龙门结构,工件轴线垂直布置,工件旋转工作台能够达到更高的精度和更大的承载。

(四)市场前景

该机床的研发成功使我国拥有了具有自主知识产权的低成本、高精度大型锥齿轮国产化加工机床,达到国际领先水平。据调研,我国船舶、石油采钻、冶金机械、重型工程机械以及建材、火电和矿山等行业中每年需进口大量的大型锥齿轮副,仅一家船舶和建材机械减速机厂每年就需进口上百套,平均每套价值70万元,具有巨大的市场前景。

二、大型数控成形砂轮磨齿机

(一)产品介绍

大型数控成形砂轮磨齿机是公司在国家“高档数控机床与基础制造装备”科技重大专项“高速、精密、大型数控圆柱齿轮磨齿机”课题支持下自主研发的制造装备,包括YK73200圆柱外齿轮(含内齿轮磨削功能)和YK75200圆柱内齿轮两种数控成形砂轮磨齿机。该机床的成功研发可解决国内大型圆柱齿轮精密加工的难题,摆脱大型高速精密圆柱齿轮磨齿机长期依赖进口的局面,填补国内空白,达到国际先进水平。

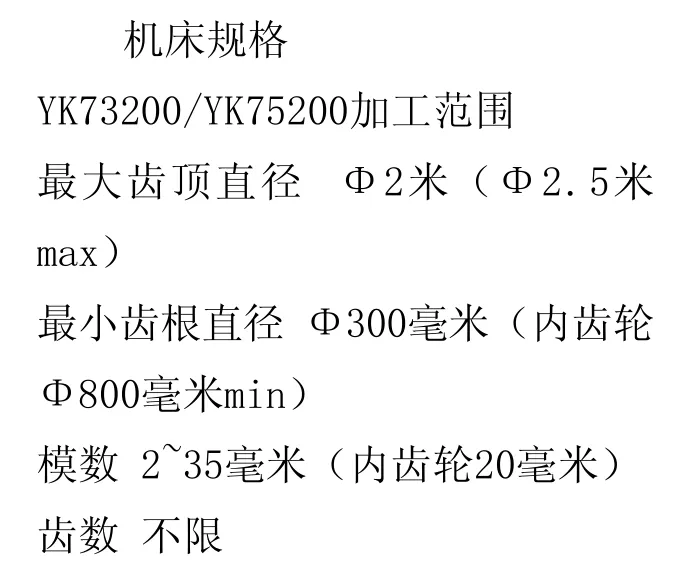

机床规格YK73200/YK75200加工范围最大齿顶直径 Φ2米(Φ2.5米max)最小齿根直径 Φ300毫米(内齿轮Φ800毫米min)模数 2~35毫米(内齿轮20毫米)齿数 不限

最大直齿宽度 1米(内齿轮400毫米)螺旋角 ±35度(内齿轮±25度)主要机械参数磨具功率 40千瓦(max)(内齿轮16千瓦)砂轮直径 Φ400毫米~Φ300毫米(内齿轮Φ350毫米)砂轮厚度 110毫米(max)(内齿轮50毫米)砂轮线速度 50米/秒(max)工作台最大负载 20吨(max)工作台直径 Φ1.4米工作台高度 1.15米机床加工精度GB/T10095-2001 4级及以上

(二)国内外发展现状

随着我国船舶、机车、风电核电、石油化工、冶金矿山、军工等行业的快速发展,对大型(直径1.5米以上)、精密(5级甚至4级以上精度)齿轮的需求进一步加大。例如,风力发电行业增速齿轮箱需要1.5米、精度5级以上的精密内齿轮,船舶行业齿轮箱需要2.5米、精度5级以上精密齿轮,而大型雷达转塔则要用到2米以上高精度齿轮。因此,国内制造行业对高速、精密、大型数控磨齿机提出了迫切的市场需求。

国外大型磨齿机加工直径可达Φ6米,加工模数可达40毫米,精度可达DIN 3 级。公司研发的两款加工直径2米以上的高速、精密、大型数控圆柱齿轮磨齿机解决了涉及整机和关键部件的精度提高难题,填补了国内空白,打破了国外在大型磨齿机领域的垄断地位,满足了市场需求,为我国制造业提供了大型精密设备。

(三)产品的技术先进性和创新性

1.产品在制造过程中解决了以下关键技术难题

1)大型精密机床关键类零件高刚性结构设计及同类型机床可重构性技术研究;

2)解决机床大型精密机床热平衡及其补偿技术;

3)解决大型回转工作台蜗轮副消隙传动技术及高精度大型蜗轮副设计制造技术;

4)大型精密机床静压导轨及静压轴承设计制造技术;

5)大规格成形砂轮磨齿机大功率砂轮主轴直接驱动、内置动平衡(含自动修整对刀、磨削对刀、砂轮防碰撞功能等)设计应用技术;

6)大规格机床在机测量技术开发应用;

7)大型机床制造工艺技术以及相关试验、检测技术。

2.技术创新点

1)开发了具有自主知识产权的成形磨削专用软件:集成了渐开线齿轮、摆线齿轮、各种蜗杆、任意点列曲线齿形的截形计算及砂轮修整G代码自动生成软件;

2)开发了成形磨齿工艺专家系统:对用户的齿轮磨削工艺数据进行研究、分析和优化,形成磨齿工艺数据库,编制磨齿工艺管理软件系统和数据采集分析系统,开发磨齿工艺专家软件系统;

3)开发了机床工件安装误差自动纠正磨削与测量技术:工件安装到机床上以后,通过在机测量测得齿轮安装误差,对安装误差数据进行误差分离,分离出砂轮截形误差和机床运动误差数据,将处理结果传递到数控系统和砂轮修形系统,对数控程序和砂轮修整数据进行实时调整,提高齿轮的加工精度。另外可通过对工件安装位置的测量,将安装误差进行分析处理,对机床加工程序和测量程序进行调整补偿,达到对安装误差的实时补偿,即使工件存在安装误差,机床也能磨出高质量的齿轮。在齿轮测量时,也可以对齿轮安装误差进行补偿,保证测量结果的准确性。

4)机床无传感器监测与故障诊断技术应用:通过数控磨齿机数控系统的位置、速度、扭矩、电流、电压等接口,获取机床动态响应信号,采用先进的信号处理方法,提取机床进给系统早期微弱故障特征,评估机床加工性能,为机床的故障诊断和早期预警提供理论基础。

5)机床数控轴误差信号趋势分析的故障预警技术:通过对机床数控轴动态误差和各种振动量的实时监测,当误差趋势开始变大,故障征兆开始出现时,及时对机床故障进行预警处理,提高机床的稳定性和可靠性。

(四)市场前景

YK73200和YK75200高速、精密、大型数控圆柱齿轮磨齿机是一种集机械、电子、液压、气动于一体的高新技术产品,适用于大型精密圆柱齿轮零件的大批量加工。机床加工精度高、辅助时间短,生产效率高。

该产品的成功研制使我国高速、精密、大型数控磨齿机的开发和制造水平达到国际先进水平,填补了我国2米以上高速、精密、大型数控磨齿机的国内空白,替代了进口,促进了我国船舶、机车、风电核电、石化、冶金、矿山、军工等行业制造水平和能力的提高。

国外同类机床产品的售价为1200万元以上。公司开发的同类产品单台成本约在450万元,售价约700万元,具有较高的性能价格比,社会效益和经济效益均十分显著,市场前景非常广阔。