基于PLC的变频调速在双小车桥式起重机中的应用

2011-10-27龚徐科宁波市特种设备检验研究院浙江宁波315000

龚徐科 宁波市特种设备检验研究院,浙江 宁波 315000

基于PLC的变频调速在双小车桥式起重机中的应用

龚徐科 宁波市特种设备检验研究院,浙江 宁波 315000

本文采用可编程控制器和触摸屏控制技术,对传统的起重机控制系统进行改进,对其运行速度进行了变频调速,实现了速度的平滑过渡,减轻了工作人员的劳动强度,提高了工作效率。

PLC;变频器;触摸屏;控制系统

桥式起重机作为物料搬运机械在整个国民经济中有着举足轻重的地位。经过多年的发展,我国桥式起重机制造厂家和使用单位在设计、制造、安装、改造、维修、使用管理等方面,不断积累经验,改进技术,推动了桥式起重机的技术进步。但在实际使用中,结构开裂仍时有发生。究其原因是频繁的超负荷作业及过大的机械振动冲击所引起的机械疲劳所致。因此,除了机械上改进设计外,改善交流电气传动,减少起制动冲击,也是一个很重要的方面。要从根本上解决上述问题,必须彻底改变传统的控制方式。变频技术的运用使得起重机的整体特性得到较大提高,可以解决传统桥式起重机控制系统中存在的诸多问题,变频调速以其可靠性好,高品质的调速性能、节能效益显著的特性在起重运输机械行业中具有广泛的发展前景。

1 传统桥式起重机控制系统存在的缺点

传统桥式起重机的控制系统主要采用交流绕线转子串电阻的方法进行启动和调速,继电-接触器控制,这种控制系统的主要缺主点有:

1.1 桥式起重机工作环境差,工作任务重,电动机以及所串电阻烧损和断裂故障时有发生;

1.2 继电-接触器控制系统可靠性差,操作复杂,故障率高;

1.3 转子串电阻调速,机械特性软,负载变化时转速也变化,调速不理想。所串电阻长期发热,电能浪费大,效率低;

1.4 接触器噪音大,接线量多,更改控制逻辑困难;

1.5 机械冲击大,起升机构在变速过程中所产生的机械冲击的大小将直接影响起重机结构件的疲劳损伤程度,从而引发重大事故。

Te=CmФmI2cos φ2(3)

其中: Eg—气隙磁通在定子每相绕组中感应电动势的有效值(V);

N1—定子每相绕组串联匝数;

KN1—电动机基波绕组系数;

Фm电动机气隙中每极合成主磁通(Wb);

Te—电磁转矩(N.m);

Cm—电动机转矩常数;

I2—转子电流折算到定子一侧的电流有效值(A);

cos φ2—转子电路的各相功率因数。

由式(2),(3)可知,当改变f1进行变频调速时,会引起电动机Фm、Eg、Te等物理量的变化。对异步电动机进行调速控制时,希望电动机的主磁通Фm保持额定值不变。磁通太弱,铁心利用不充分,同样转子电流下,电磁转矩小,电动机负载能力下降;磁通太强,则处于过励磁状态,使励磁电流过大。故仅仅改变电源的频率难以获得最佳的调速特性,因此变频调速是通过改变控制异步电动机的定子电动势和定子频率来调节电动机的转速,从而获得所需要的启动和调速特性。

要实现变频调速,应在不损坏电机的条件下,充分利用电机铁心,发挥电机转矩的能力,在变频时保持每极磁通量为额定值不变。其调速过程分为两种,一种是基频以下调速,另一种是基频以上调速,把基频以下和基频以上两种情况合起来,可得到异步电动机的变频调速控制特性,如图1所示。如果电动机在不同的转速下都具有额定电流,则电动机都能在温升容许的条件下长期运行,这时转矩基本上随磁通变化。在基频以下,属于“恒转矩调速”,而在基频以上,基本上属于“恒功率调速”。

图1 异步电动机变频调速时的控制特性

2 变频调速的基本原理

根据异步电机的知识,异步电机的转速公式为:

其中: n-异步电动机的转速,单位为r/min;

f-定子的电源频率,单位为Hz;

S-电机的转速滑差率;

P-电机的极对数。

单从式(1)来看,只要改变定子交流电的频率f就可以调节电动机的转速,但是事实上,只改变f并不能实现正常的调速。实际应用时,通常不仅要求实现转速调节,同时还要求调速系统具有满足生产工艺要求的机械特性和调速性能指标。

3 双小车桥式起重机变频调速系统总体方案设计

3.1 双小车桥式起重机总体结构

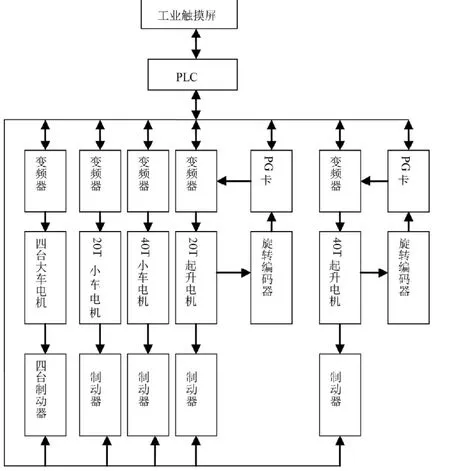

双小车桥式起重机由40T起重小车和20T起重小车、桥架金属结构、桥架运行机构以及电气控制设备等四个部分组成。机构主要包括40T小车起升机构、20T小车起升机构、40T小车运行机构、20T小车运行机构、大车运行机构。在电气控制系统中,其供电一般是通过安全滑触线将电源输送到起重机配电箱上,起重机为低压供电系统,电气控制部分集中在电气房内,安全保护装置装在适当的位置上。控制系统主要由PLC控制,四大机构调速均采用变频调速。由于各机构的特点不同,对调速要求也不相同。桥式起重机变频调速系统主要由上位机(工业触摸屏系统)、下位机(PLC控制系统)、变频调速系统组成。系统总体结构如图2所示。

图2 系统结构图

3.2 双小车桥式起重机主要技术参数:

本文所述起重机型号为QE40+(20)-16.95A5,其中额定起重量(Q)为40T,跨度(L)为16.95m,40T小车起升速度为4m/min,20T小车起升速度为8m/min,两小车运行速度都为25m/min,大车运行速度为30m/min,工作级别为A5,操作方式采用遥控加地面随行操纵。

3.3 PLC控制系统

根据起重机的实际控制要求,系统有输入点64个,输出点37个,所以采用三菱公司生产的型号为FX2N-80MR-001的PLC,扩展模块采用FX2N-16EX。操作人员通过操作按钮和主令控制器控制电机的正转、反转、调速、保护等。指令信号传入PLC,指令信息通过PLC内程序处理后,由PLC向变频器发处起停、调速等指令信号,变频器将根据控制指令按照控制要求调节变频器的输出相序和频率来控制驱动电机的方向和转速,取代原来的传统的转子串电阻调速系统,在控制过程中PLC是整个系统的核心。

3.4 变频调速系统

变频器采用日本安川A1000系列矢量控制变频器,该类型变频器自身保护功能齐全,如对过热、过载、过压、过流、缺相、接地等故障都能及时报警及停止,减少了起重机故障,提高了其安全性能。同时安川变频器具有限流功能,可以减少启动时对电网的冲击,有利于车间内其它设备正常运行。其接线端子有通讯接口,配备相应的通讯模块,通过PLC实现集中控制(设定变频器控制命令、运行频率、相关功能码参数的修改,变频器工作状态及故障信息的监控等)。起升机构电机使用脉冲编码器作为速度反馈装置。通过测量脉冲编码器的脉冲数,利用二者之差控制电机的速度。

3.5 触摸屏监控系统

监控系统采用上下位机的方式,上位机采用日本三菱公司的F900GOT触摸屏,下位机是PLC,其任务是执行程序,进行桥式起重机变频调速控制。

触摸屏可在恶劣的工业环境中应用,具有交互性好、可靠性高、编程简单、与PLC连接简便等特点。成为代替普通或工控计算机作为人机界面的良好选择。触摸屏主要用于实时显示设备或系统在操作状态方面的实时信息,还可多幅画面切换显示图形、字符串、报警信息、历史记录等。本系统中A960GOT触摸屏的主要任务是对桥式起重机四个机构运行进行实时监控,并对故障及时报警。

4 系统软件设计

软件设计要求实现系统设定的功能,同时要求人机界面友好,可靠性好,易于操作和维护。可分为上位机软件设计和下位机软件设计,控制流程图,如图3所示。

图3 控制流程图

4.1 上位机软件设计

上位机采用三菱工业触摸屏,主要用于设定参数、用户登录、工作时间和工作量记录、报表生成以及和下位机通讯等。包括的模块主要有:多用户登录密码验证模块、参数设定模块,以及通讯模块等。

4.2 下位机软件设计

下位机采用三菱的可编程控制器,实现对吊钩升降、大车运行、小车运行速度的控制。根据负荷重量的大小,通过变频器,对起升电机、大车电机和小车电机的运转速度进行控制,实现无级调速。接收和处理旋转编码器和限位器的信号,并做出响应,保证系统的安全性。同时和上位机通讯,把数据传送给上位机。

5 总结

工业触摸屏、可编程控制器与变频器相结合,应用于起重机的调速系统,提高了操作精度和稳定性,完善了综合保护功能,便于发现和处理故障。此外通过触摸屏监控系统可实时监控起重机的现场运行状况并查询运行数据,可以通过触摸屏的人机交互界面启停电机、设定变频器的运行频率等。改善了传统桥式起重机的调速系统,提高了其可靠性和可操作性,完善了其整体性能,大大提高了其工作效率。

[1]月文方,罗锋华,孙敏.PLC控制在桥式起重检检测中的应用[J].机电工程,2006,35(4):97~89

[2]赵瑾.可编程控制器(PLC)在起重机控制系统改造中的应用[J].南京师范大学学报,2001,1(4):66~69

[3]刘小庆,范勤.基于PLC控制的变频调速在桥式起重机中的应用[J].机械,2004,31(8):15~16

[4]周彩珍.基于PLC的起重机变频调速系统[J].机电工程,2007,( 02) :7~12

10.3969/j.issn.1001-8972.2011.22.056