浅析济钢提高转炉煤气回收效率的实践

2011-10-26周荣

周 荣

山钢集团济钢炼钢厂,山东济南 250101

浅析济钢提高转炉煤气回收效率的实践

周 荣

山钢集团济钢炼钢厂,山东济南 250101

煤气回收是炼钢厂实现负能炼钢、节约能源,保护环境的关键。济钢为降低成本,提高吨钢煤气回收量,系统思考,从转炉烟气捕集、除尘系统、风机系统、煤气回收等环节进行了有益的探索和实践,取得良好的效果,对其他企业有一定的借鉴意义。

煤气回收;负能炼钢;节能减排

前言

节约能源,负能炼钢是钢铁企业永恒的重要话题。煤气回收是转炉冶炼生产过程中一个重要的环节,是炼钢厂实现负能炼钢、节约能源的必不可少的手段。近几年,济钢作为国家节能减排、发展循环经济试点企业,系统思考,对提高吨钢煤气回收、实现负能炼钢进行了有益的探索和实践,对其他钢铁企业有一定的借鉴意义。

1.济钢转炉煤气回收工艺流程简介

济钢转炉煤气从产生到回收,可以分为烟气的产生与捕集、除尘冷却、风机抽引、成分分析回收等四大工艺环节与过程。整个转炉煤气回收微观工艺流程如图一所示。本文将以烟气产生、净化、分析回收的工艺流程为顺序简略介绍济钢对制约吨钢煤气回收的因素进行的分析和采取的改进措施。

2.烟气产生与捕集环节

2.1 延长转炉冶炼中降罩时间,合理定位烟罩下限

降罩时间是影响吨钢回收量的根本原因。转炉冶炼过程中,及时降烟罩,可防止因氧气进入烟道而造成的烟气成分中氧含量超出回收上限而不能回收。想提高吨钢煤气回收量,必须延长降罩时间。实际操作中,由于转炉冶炼生产节奏快,操作工为方便操作,一般降罩较晚或不降罩。针对此情况,炼钢厂专门制定操作规程,明确要求操作工在转炉开始吹氧后必须立即进行降罩操作。通过修改操作规程,每炉煤气成分可提前1分钟符合回收要求,增加煤气回收时间也是一分钟,转炉冶炼周期为13分钟左右,每炉可回收时间由9分钟延长到10分钟左右,煤气回收量增加近10%。

2.2 增加氮气流量计,精确控制氮封流量大小,减少煤气放散

转炉两侧的下料管和氧枪套管,在冶炼过程中会有烟气外溢,污染环境的同时还会烧损设备,炼钢厂一般采用氮气封闭。刚安装氮封控制系统时,考虑成本因素,管路无流量显示,氮封流量难于精确定量控制,全凭操作工个人经验调节手阀。有时氮封调不好,会造成烟道抽烟效果不好,外溢烟气,影响煤气回收。为精确控制氮封流量,在四座转炉两侧下料管及氧枪套管的氮封管道上安装流量计,实现氮气精确控制,并通过下发《关于转炉氮封氮气使用量的管理规定》,由安环科、炼钢车间经多次调试,确定氧枪套管和两侧下料管的氮封流量值。同时将氮封切断阀门的开闭与氧枪枪位进行自动连锁控制。确保节约氮气资源的同时,使氮封效果最佳,减少炉口烟气外溢,增加煤气回收量。

2.3 烟罩水封系统无故障,是确保烟气成分满足回收条件的重要因素之一

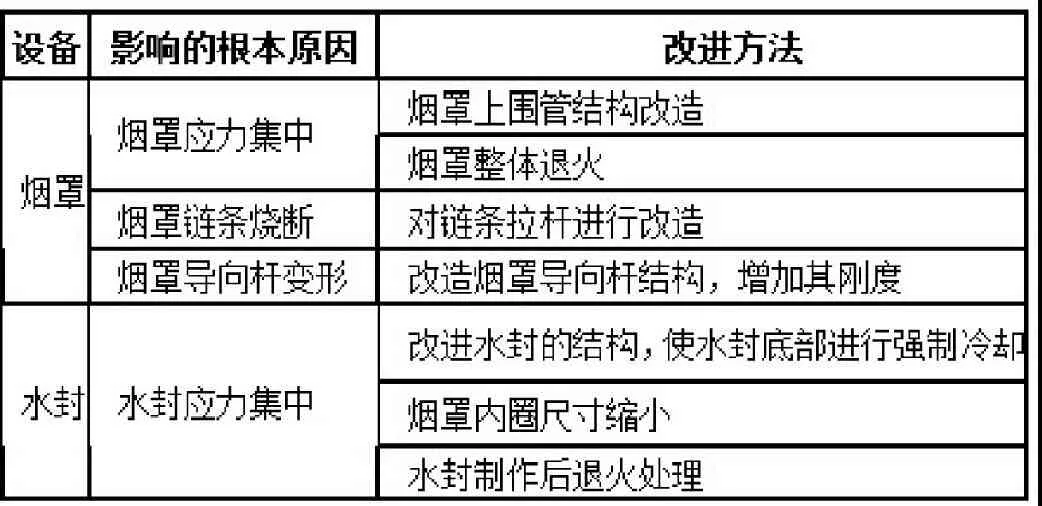

通过对炼钢厂烟罩系统故障统计分析,得出烟罩故障主要原因有四,其影响的根本原因和和改进方法如表一。

因转炉冶炼时高温烟气和部分火焰外溢,长时间烧烤造成链条容易烧断,烟罩冶炼过程中无法降到位影响煤气回收。炼钢厂通过将链条连接销轴进行改造加长,由原φ68×100圆形连接销轴改造为80×80×600矩形长销轴,并改造端部连接结构,使销轴直接与链条连接,销轴材质由普碳钢改为不锈钢。这样就可有效地减少炉口对链条的炙烤,使链条的工作环境得到很大的改善,保证了链条的在线使用周期。

图一 济钢转炉煤气回收微观工艺流程简图

表一 烟罩水封系统影响煤气回收的根本原因和改进方法

针对导向杆较细长,极易弯曲变形及烧损的故障,炼钢厂将导向杆进行优化改造,由原M36×2200改造为M64×2200导向杆,并对导向套进行了重新设计,导向杆上部增加防护套筒,防止灰尘进入导向座内。改造前导向杆使用寿命为3个月,改进后无弯曲现象出现。

3. 除尘系统改进

一文为净化系统粗除尘,原有螺旋喷头(Φ50mm)一个;二文为净化系统精除尘,原设计有螺旋喷头(Φ25mm) 5个,一文、二文喷头都为顺烟气方向安装,喷出的除尘水在烟气流速的影响下雾化效果不佳,存在雾化死角,影响烟气净化的效果,加剧风机叶片挂灰结垢,造成因风机清灰、检修影响煤气回收。

基于以上原因,炼钢厂对一文、二文进水喷头进行改进,具体措施:(1)在一文喉口处加装烟气逆流螺旋喷头(Φ 40mm)一个,提高一文水的喷水量和雾化效果,使烟气中的含尘在一文处得到最大限度的处理,减少二文精除尘的负担;(2)二文喷头由原5个螺旋喷头(Φ25mm) ,改为3个顺流雾化喷射,3个逆流喷射,并均匀分布,消灭除尘水的雾化死角,使烟气中的灰尘在二文精除尘处得到捕集消除。通过改进,风机入口烟气含尘量减少,减少了风机叶片挂灰。

4.风机系统改进

4.1 风机管路串联眼镜阀,确保倒备用风机时正常回收煤气

因为风机检修不与转炉检修同步,炼钢厂新上一台备用风机。备用风机设备启用后,因检修风机进口蝶阀关闭不严,空气由检修风机进口蝶阀进入备用风机,造成备用风机管道中烟气含氧量高而无法进行煤气回收。

为避免因检修风机进口蝶阀关闭不严造成的备用风机含氧量高而无法进行煤气回收,炼钢厂在风机进口蝶阀的前面,串联加装了眼镜阀。眼镜阀结构简单,性能可靠,使用寿命大于30个月。风机检修时,关闭眼镜阀,确保备用风机管路密封良好,煤气回收在风机检修过程中约5小时的时间都可以进行,使吨钢回收煤气增加2m3,取得了良好的效果。

4.2 改善叶轮本体,减少风机叶轮故障

炼钢厂自身不能做转子的动平衡,依靠外委。风机转子动平衡如果不好,经常造成风机叶轮本体上线运行即振幅超标,严重影响风机转子的在线使用寿命,造成风机频繁换转子,影响煤气回收。炼钢厂意识到该问题的严重性,着手抓提高风机转子的动平衡质量,延长在线使用寿命。对外出做动平衡的风机转子,要求动平衡厂家严格按照国标要求,将动平衡精度按G4.0级执行,送回转子时附带动平衡报告,确保转子的动平衡质量,杜绝了转子上线运行即振动现象,有效提高了转子在线使用寿命,避免因风机频繁倒备用影响回收煤气。

4.3 改进风机同轴度地脚,减少风机同轴度故障

风机地脚螺栓松动,会导致水平偏移,风机振动加剧,寿命缩短。根据现场实际情况,炼钢厂在机壳底座四周安装限位顶丝并加双备帽,有效地防止了机壳移位造成的风机同轴度故障,风机无水平位置偏移,减少了因风机检修倒备用影响煤气回收的次数。

4.4 采用低频声波清灰,使风机叶轮积灰、结垢减少

转炉烟气含尘量大,风机叶轮会出现结垢,因部分尘垢脱落后造成风机叶轮不平衡,造成机组振动。为此炼钢厂采取低频清灰措施:利用风机进口管道,风机上、下机壳原有清扫孔,加装喇叭口,外接低频声波清灰机。使风机叶轮积灰、结垢减少,风机在线使用寿命延长至改进前的两倍。同样减少了因风机检修倒备用影响煤气回收的次数。

5.煤气回收系统改进

5.1 通过改进取样管材质,来减少对煤气回收的影响

原分析仪取样管路为普通钢管,易生锈、易结垢,造成样气流量小,使分析仪产生气压力低报警,停止回收。炼钢厂仪表班意识到这一问题的严重性,利用转炉补炉机会,将取样用的普通钢管改为不锈钢管。改造后取样管不积灰、不生锈、管路畅通,保证了取样分析的准确性,确保煤气回收正常进行。

5.2 采用先进分析仪器,确保分析系统快速准确

炼钢厂的煤气回收分析仪,既有为80年代后期的富士分析系统,由于维护到位,系统目前正常运行;经过几年的努力,目前已对系统中主要设备进行了更新换代或升级,如:采用磁氧分析仪,CO/CO2红外分析仪,电子冷却器等,对分析仪的采样泵、电磁阀等先后完成改造。07年炼钢厂备用风机进行煤气回收,该系统采用了一套激光分析仪。激光分析仪与在用的AB分析仪、富士分析仪相比,优势非常明显:分析快速准确,日常维护量较小,运行四年基本无故障。

5.3 通过在煤气柜、风机房、调度室增加三地参数监控系统,使信息畅通,减少影响煤气回收时间。

风机房负责回收煤气,需要掌握煤气柜的柜位、容量、压力情况;煤气柜需要掌握转炉冶炼时间、回收情况;炼钢厂调度室需要掌握煤气回收情况。传统的电话联系了解,费时费力,而且人为因素影响较大。基于以上需要,炼钢厂自行开发了风机房、煤气柜、调度室三地监控软件系统,利用现有硬件设施通过以太网络、工控机传输收看。系统投用后,各参数显示一目了然,减少了人为因素的影响,便于各岗位相互了解信息,提高工作效率。

6 结束语

煤气回收不仅仅是环保车间的事情,它是整个炼钢工序中重要的一个环节。受到从炼钢操作、烟气捕集系统、除尘系统、风机系统、回收系统、气柜系统等多个环节的制约。我们必须统揽全局、系统思考,才能提高转炉煤气回收量,实现负能炼钢。期望炼钢厂的做法能为其他企业提供借鉴,打开思路,共同为企业发展做贡献的同时,为整个社会的低碳生活和环境保护尽企业的责任。

[1]徐磊. 转炉煤气回收系统的自动化控制[J]. 中国期刊网.浙江冶金.2010,1:1-3页

[2]刘占刚. 提高转炉煤气回收利用率,推进节能降耗工作[J].冶金动力.2008,4:23-25页.

[3]史翠毕. 提高转炉煤气回收量的途径[J].安徽冶金.2006,3:38-41页

10.3969/j.issn.1001-8972.2011.07.005