AP1000堆芯补水箱的焊接

2011-10-24张敏

张 敏

(上海电气核电设备有限公司,上海201306)

浙江三门1号、2号核电工程的核反应堆主设备之一的堆芯补水箱(Core Makeup Tank,CMT)是美国西屋公司设计的第三代核电产品,由上海电气核电设备有限公司负责承制。CMT是核电厂冷却系统中重要的应急冷却设备。当反应堆冷却系统发生突发事故时,由其提供冷却硼酸溶液,从而保证了堆芯的冷却和提供满足反应堆关闭所需的时间。CMT是由两球形封头和一圆柱筒体组成的压力容器,外型尺寸7 356.6mm×φ4 725.4mm,总质量约160t。AP1000项目是我国首次制造的第三代核电项目,CMT的制造依据标准为“美国机械工程师协会(American Society of Mechanical Engineers,ASME)锅炉及压力容器规范”(简称ASME)(1998版)及2000补遗,技术要求高,制造难度大。CMT的主体材料和使用的所有焊接材料均按ASME要求进行制造和采购。CMT的焊接特点包括:焊缝厚度大,最厚处达244mm;材料种类多,涉及低合金钢、不锈钢和镍基合金等同种和异种金属之间的焊接;不锈钢耐蚀堆焊要求多,如不锈钢堆焊过渡层309需要取样分析;焊工考试复杂,既要符合ASME要求,也要满足核安全法规(简称HAF)的要求;采用的焊接工艺方法较多且技术等级较高,如窄间隙埋弧自动焊、镍基合金氩弧焊和手工焊条焊、多层不锈钢带极埋弧堆焊、仪表管与筒体封头的J型坡口焊接等。

1 CMT结构和主要设计参数

图1所示为CMT的结构简图[1]。

图1 CMT的结构简图

CMT的主要设计参数如下:安全等级为一级;规范级别为一级;质保等级为QA1级;设计压力为17.13Mpa;设计温度为343℃;主要材料为SA-508Gr.3Cl.1;腐蚀余量为堆焊层5.6mm;容器类别为核容器;设计寿命60a。

2 材料要求与分析

2.1 主体材料

CMT主体材料采用 SA-508Gr.3Cl.1低合金钢锻件,主锻件均向中国第二重型机械集团公司采购。接管-安全端采用SA-336GrF316LN不锈钢锻件材料。支柱板、吊耳等零部件采用SA-516Gr.70碳钢材料。

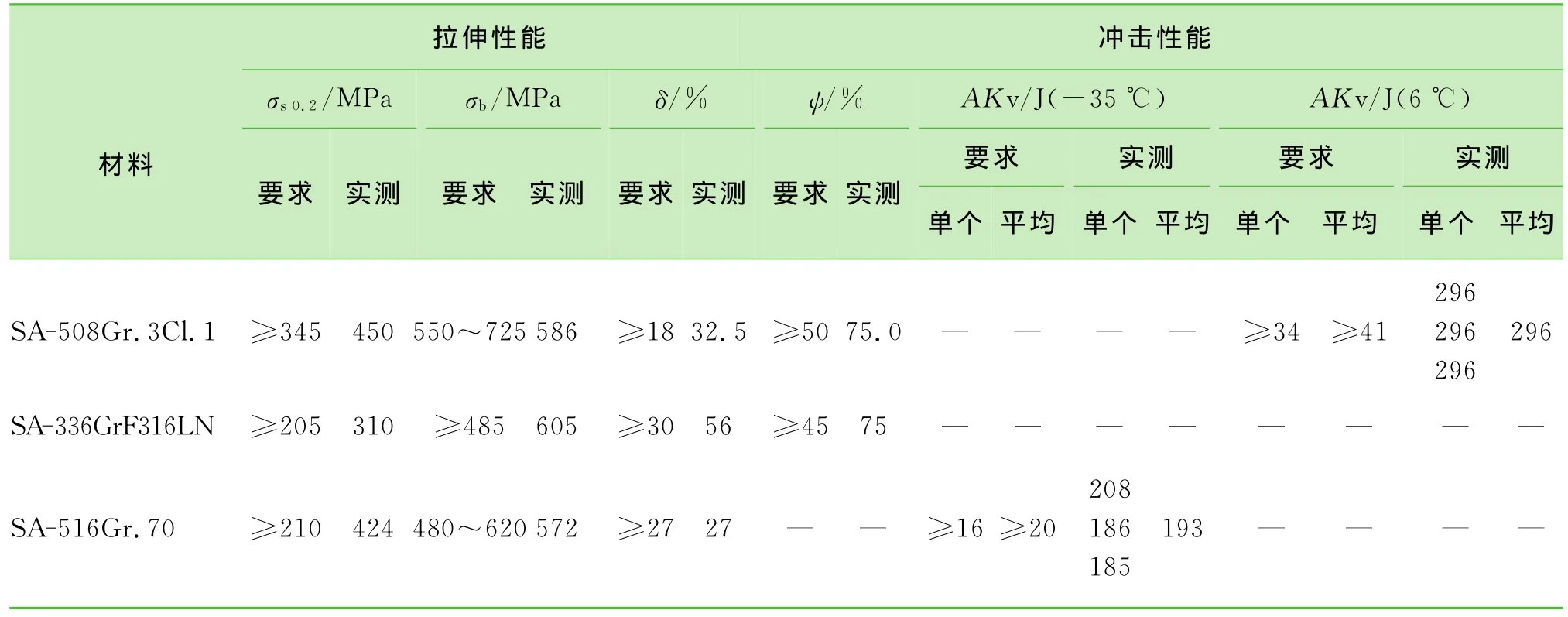

上述3类材料的主要力学性能要求和实测典型值如表1[2]所示,各项性能严格按照设计要求采购,数据表明材料的综合性能良好,杂质元素的含量均控制在较低的水平。

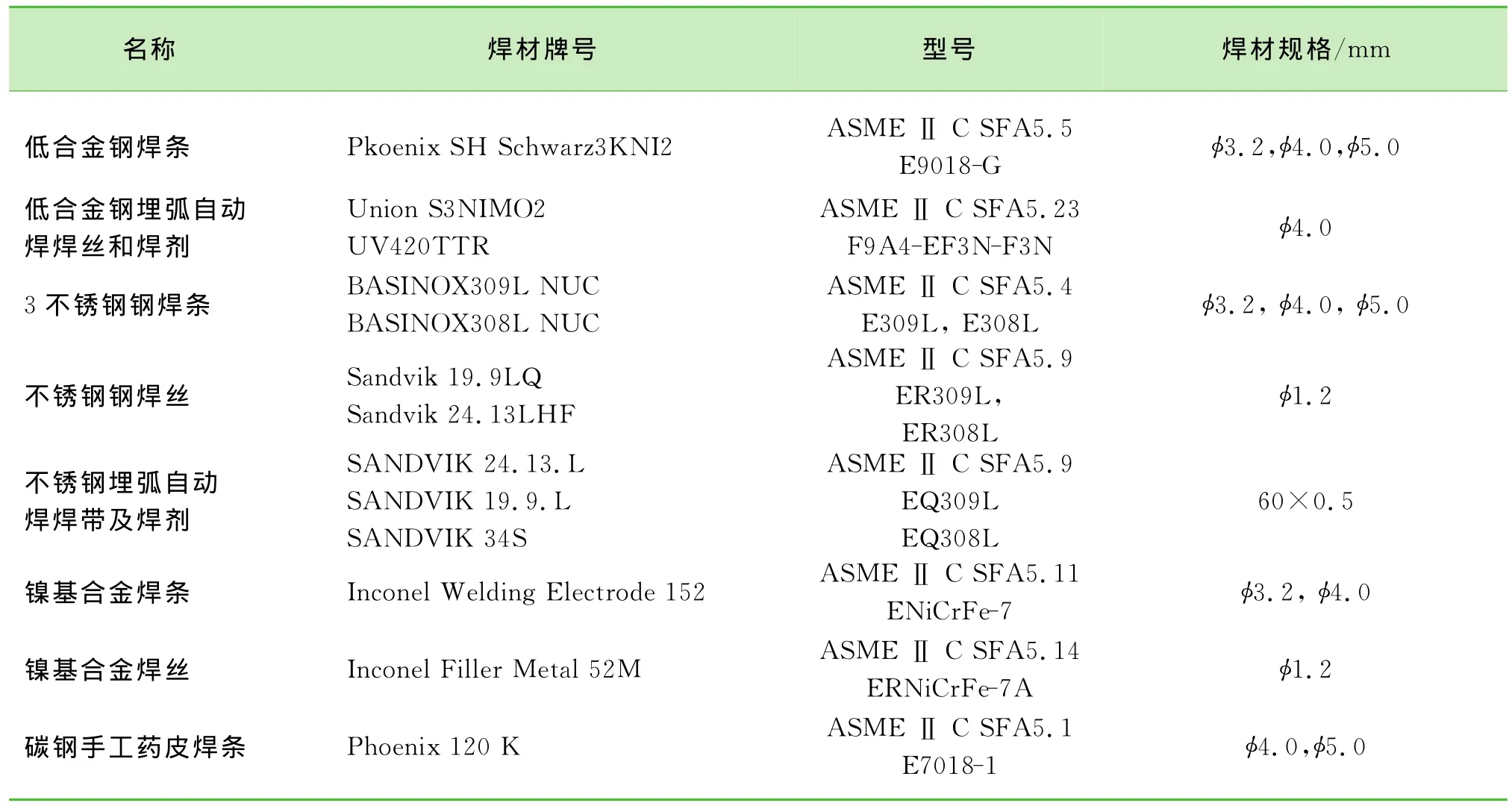

2.2 焊接材料

按CMT主体材料类型、技术条件要求和所采用的焊接工艺方法,应用的焊接材料分低合金钢、不锈钢、镍基合金及碳钢4种材料类别,共有8种类型,见表2[2]。表2中所列的不锈钢焊带/焊剂/焊丝是向瑞典SANDVIK(山特维克)公司采购,不锈钢焊条向法国液化空气焊接材料有限公司(Air Liquide Welding Preducts Company,SAF)采购,镍基焊材向美国特种金属焊接材料有限公司(Special Metals Welding Products Company,SMC)采购,低合金钢及碳钢焊接材料均向德国BOHLER公司采购。

焊材除了焊缝金属各项性能必须满足核级技术条件外,良好的工艺性能如脱渣性、焊道表面成型等是保证焊接质量的前提;因此,在专门制定的焊材采购和验收规程中,对焊材工艺性提出了严格的要求[3]。

由于西屋公司对焊接材料技术有两种不同要求;因此,在焊材采购进厂后又根据不同要求进行了焊材复试试验,表3为部分材料复试结果。

3 焊接工艺评定

CMT的焊接工艺评定技术条件是设计院根据ASME规范制订的。ASME规范中对焊接工艺评定有专门章卷进行说明:第Ⅸ卷焊接和钎接评定、第Ⅲ卷核设施部件制造规则[4]。

表1 主要材料的力学性能 (1/4T,纵向)[2]

表2 焊接材料类型[2]

根据产品结构和规范要求,CMT共完成了25项焊接工艺评定,包括低合金钢对接焊、不锈钢耐蚀层堆焊、镍基合金堆焊、不锈钢和镍基合金对接焊、低合金钢与碳钢对接焊、低合金钢与镍基合金对接焊、不锈钢对接焊等;覆盖了产品所有接头和临时性附件的焊接条件,以及各种补焊的工况条件。

4 主要接头的焊接

CMT含有对接、角接等各类焊接接头70多条,容器(SA-508Gr.3Cl.1材料)的所有内壁包括接管内壁均需堆焊至少5.6mm厚的不锈钢耐蚀层。焊接是CMT制造过程中十分重要和关键的工序,工作量很大,焊接质量是制造质量的重要组成部分。制造过程中,所采用的焊接工艺方法主要包括窄间隙埋弧自动焊、手工电弧焊、手工钨极氩弧焊、带极埋弧堆焊、自动钨极氩弧堆焊等。

4.1 主环缝窄间隙埋弧自动焊

厚壁筒体环缝的焊接国内外一般均采用手工焊条焊打底、窄间隙埋弧自动焊填充盖面的工艺,具有效率高、成本低、焊缝性能好、工艺成熟等优点,具体工艺上有单丝和多丝、直流和交流之分,焊丝主要为直径φ4.0~5.0mm。CMT主环缝的焊接同样采用了该工艺。焊接设备采用ESAB公司EHD焊接系统,焊接材料为直径φ4.0mm的Union S3NI-MO2焊丝和UV 420TTR烧结型焊剂。采用每层两道的焊接方法。坡口形式如图2所示。焊接设备为伊萨焊接切割器材有限公司生产的CaB 815C12×10型窄间隙焊接操作机。

表3 焊接材料进厂复试力学性能

图2 主环缝坡口形式示意图

4.2 人孔座与筒体马鞍形焊缝窄间隙埋弧自动焊

人孔座与筒体之间的焊缝形状为马鞍形,特别是当焊缝厚度较大时,给焊接带来了一定的难度,如清理焊渣、底部焊道焊接时焊丝位置和角度的调整、焊工的操作条件等。该类接头的结构形式有插入式和贴合式两种,目前应用较多的主要为插入式,焊接工艺方法多为埋弧自动焊。坡口形式有双面U形、单面U形、I形带衬垫式等。CMT采用的是双面U形的坡口形式,如图3所示。CMT人孔座外径为φ1 310mm,最大马鞍落差达140mm。焊接材料为直径φ4.0mm的Union S3NIMO2焊丝和UV 420TTR烧结型焊剂。主要的焊接规范参数如表4。采用平焊焊接位置,图3中①区和③区焊缝焊道不连续,以焊平落差区域;②区焊缝采用连续回转平焊的方法;清根后焊妥。焊接设备为北京中电华强焊接工程技术有限公司开发生产的ZMA 2000*180型马鞍形埋弧自动焊机。图4为接管与筒体马鞍形焊接。

图3 接管马鞍形焊缝坡口形式结构简图(mm)

表4 马鞍形焊缝焊接主要规范参数

图4 接管与筒体马鞍形焊接

4.3 不锈钢耐蚀层的堆焊

不锈钢耐蚀层的堆焊工艺方法有带极埋弧堆焊、带极电渣堆焊、自动钨极氩弧堆焊、等离子堆焊、手工药皮焊条堆焊等。CMT内壁不锈钢耐蚀层的绝大部分采用两层带极埋弧堆焊工艺,接管内壁采用自动钨极氩弧堆焊工艺。其他小部分内壁区域采用手工药皮焊条堆焊工艺。带极埋弧堆焊采用EQ309L和EQ308L型焊带,过渡层采用EQ309L焊带,面层采用EQ308L焊带,焊带尺寸为60mm×0.5mm。焊带和焊剂牌号见表1,堆焊规范参数如表5所示。手工药皮焊条堆焊第一层采用E309L型焊条,后续层均采用E308L型焊条。钨极氩弧堆焊第一层采用ER309L型焊丝,后续层均采用ER308L型焊丝。图5为CMT封头内壁不锈钢埋弧堆焊。

表5 带极埋弧堆焊主要规范参数

图5 封头内壁不锈钢埋弧堆焊

4.4 接管-安全端异种金属镍基合金焊接

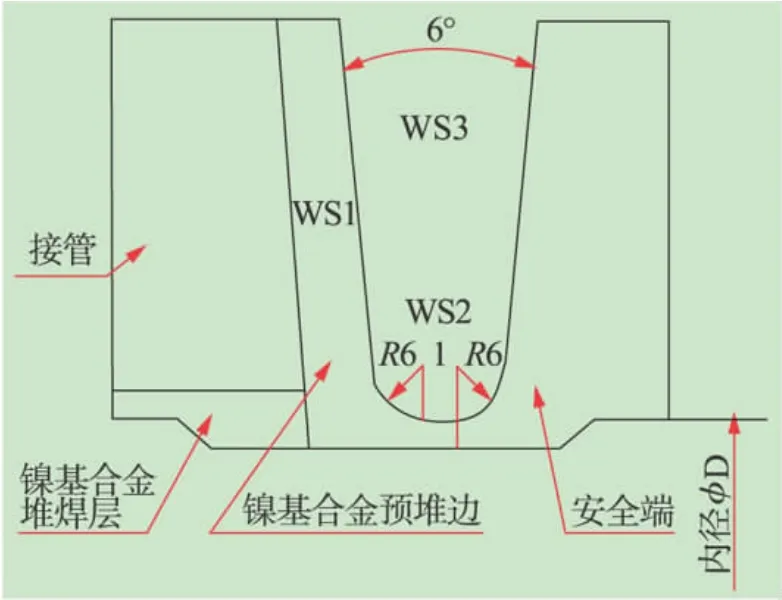

接管-安全端异种金属接头是CMT焊接难点之一,主要体现在焊接材料是可焊性较差的镍基合金,母材为低合金钢与不锈钢的异种金属。焊接工艺方法主要有手工药皮焊条焊接、手工氩弧焊、窄坡口冷丝或热丝钨极氩弧焊等。CMT有2条出入口接管-安全端接头(内径φ173mm,焊缝厚度23mm),其结构如图6所示。出口、入口接管材料为低合金钢锻件SA-508Gr.3Cl.1,安全端材料为不锈钢锻件SA-336GrF316LN,焊接材料为690镍基合金。焊接方法为手工钨极氩弧焊打底及手工焊条焊填充盖面,焊接位置为平焊。主要焊接规范参数见表6。

图6 接管-安全端接头结构示意图

表6 接管-安全端焊接主要规范参数

4.5 仪表管座与筒体/封头J型接头的焊接

CMT的17个仪表管座与筒体/封头之间的J型接头是异种金属焊接,即小直径不锈钢管座与低合金钢镍基堆焊层的焊接。采用的焊接方法是手工钨极氩弧焊,焊材为690镍基合金,直径φ2.0mm。由于材料是镍基合金,而且焊接位置特殊,焊接过程中必须加强打磨、清理等辅助工艺措施,以保证焊接质量。

5 产品焊接存档试板[5]

CMT共设置了7付产品焊接存档试板,包括:筒体与上/下封头环焊缝焊接存档件(2付),出/入接管与上/下封头焊接存档件(2付),出/入接管与安全端焊接存档件(2付)、人孔座与筒体马鞍形焊接存档件(1付)。焊接试板的母材与对应的产品焊接接头的母材同牌号,试板与产品在同一时期按完全相同的工艺、人员、设备、焊材和操作环境进行焊接并进行热处理。对所有试板进行的无损检验均满足了技术条件的要求。

6 结 语

第三代核电是由西屋设计公司设计的安全型核电,主设备有:压力容器、蒸汽发生器、稳压器、堆芯补水箱(CMT)。其中全球第一套机组设在浙江三门。主设备中,压力容器、蒸汽发生器在韩国斗山制造,稳压器及堆芯补水箱在本公司制造。现阶段已完成2台堆芯补水箱的制造,稳压器在制中。由于第三代核电与以往的两代及两代加有很大的不同,在制造技术上也有差异。作为第三代核电项目核电主设备之一CMT的制造完成,体现了我国在核电设备的制造技术水平又上了一个台阶,相应的焊接技术也得到了提高。CMT所有焊缝的无损检验结果表明:产品焊接接头质量满足了技术条件的要求,接头性能均匀和稳定,质量可靠。低合金钢筒体的窄间隙大厚度自动埋弧焊得到成熟应用。不锈钢大面积堆焊工艺的提高。通过CMT的制造,不锈钢自动堆焊技术得到进一步推广。大接管与筒体的焊接技术得到提升,通过马鞍形焊接设备的应用,使自动焊技术得以充分应用,从而提高了效率和焊接质量。接管安全端的异种金属焊接,通过严格控制焊接材料及焊接过程的质量控制,可提高此类接头的一次合格率。

[1]ASME锅炉及压力容器委员会.ASME锅炉及压力容器规范 第Ⅱ卷:材料,1998版及2000补遗[S].北京:石油工业出版社,2000.

[2]西屋设计公司.AP1000堆芯补水箱设计规格书[M].3版.美国:西屋设计公司,2011.

[3]张茂龙.600MW反应堆压力容器的焊接[C]//于溯源.核动力院第十二届全国反应堆结构力学会议论文专辑.北京:[s.n.],2002:305-308.

[4]ASME锅炉及压力容器委员会.ASME锅炉及压力容器规范 第Ⅸ卷:焊接和钎焊评定,1998版及2000补遗[S].北京:石油工业出版社,2000.

[5]ASME锅炉及压力容器委员会.ASME锅炉及压力容器规范 第Ⅲ卷:核设施部件建造规则,第1册NB分卷,1998版及2000补遗[S].北京:石油工业出版社,2000.