电化学机械抛光颗粒型复合材料仿真及实验研究*

2011-10-20李远波刘国跃郭钟宁王贺宾刘江文

李远波 刘国跃 郭钟宁 王贺宾 刘江文

(①广东工业大学机电工程学院,广东广州 510006;②广州大学机械与电气工程学院,广东广州 510006)

以陶瓷(连续长纤维、短纤维及颗粒)为增强材料,轻合金如铝、镁、钛等为基体材料制成的金属基复合材料(Metal Matrix Composites,MMCs)具有比强度高、比模量高、耐磨损、耐高温等优异性能,在材料科学及工程应用领域受到了极大的重视。近年来,金属基复合材料的应用领域已从最初的航空航天飞行器的结构件、武器系统发展到汽车、电子甚至体育娱乐等领域,更由于其可设计性,金属基复合材料越来越被认为是具有很大实用价值的先进材料[1-4]。颗粒增强型金属基复合材料(PRMMCs)由于其增强颗粒一般以Al2O3、SiC、ZrO2、MgO、Si3N4、SiO2、WC 和 B4C 等为主,这些材料的硬度和强度都很高,因此,采用传统加工方法对其进行加工时,刀具磨损严重,加工效率低,加工精度不高。同时,其基体材料一般为铝,采用磨削时,砂轮堵塞现象比较严重[5]。

电解加工是特种加工中一种常见的加工工艺,是利用金属阳极电化学溶解原理来去除材料的制造技术,具有加工速度快、表面质量好、能加工任何材质的金属材料、无宏观机械切削力、工具阴极无损耗等优点[6]。但由于其属于非接触式的加工,在加工过程中,工具电极不能接触工件阳极,当存在无法电解的物质时,电解加工则无法直接去除。PRMMCs内的增强项颗粒一般是不导电的材料,因此单纯的电解无法加工PRMMCs。电化学机械复合加工复合了电解加工和机械加工,在加工过程中,一般以电解蚀除材料为主,机械加工主要起到刮除阳极钝化膜的作用。但机械作用实际上具备直接去除材料的能力。在本文的理论模型中,电解作为去除PRMMCs基体材料的主要方式,而机械磨削的主要作是刮去不导电颗粒和钝化膜,从而实现对PRMMCs的高效、低耗的加工。

1 单颗粒模型电场分析

1.1 不同参数分析

使用电解机械复合的工艺加工PRMMCs与加工其他金属的最大不同在于,PRMMCs中存在不导电颗粒。因此,电解作用对这些不导电颗粒加工会造成怎样的影响,是电解机械复合工艺实现对PRMMCs有效加工的关键之处。对此,本文采用有限元方法分析单个颗粒周围的在各种电参数下的电场的变化而推测电解加工对颗粒的影响,从而推测对表面粗糙度的影响。

有限元电场分析主要针对电解液/工件界面上的强化项颗粒,因此,在分析的过程中,边界条件(电压)加载在电解液/工件和电解液/工具电极两个界面上。在实际的加工过程中,电解液是流动的,工具电极与工件阳极之间的间隙也是在不断变化。对有限元来讲,较难建立一个准确的模型。但主要分析集中在对颗粒周围电场的变化,所以,本文取电解液为静态,极间间隙固定即动态过程作为暂时状态,分析在暂态下的颗粒周围电场从而推测一般情况下的变化。由此建立单颗粒简化模型如图1所示,假定极间间隙为h,将电解液简化为方形,颗粒也假定为方形L×L。分析参数主要包括:极间间隙h、颗粒大小d、颗粒脱出、极间电压。其中,模型一般参数设定为:电解液液块的尺寸为0.2 mm×0.2 mm;电阻率为400 Ω/m,颗粒0.02 mm×hmm,极间电压为20 V。分析过程中,只改变所分析的参数。

对照图1和图2可以发现,电场最强的地方在X=d的位置,这表示不导电颗粒与基体材料过渡的地方首先被电解,即颗粒的边缘最先脱出金属基体。考虑到强化颗粒不电解也不溶于电解在颗粒边缘处的粗糙度值最大,而如果完全脱出的话,则在颗粒脱出形成部位粗糙度值最大,如图3所示。而从电场强度的分布曲线来看,随X的增加,电场强度从最大值逐渐变小直到相等。这表明在颗粒周围会形成一个环颗粒的凹坑,凹坑随着离颗粒距离的增大而变浅(图3)。

对比不同极间间隙的曲线B、C(图2),发现随极间间隙的增大,曲线尖峰右移且峰值变小,但当X达到一定值后两曲线重合。这有可能使得环颗粒凹坑的dp值增大,但也会减小ds/dp的比值,即减缓凹坑由浅到深的变化趋势。而加工电压(图2中A、B曲线)的变化,曲线则只是平行变化。从电化学作用与机械磨削作用配合的角度来考虑,增大极间间隙,降低加工电压都会减弱电化学作用,机械的刮痕和磨痕也会增加,整体的加工表面的粗糙度值可能会增大。

随着颗粒的增大(图2中C、D曲线),曲线峰值增大而向X轴正方向移动。这表明随着颗粒的增大,颗粒周围的电场强度差异加剧会使得颗粒周围的凹坑的深度与其他区域基体材料电解的深度的差异会加大,这样可能会加剧加工表面粗糙度值的增大。同时,尺寸大的颗粒脱出后留下的颗粒凹坑也大,使得加工表面粗糙度变差。因此,较大的极间间隙、强化相颗粒都会使得表面粗糙度变差。较高加工电压会加强电化学作用强度,可以更好地消除机械磨削的机械损伤、刮痕,但加强电化学同时也加快颗粒脱出的速度,这会加剧加工表面的微观不平度。所以,对加工电压必须根据加工的不同需要进行调整。当需要较高的加工效率时,可采用较高的加工电压,同时辅以加强机械磨削作用;而如果需要较好的表面质量,则可降低加工电压,同时采用强钝化性质的电解液,并同时降低机械磨削的强度,这样可得到机械损伤较小而粗糙度好的表面。

1.2 颗粒脱出过程电场分析

图4为处于不同位置颗粒电解模型以及对应的X轴上电场分布曲线。对比曲线A/B/C(图4),曲线的尖峰处于颗粒边缘附近,且峰值在不断地下降。这表明:随着颗粒的脱出,颗粒周围基体金属材料电化学溶解速度的差异性逐渐减小,即环颗粒凹坑的形成速度会随着颗粒的脱出而降低。根据这一点可以推测,颗粒脱出基体材料到一定阶段后,即使此时其周围的基体材料并不多,与基体材料的连接强度很弱但并不会直接脱落。而如果此时施加一定外力,颗粒能够很容易直接脱落。因此,在电化学机械复合加工PRMMCs的过程中,机械作用要参与到非导电颗粒的去除过程。

2 复合工具的设计与加工过程分析

基于前面单颗粒模型的分析,我们设想电解作用在复合加工过程主要起到去除基体材料的作用,而机械作用则起到刮除工件表面露出程度较大的颗粒以及钝化膜。由于颗粒的尺寸很小(20 μm左右),为避免对工件造成大的机械损伤,因此磨料尺寸需要与颗粒尺寸相近。而电化学加工过程中,为便于电解液进入到极间间隙,极间间隙不能够太小。因此,本文设计了嵌片式复合工具,磨料嵌片与基体之间绝缘,可以通过调整嵌片与基体之间的径差来调整极间间隙。具体加工示意图如图5所示。

本文使用ANSYS建立了嵌片式的示意图的有限元模型(图6),其中芯部基体半径为20 mm,极间间隙为0.2 mm。边界条件加载在复合工具的基体(U=20 V)与电解液块的下边(U=0 V)上。图7a为不同嵌片位置下的X轴上的电场强度曲线,而图7b为对应的嵌片位置。从不同嵌片位置的电场曲线对比来看,随嵌片进入到加工区域(θ=0°),电场强度曲线以X=0两侧对称,电场强度曲线峰值在X=0的位置,在X=0的左侧的电场强度要大于右侧;θ=22.5°位置,电场强度曲线峰值在X=0的位置,在X=0的左侧的电场强度要大于右侧;θ=45°位置,嵌片完全进入电解液中,峰值不再出现在X=0的位置,同时曲线整体下移;θ=67.5°的位置,与θ=22.5°位置的电场曲线趋势相反,在X=0的右侧的电场强度要大于左侧。如果将电场强度的一定值设定为电化学反应发生的条件之一,那么可以推测在X=0的两侧都会产生不同程度的电解。这也就是说在已加工表面也会有颗粒脱出,为了刮除已加工表面的露出表面较多的颗粒,我们在复合加工后增加了一次反向的无进给光整磨削加工。

3 复合抛光实验

在采用本文所设计的复合工具以及工艺的基础上,我们对铝基复合材料(含20%的Al2O3颗粒)进行了复合抛光实验,取得较好的抛光效果,表面粗糙度稳定在0.5 μm左右。

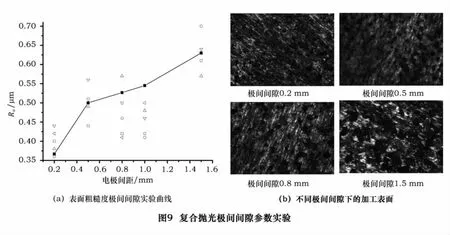

图8、9分别为其中的电压、极间间隙参数实验的表面粗糙度曲线以及加工表面放大图(80倍),工件的原始粗糙度为2.5 μm左右,实验使用了5%的Na3PO4作为电解液。从不同电压、极间间隙下的放大图片(图8b与图9b)来看,随着电压、极间间隙的增加,加工表面的凹坑数目增加,表面粗糙度变差,这与前面单颗粒模型的分析是一致的。但这也说明一点,所使用的电解液产生的钝化膜并不能很好地保护已加工表面。

4 结语

本文建立了单颗粒电解模型与嵌片式工具的有限元模型,通过分析发现小的极间间隙、适当加工电压以及工艺流程能够达到相对好的表面效果。使用电化学-机械复合加工+机械反磨光整的工艺对PRMMCs进行了初步抛光实验研究。实验发现通过合理的工艺流程,恰当的工艺参数及适当的电解液配方和浓度,能够实现对氧化铝增强铝基复合材料的有效抛光,在一次复合抛光后表面粗糙度Ra达到0.5 μm。

[1]李建辉,李春峰,雷廷权.金属基复合材料成形加工研究进展[J].材料科学与工艺,2002,10(2):201 -202.

[2]吴利英,高建军,靳武刚.金属基复合材料的发展及应用[J].化工新型材料,2002,30(10):32-35.

[3]陈剑锋,武高辉,孙东立,等.金属基复合材料的强化机制[J].航空材料学报,2002,22(2):49 -52.

[4]李凤平.金属基复合材料的发展与研究现状[J].玻璃钢/复合材料,2004(1):48-52.

[5]郑建新,刘传绍,赵波,等.颗粒增强金属基复合材料的加工现状.焦作工学院学报[J],2003,22(2):121-125.

[6]朱荻.国外电解加工的研究进展[J].电加工与模具,2000(1).