浅谈企业CAD信息集成和资源共享的实现

2011-10-19赵英

赵 英

(广西机电职业技术学院,广西 南宁 530007)

浅谈企业CAD信息集成和资源共享的实现

赵 英

(广西机电职业技术学院,广西 南宁 530007)

随着计算机及网络技术的发展和应用,企业已经广泛使用CAD/CAPP/CAM等技术,但它们相互独立,无法实现企业内部产品CAD信息沟通和分享。然而,企业产品信息需要统一管理,尤其是CAD图纸信息等技术文件的管理,或大到总部和各分支机构,小到各技术员之间的信息沟通和资源共享。为满足需求,针对性的推出了一套适合制造企业的CAD信息集成和资源共享的方案。

CAD;信息集成;资源共享

1 前言

随着计算机应用的发展,越来越多的制造性企业在设计、工艺、采购、生产、销售等过程中推行无纸化办公,就要求新技术、新软件的应用和支撑。虽新技术和新软件的应用促进了企业的发展,但同时又给企业带来了困难。对制造性企业,各部门、各机构乃至各设计人员的计算机辅助技术已经很成熟,尤其是产品开发部门、工艺部门基本都应用了 CAD技术,生产部门应用了SAP数据管理技术。但它们自成体系,都缺少有效的信息沟通和协调,出现“信息孤岛”的现象,且问题日趋严重,已经引起企业的关注,并已经着手探索和寻求解决的有效方案和办法。

2 各种计算机辅助技术在企业的作用

CAD,全称计算机辅助设计,指工程技术人员以计算机为工具,用各自的专业知识和工作经验,对工程进行总体设计、造型设计、绘图、分析计算等设计活动的总称。制造性企业工程技术人员一般常用 Autocad、CAXA、PRO/E、UG、CATIA等绘图软件辅助设计,输出大量的CAD二维和三维工程电子图,实现模块化,将大大缩短了手绘图纸的设计时间,并提高了设计准确性。计算机辅助设计包括内容很多,如概念设计、优化设计、有限元分析、计算机仿真、计算机辅助绘图、计算机辅助设计过程管理等[1]。

CAPP(Computer Aided Process Planning),全称计算机辅助工艺过程设计,产品设计信息输入、工艺决策、产品工艺信息输出。是通过计算机技术辅助工艺设计人员,以系统、科学的方法确定零件从毛坯到成品的整个技术过程,即工艺规程。

CAM,全称计算机辅助制造。

PDM,全称产品数据管理。基本原理是,在逻辑上将CAD/CAPP/CAM等信息化孤岛集成起来,利用计算机系统控制整个产品的开发设计过程,通过逐步建立虚拟的产品数据模型,PDM系统可以有效、实时、完整地控制从产品规划到产品报废处理的整个产品生命周期的各种复杂的数字化信息[2]。

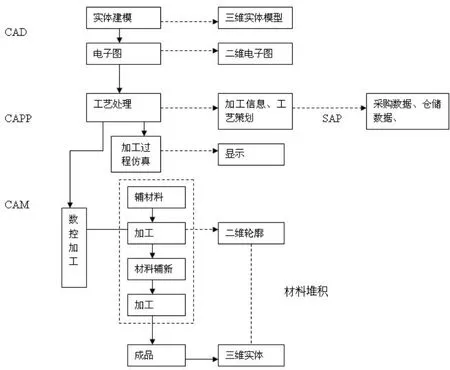

CAD/CAPP/CAM与PDM的相关性主要体现在以下过程,过程如图1所示。

图1 CAD/CAPP/CAM与PDM的关系图

3 CAD信息集成和资源共享

3.1 企业现状

CIMS技术在企业得到广泛的推广,其中主要的软件——CAD、PDM、ERP等,在企业信息化建设中发挥了巨大的作用。

但实际应用中,各种软件的接口问题,各部门的信息传递问题,容易被忽视。

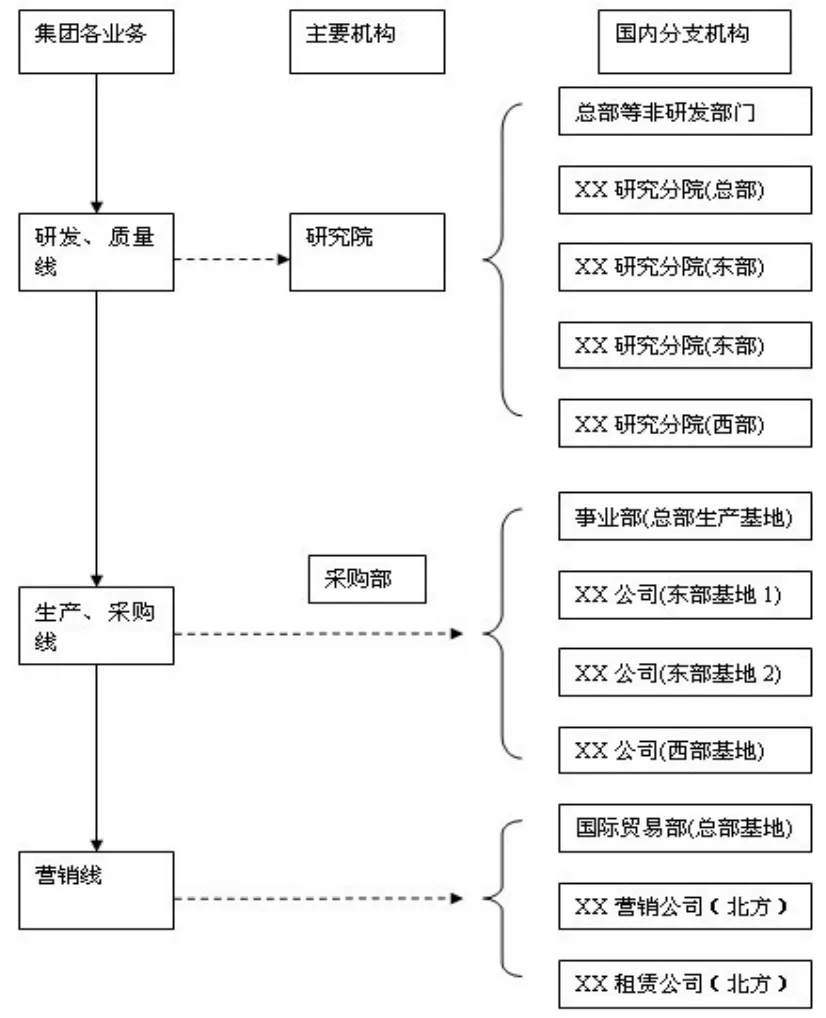

实地调研了一家国内著名的制造性工程机械厂商,该企业主要涉及产品的部门与机构如图2所示:

图2 企业产品的部门与机构关系图

可见,该企业拥有四大研发分支机构、四大生产基地、营销和融资公司,实现了产出、销售、研发分离,各研发分支机构根据产品模块设立和定位,生产基地也根据产品模块来定位。为实现集团化管理,该企业将产品规划、生产与采购计划和分配、信息规划及建设等统筹由总部管理和实施。具体业务如图3所示:

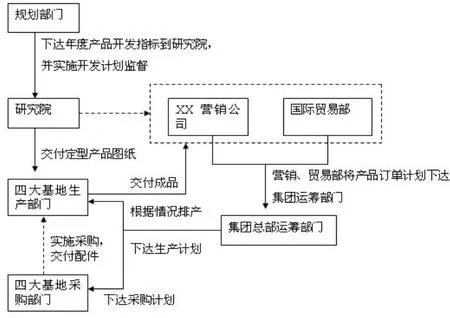

图3 企业业务示意图

形成了市场部门将销售信息统一传递到集团总部,由集团总部运筹部门将信息进行处理,对四大生产基地的实际情况进行排产并下达生产任务和计划,同时形成采购计划,各相关机构接到集团总部的计划和任务后实施的模式。

所有业务流程中,研发机构是产品信息输出的源头;工艺部门是产品信息加工部门,起到承接研发和生产的作用,工艺部门接收到设计部门的CAD图纸信息后,经过CAPP设计,生成一套工艺文件,并维护SAP系统,将信息零部件外协、自制、外购信息传递到采购部门;采购部门根据工艺策划生成采购订单,下发订单和图纸到上游供应商或企业生产部门;生产部门是产品最终实现的部门,销售和售后部门是产品形成商品和实施服务的部门。但整个过程的核心是产品,CAD信息是产品媒介形式。除设计部门外,其他CAD信息使用部门只涉及到CAD图纸信息的传递和使用,未涉及到输出CAD图纸的过程,需要的是CAD图纸信息正确有效。

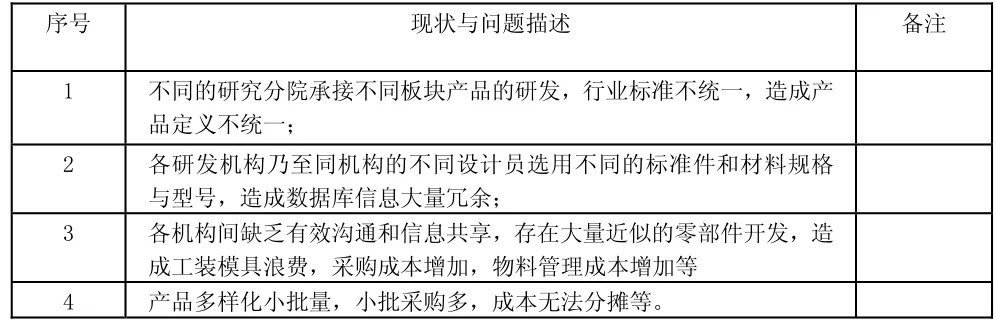

但由于集团各机构业务独立、地域分散,就难免出现一些问题,主要有以下几点:

表1 集团机构现状与问题

由于CAD设计源头控制对CAPP系统和CAM系统将产生重要影响,并且CAD产生的BOM表将成为PDM和SAP系统的重要输入。因此CAD信息必须及时反馈到PDM系统中,CAD信息能很好的集成起来,才能使设计信息更快达到其他环节,形成并行设计的开发环境。

可见,产品源头的管理关系到企业各个环节,如何有效管理好企业的产品信息源,影响企业产品过程控制的好坏,就要构建好企业的产品信息管理框架,尤其是CAD图纸等技术信息的管理。

3.2 产品信息管理框架设计

根据3C(CAD/CAPP/CAM)与PDM的相关性,企业现状与问题,可以看出,CAD是企业产品信息管理源头,规划好产品信息结构树,也能提供PDM的管理有效性。

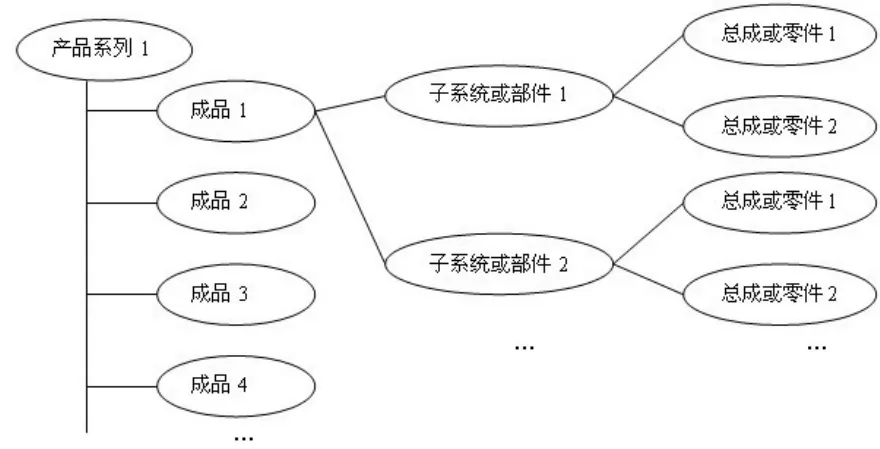

产品结构管理中,产品结构中所有节点如成品、系统或部件、小总成、零部件、原材料都统一定义为Item(结构条目),产品结构抽象为Item组成的产品结构树,产品信息树定义产品结构中的任一个Item为产品信息树的根节点,如图4所示:

图4 产品结构图

产品结构信息树是可定制的、动态变化的。企业的不同、企业信息化的推进程度、使用部门人员的不同等等,都可能使产品信息树发生变化。

3.3 CAD和PDM集成与信息共享

3.3.1 CAD系统的功能设计与研究

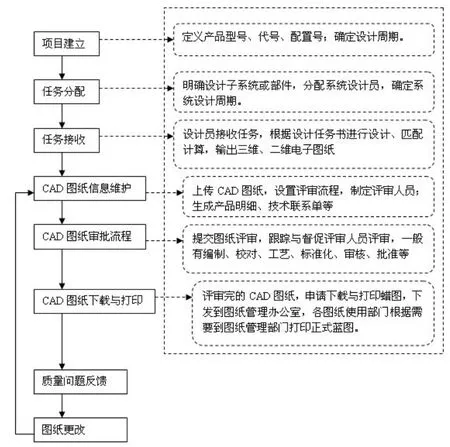

企业各研发分支机构CAD设计流程基本一致,具体如图5所示。

图5 企业各研发分支机构CAD设计流程图

为解决企业现状存在的问题,必须经过二次开发使机械CAD设计软件有良好的统一的应用框架结构、基于参数化的完备的标准件图库、数据库结构,营造开放环境实现信息共享,使设计员可以根据需要借用原有零部件资源,有效杜绝重复设计与资源浪费。要求机械CAD设计系统应具有以下功能:

(1)建立统一的设计图面、图幅、标注、标题栏格式;

(2)建立共享数据库、图形库,包括国家标准与行业标准、企业标准相结合的标准件图形符号库;

(3)提供用户审请建立、补充图形符号库的功能;

(4)提供对系统内图形符号库的快速、简便、灵活检索功能,包括查询、调用、插入。删除等;

(5)系统能读取标准件、外购件库,对安装图进行标注,并生成标准件、外购件明细表或标准件、外购件清单。3.3.2 PDM系统功能设计与研究

为有效集成CAD信息,也要求PDM具有以下功能:电子资料库和文档管理、产品结构和配置管理、生命周期(工作流)管理、集成开发接口。具体表现的基本功能如下:

(1)基本信息维护:包括工艺类型、产品结构类型、材料类型、标准件等信息库的维护;

(2)项目管理:项目的建立、人员的组织、人员的角色指派等;

宿州学院自2004年“升本”以来,根据皖北经济社会发展的需求,确定了立足地方、发展应用型本科的办学方向。其省级特色专业——地质工程专业于2007年开始招生,至2012年已有两届毕业生。由于办学定位准确,人才培养目标明确,毕业生就业状况呈良好趋势。但由于这个专业办学时间较短,不可避免地存在专业建设经验不足的问题。通过对毕业生就业状况进行调查与分析,可以进一步找出不足,提高应用型人才培养质量。

(3)产品结构管理:建立产品结构树,实现零部件装配功能;

(4)多维的权限管理:不同的用户在不同的工作组中有不同的权限;

(5)图纸与文档的管理、浏览批注:对各种图纸和文档按零部件族分类管理,提供多种查询手段和红线批注;

(6)可定制的报表生成:将结果输出奥Excel环境中,由用户定性格式定义;

(7)可定制的工作流程:产品在设计过程中的流程由用户定义。

3.3.3 CAD软件的二次开发

为实现CAD系统要求配置的功能,结合目前使用的最新软件,确定以Autocad软件为平台进行。其二次开发途径有两个,即文件开发和程序开发。文件开发是指根据用户的具体开发需求,按照AutoCAD提供的方法和文件格式,通过编辑AutoCAD系统所支持的ASCII码标准功能文件或建立同种类型新的ASCII码功能文件来开发AutoCAD,使其满足用户特定需求的方法。程序开发是指利用AutoCAD提供的编程环境和开发工具,通过编写程序来实现对AutoCAD开发的方法。借助于程序开发,可为AutoCAD扩充新的命令和定义,以满足用户具体的需要[3]。

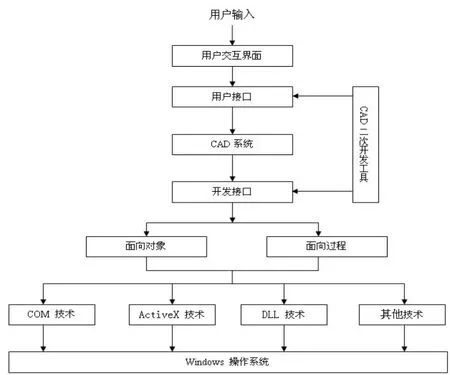

CAD软件二次开发的方式主要有DLL、API函数库形式和ActiveX Automation 两种。基于不同的CAD软件各有特点,对外提供的二次开发手段和方法也有所差异,经分析可抽取出较为通用的CAD二次开发模型,如图6所示:

图6 CAD二次开发模型图

集成环境

要实现集成,首先要有一个对信息进行集成的支撑环境,包括计算机及输入与输出设备等硬件和操作系统、数据库及各种应用软件,基本配置要求:

(1)硬件环境

分布式工程工作站和微机工作站等;

数字化仪器化图形输入板、独行扫描仪等图形输入设备等;

图形显示器、绘图仪、激光打印机等图形输出设备。

(2)软件环境

包括2D、3D造型、工程绘图、工程分析、数据编程和仿真等功能模块的CAD/CAPP/CAM、PDM应用软件;分布式数据库系统和工程数据库系统;网络系统和统一的产品数据交换规范。

集成模式

从软件开发的角度讲,用PDM作为集成平台,由PDM集成企业所有应用系统的功能,并在PDM上实现不同的应用系统之间的相互操作。根据本人教学工作经验,为实现 3C与PDM系统之间的集成,从模式上看可采用三种模式:封装模式、接口交换模式、紧密集成模式[3]。这里重点介绍紧密集成模式。在这种集成模式下,不同CAD系统成了PDM系统的有机组成部分,相互之间不仅可以共享数据,还可以共享操作服务,PDM具有对各种类型的信息提供全自动的双向相关信息的交换。应用紧密集成时,需要详细分析CAD的图形信息和PDM的产品结构信息,制定统一的产品数据之间的结构关系,这样当其中一个结构关系发生变化,则另一个自动随之进行调整,从而始终保持CAD的装配关系与PDM的产品结构的一致性。

信息集成与共享方案

结合考察企业的实际情况,根据企业产品开发流程要求,具体流程如图7所示:

图7 企业产品开发流程图

根据以上流程,具体信息集成与共享方法有:

(1)为尽可能减少CAD系统原材料、标准件、通用件的规格和数量,要求应用CAD绘图软件时只能统一从数据库中选取。

CAD系统的原材料、标准件、通用件信息统一由标准化员规范,系统管理员从PDM系统录入与维护。数据库信息在设计员运行CAD软件时自动匹配到CAD标题栏以供选取。

(2)通过PDM权限分配,设置不同层级的技术人员可浏览、下载不同模块的产品信息。

(3)产品经理或项目经理通过PDM系统,建立项目,指派人员,明确任务和完成时间。

(4)首先由总体设计人员录入产品总装配图或整机外形图信息后,并建立产品结构树后,各系统设计人员登陆 PDM系统后,会自动接收到任务信息,录入存在电脑本机的产品CAD电子图纸,各相关系统会自动匹配到产品结构树中,可通过产品完整性、准确性、关联性检测录入图纸的情况。例如整机中的一个子系统或部件装配图,由若干子总成或零部件组成,子总成又有下一级分总成或零部件组成,各级图纸是否完全关联,可检查出图样编号和明细问题;准确性查询可以检查出明细与零部件图的原材料类型、规格,以及明细与零部件数量是否正确;完整性查询可以检查出整机各层级图纸是否完全录入等。

(5)设计员录入CAD图纸信息后,经自检后,生成明细和技术业务单等文件,设定评审流程并制定评审人员后,提交相关图纸与相关文件,完成评审后,进行标识与归档,CAD图纸信息会自动维护到PDM产品大类数据中。

(6)各设计员可通过按PDM产品大类按钮或产品查询按钮,检索或查询PDM系统中所有产品的CAD图纸信息,双击后,自动打开CAD软件,可查看图形信息。

(7)各模块产品设计员可以通过PDM集成,调用数据库中原归档图纸,实现共享。

4 结束语

文章讨论的是如何实现CAD信息集成和资源共享,主要是针对存在产品多元化、地域差异化、产品资源统一管控的制造企业在推广CAD、PDM、CIMS等信息化技术时遇见“信息孤岛”等实际问题而提出的一个具体解决方案,目的是在整个企业中形成一个有效的集管理、集成、共享的信息网络,企业所有涉及产品的过程都能体现在信息网络,真正形成CAD网络化协同设计。

[1] 董秉枢,李学志,等.机械 CAD 技术基础[J].北京:清华大学出版社,1996.

[2] 董秉枢,李建民.产品数据管理(PDM)技术[J].北京:清华大学出版社,2000,11(1):1-3.

[3] 王贤坤.机械 ACD/CAM 技术、应用与开发[J].北京:机械工业出版社,2001.

Talking about CAD information integration and the achievement of sharing resources

ZHAO YING

(Guangxi Technological College Of Machinery And Electricity,Nanning,Guangxi,530007,China)

Along with the computer and network technology development and application, the enterprise has widely used CAD/CAPP/CAM technology, but they are independent, unable to realize the enterprise internal product CAD information communication and share.With the enterprise development and expansion, they have set up independent or the independence of product design, process development institutions and production base of production and marketing, or separation,regional diversity at home and abroad,However the enterprise product information need unified management,especially CAD drawings information technology and file management, or to headquarters and the branches to the technician training of small between information communication and resource sharing. To meet the demand, specific to a set of suitable for manufacturing enterprise CAD information integration and resource sharing scheme.

CAD;Information integration;Resources sharing

G203

A

1008-1151(2011)08-0029-04

2011-06-22

赵英,广西机电职业技术学院教师。