四角炉煤粉再燃的实验研究

2011-10-18郭跃年林树彪田晓军

郭跃年,林树彪,田晓军

(1.山西漳泽电力内蒙分公司,内蒙古 呼和浩特 010010;2.山西省电科院,山西 太原 030001;3.山西电力勘探设计院,山西 太原 030001)

煤粉再燃是一种有效的低NOx燃烧技术,对此,国内外科研人员在一维燃烧室实验台上进行了多方面的研究[1],[2],[3],[4],取得了一定成果。但再燃的效果是与一定的锅炉燃烧方式相联系的[5],我国电站锅炉燃烧器普遍采用四角布置,为将该技术有效推广至电站锅炉,获得可供参考和借鉴的资料,本文在一台半工业四角炉上进行了煤粉再燃实验,获得了四角炉煤粉再燃实现低NOx排放的数据资料。

1 实验装置及实验方案

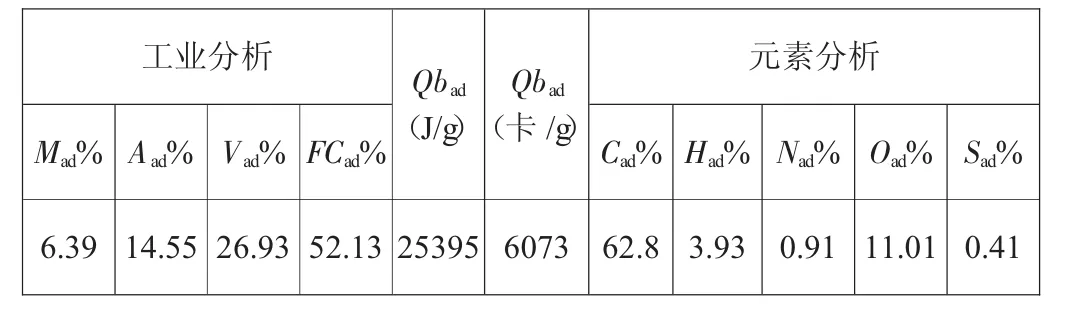

实验用煤煤质分析见表1。

表1 实验用煤煤质分析

实验台为半工业、固态排渣、四角喷燃煤粉锅炉,采用Π型布置。炉膛为正方形,截面尺寸1100mm×1100mm,高12529mm,四周布置有水冷壁。再燃系统自行设计,包括有再燃粉仓、绞笼给粉机和风粉混合器。各风管利用靠背管和微压计来测量和控制流量,给粉量通过电机转速调节。锅炉热功率为1.40MW。燃烧器喷口布置沿高度依次为:下二次风、一次风、上二次风、再燃喷口和燃烬风。

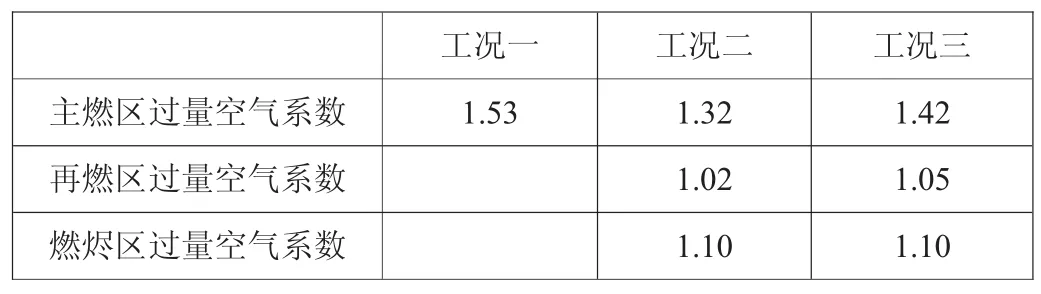

本文研究四角炉煤粉再燃的效果,着重考虑主燃区过量空气系数对再燃实现锅炉低NOx排放的影响,以及再燃方式对锅炉性能的影响。设计工况见表2。

表2 煤粉再燃实验工况表

炉内各燃烧区和尾部烟道烟气成分采用MLT Analyzer烟气分析仪在线分析记录,所有烟气成分浓度测量值均转化为6%氧量下的值,以利于对照分析。炉内温度利用红外高温仪测量,飞灰含碳量采用等速飞灰取样装置测量。

2 实验结果与讨论

2.1 再燃作用效果和影响因素

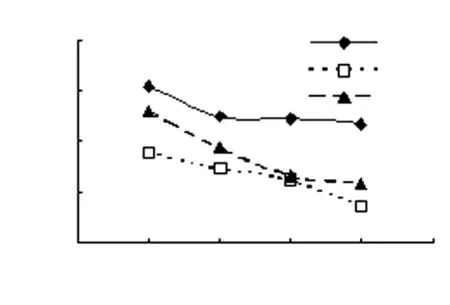

图1 锅炉延程NOx浓度变化

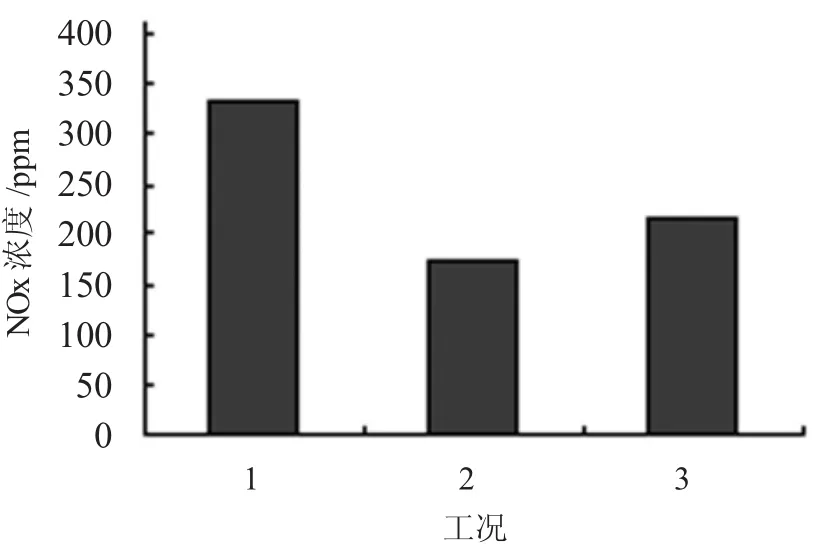

图2 锅炉不同工况尾部烟道NOx排放

如图1(图中横坐标炉内位置1为主燃区,2为再燃区,3为燃烬区,4为尾部烟道)、图2,工况一为空白工况,工况二、三为再燃工况。由图1可知再燃技术的应用,有效地降低了炉内各个位置的NOx浓度,并且实现了锅炉总体的低NOx排放。与空白工况比较,工况二实现的脱硝效率为44.7%,工况三的脱硝效率为34.97%。煤粉再燃实现低 NOx排放的原因已经有诸多文献[1],[2],[3],[6]介绍,主要归结为以下两点:一方面在于燃料分级燃烧减少了NOx的生成量,另一方面,再燃区的还原效果是实现低NOx排放的主要因素。再燃的效果与各燃烧区参数相关。工况二和工况三的其他条件相近,主燃区过量空气系数较低,NOx生成量少,最终NOx排放量低于工况三,因而主燃区的过量空气系数是影响脱硝的因素之一。但是值得注意的是:工况二、三在燃烬区位置的NOx排放量相差不多,说明工况三在炉内的脱硝效率更高。这一现象可以解释为工况三主燃区的NOx浓度大,其脱硝率相对较高。工况三尾部烟道的NOx浓度高于工况二,分析认为工况三燃烬区温度较高,易于TFN的氧化,造成一定量NOx的再次生成。由于实验炉调节条件有限,上述再燃工况均在再燃区过量空气系数大于1的情况下进行,但依然获得了好的脱硝效果。文献[6]认为,燃料N的存在可以使还原反应在弱氧化氛围内实现,本文的实验结果与之相符。另外,炉内的弱氧化氛围可以保证设备的安全。

2.2 再燃对炉内氛围的影响

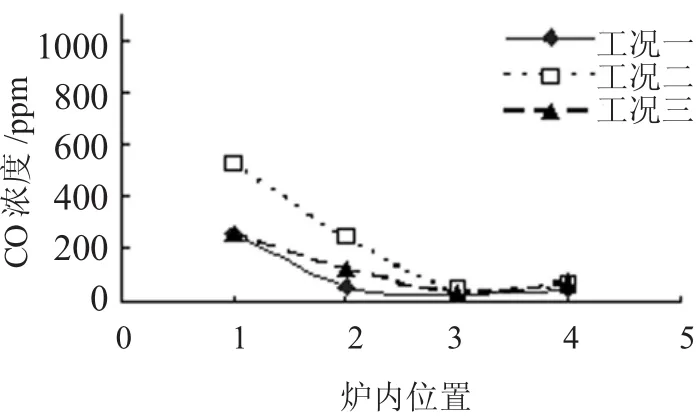

图3 锅炉延程CO浓度变化

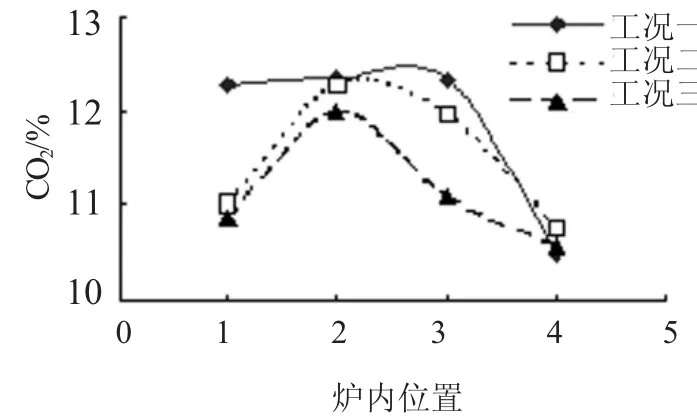

图4 锅炉延程CO2浓度变化

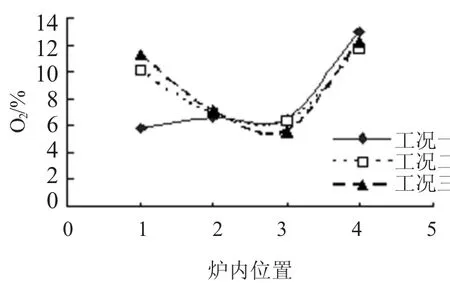

图5 锅炉延程氧量变化

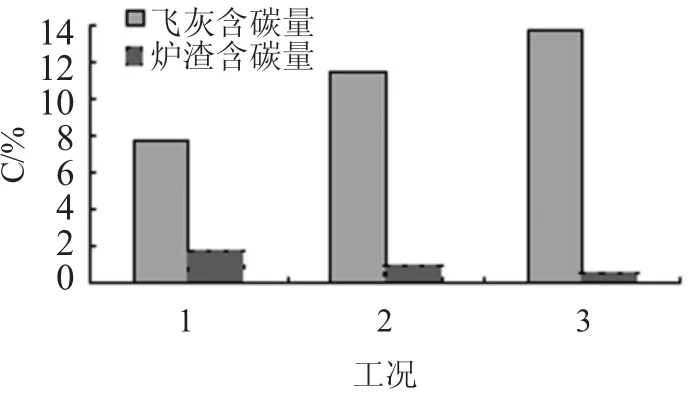

图6 再燃技术对灰渣含碳量的影响

如图3,采用再燃技术运行后,由于再燃工况主燃区的过量空气系数相对较低,燃烧不完全,到燃烬区前,炉内CO浓度较空白工况高。燃烬风的引入使未完全燃烧物进一步反应,结果各工况尾部烟气中CO排放量相差不多。这一现象说明,在本实验台上,再燃对于气体不完全燃烧损失的影响相对较小。图4反应了再燃对锅炉CO2排放的影响,对再燃工况而言,首先是主燃区燃料的燃烧,烟气中CO2浓度增大,而后烟气进入再燃区,与再燃燃料发生还原反应,稀释作用降低了CO2浓度,虽然在燃烬区以后又有一定量的燃料燃烧生成CO2,但最终由于漏风稀释等原因,CO2浓度下降,图中尾部烟道处CO2的值说明再燃对于锅炉CO2的排放影响也不是很大。图5给出了不同工况下炉内氛围的变化,主燃区是氧化性氛围,由于燃料燃烧,氧量逐渐降低;在再燃区,再燃燃料的投入会使炉内形成弱氧化氛围,在该处,再燃工况的氧量低于空白工况。此后,如在燃烬区有燃烬风的引入,氧量将增加,氧化性气氛增强。

2.3 再燃对锅炉灰渣含碳量的影响

如图6,由于再燃工况中主燃区给粉量减少,炉底渣含碳量分别比工况一下降42.86%和65.84%,但再燃煤粉的投入使飞灰含碳量较工况一增大47.93%和75.97%,由于飞灰含碳量高于炉底渣含碳量,再燃工况锅炉固体不完全燃烧损失增加。本实验中,再燃的投运使锅炉的燃烬率变差,q4损失增大,空白工况的q4损失为1.53%,而工况二和工况三的q4损失分别为2.32%和2.82%。炉内停留时间的减少、燃料分级和还原区的存在是燃料燃烬率减少的直接原因。在工业应用中,应该合理分布各燃烧区,优化再燃燃料量以减少q4损失。

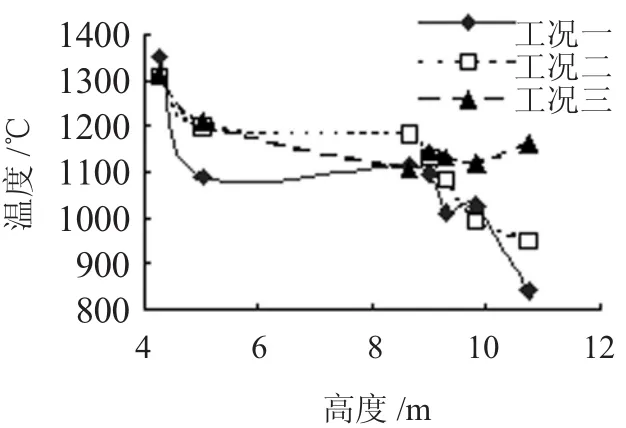

2.4 再燃对炉内温度场的影响

再燃是一种燃料分级燃烧方式,由于各处燃料和配风情况与普通燃烧工况的差异,造成炉内温度场变化,见图7、图8。主燃区温度受工况变化影响不大;由于再燃燃料的添加,再燃工况在炉内再燃区位置的温度高于空白工况;燃烬风的引入使燃烬区位置再燃工况温度低于空白工况,此后燃料的燃烬使炉膛出口温度再燃工况高于空白工况。由于再燃技术的应用使炉膛出口温度增高,会对对流烟道受热面的安全造成一定影响,因而需进一步研究以确定最佳的出口温度范围。

图7 实验炉左墙温度分布

3 结论

(1)在四角喷燃煤粉炉上应用煤粉再燃技术,可以有效降低NOx的排放,本文进行的研究获得了最高44.70%的脱硝率。高的主燃区过量空气系数造成较多的NOx生成,虽然炉内脱硝效率会较高,但整体NOx排放量也高。有效地控制主燃区过量空气系数,可以获得好的再燃效果。

(2)由于燃料N的存在,再燃脱硝可以在过量空气系数略大于1的氛围内进行。

(3)在本文的四角炉实验中,再燃技术的采用对于其他烟气成分的最终排放值影响不大,但使锅炉的灰渣含碳量提高,燃料的燃烬率变差,q4损失增大。

(4)再燃技术的应用使炉内温度场发生变化,相对于普通燃烧方式而言,再燃区位置的温度提高,燃烬区位置的温度下降,炉膛出口温度升高,针对这种变化,在实际应用时需要合理布置受热面,注意出口处热交换设备的安全。

[1]Joseph G.De Angelo,An Evaluation of Micronized Coal Reburning for Nitrogen Oxide Emissions Reduction in Pulverized Coal-Fired Electric Utility Boilers,Dissertation,Binghamton University,State University of New York,April 2001.

[2]L.D.Smoot,NOx Control Through Reburning,Prog.Energy Combust.Sci[J],Vol.24,385-408,1998.

[3]钟北京等.煤粉再燃过程中NO异相还原机理的重要性.燃烧科学与技术[J],2002,8(1),6~8.

[4]吴少华等.采用超细煤粉再燃技术降低氮氧化物排放.中国电力[J],2003,30(2),1~4.

[5]郑巧生译.天然气再燃一种低成本的NOx控制技术.锅炉技术,1995(9),23~27.

[6]钟北京等.煤的挥发分对NOx再燃特性的研究.燃烧科学与技术[J],2000,6(2),185~189.