200MW汽轮机组高-中压转子联轴器对中铰孔

2011-10-18顾剑英

顾剑英

(华电能源牡丹江第二发电厂,黑龙江 牡丹江 157015)

1 引言

200 MW汽轮机组高、中压转子常采用两转子三支点的支承方法,这种支承形式的特点是高压转子只有一个轴瓦,无轴瓦的一端,借助于中压转子的联轴器止口来支承。由于高压转子减少了一个轴瓦,缩短了高压转子轴端长度,增强了转子刚度和运行时的稳定性。但随着机组检修次数的增多,联轴器止口由于磨损导致间隙逐渐增大,对轮销和销孔也因反复拆装而逐渐磨损和拉伤,使转子圆周得不到止口的辐向控制,联轴器在连接后的圆周值不能保证在合格范围内,导致机组运行产生振动,这时最简单实际的办法是对高、中压转子联轴器进行铰孔重新配制新对轮销。

2 三支点两转子支承结构介绍

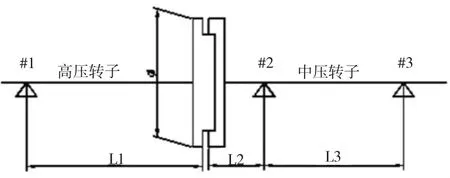

华电能源牡丹江第二发电厂#5、#6机组为前苏联产K-215-130-Ⅰ型高压汽轮机组,#7机为哈尔滨汽轮机厂产N200-130-535/535型高压汽轮机组,这两种机组的高、中压转子均采用两转子三支点的支承方法,见图1。

图1 高、中压转子支承示意图

因止口控制辐向位置,这种对轮在联轴器找中心时只测端面值,圆周值不必测量。这种联轴器在测量中心时有两种方法:第一种是高压转子借助联轴器止口支承来测量;第二种方法是高压转子借助轴瓦支承进行测量。

3 联轴器晃度增大的原因

该厂#5、#6机组于1990年投产,在2003年的#5机组大修工作中,工作人员采用高压转子借助联轴器止口支承的方法进行了联轴器找中心的工作,在大修结束后,用#2轴承盖上的挠度表进行测量时发现#2联轴器的晃度值为0.13 mm,而大修前测量的晃度值为0.07 mm。为此笔者进行了以下分析:

(1)查阅该机组的安装记录,#2联轴器的晃度值为0.075 mm,说明该晃度增大是在此次大修中造成的。

(2)鉴于在大修期间测量高、中压转子晃度没有出现超标现象,所以基本上可以排除高、中压转子弯曲的可能。

(3)由于中压转子在此次大修中曾返哈汽厂车削#2轴颈,所以不能排除#2轴颈由于加工所造成的晃度大或与原轴心有偏差的可能。

(4)高、中压转子虽然是刚性止口连接,但由于检修次数较多,原止口间隙已经达到0.35 mm左右,基本失去了对轮靠止口对中的作用,两转子的对中只是靠12个对轮销孔对中。但由于机组安装铰孔时,高、中压转子对中质量就不高(高压转子对中后对轮处晃度为0.075 mm),加之在前4次大修和前几次抢修过程中,对轮销孔的损伤非常严重,早已不符合检规要求“对轮销孔若拉毛严重,应重新铰孔并配制新销”的规定(由于本厂没有铰孔的刀具,所以不具备条件)。所以不能排除由于对轮销孔拉毛严重造成的高、中压转子对中偏差。

4 处理过程

基于以上的分析,工作人员采取了比较稳妥的方法,决定先将高、中压缸上缸全部揭开,测量高、中压转子轴弯曲(自由状态),排除转子弯曲的可能;同时也可以排除#2轴颈机械加工可能造成的轴颈晃度大和与转子中心偏差的可能。排除了以上两点,最终确定了是由于#2对轮销孔拉毛严重造成的高、中压转子对中不好,只能采取重新铰销孔,配制新对轮销子的方法予以解决。

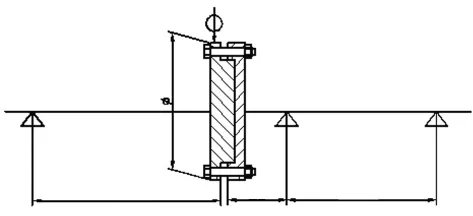

找到了问题所在,剩下的关键工作就是具体实施:首先要进行两转子重新对中工作,保证联轴器找中心符合规定要求;然后用4个工艺销子(比销孔直径小1 mm)临时连接并测量高压转子圆周晃度,每次测量后将晃度最大点旋转到顶端,微微松开工艺销子,轻轻用紫铜棒在高压转子联轴器上敲打,并用一只百分表在上面监测,见图2。

图2 晃度调整示意图

当百分表读数指示高压转子联轴器下降了晃度值的1/5时,就立即对称拧紧4个工艺销子,再次进行晃度值的测量。如此反复几次,直至达到两半联轴器在工艺销子拧紧后晃度差值与转子单独测量时对应点的晃度差值相符,其误差不大于0.02 mm(对中后高压转子对轮处晃度最大为0.02 mm,中压转子对轮处晃度最大为0.03 mm)。

进行铰孔时,先在对称部位铰好两个孔,配穿正式销子;盘动转子,依次铰其他销孔,铰好的销孔应与联轴器的法兰端面垂直,不得偏斜。要求按垂直直径上的4个销子质量配制(包括螺帽和垫圈),各销子质量误差不大于10 g。新铰销孔和新配销子的公差为间隙配合,一般销子与销孔之间应为H7(0~+0.025 mm)、H6(0~-0.016 mm)的间隙配合,销柱表面粗糙度Ra值为6.3 μm,销孔表面粗糙度Ra值为3.2 μm,螺孔与螺栓的锥度及椭圆度均≤0.02 mm,符合国标GB1800~1804—79的标准及行业标准DL5011—92的要求。

穿新销时要涂加润滑剂后用小铜棒或小铅锤轻轻打入(注意开口销孔的方向),若有打不动或感觉较紧时,不允许用大锤硬打进去,要马上反方向退出,处理拉伤的销孔和销子,对拉毛严重的要马上重新铰孔,重新配制新销。在对称穿进的第二个、第四个销子时都要复查联轴器圆周晃度符合要求后将螺母锁紧。最后全部穿入后还要复查联轴器圆周晃度符合要求,此时的高压转子对轮处晃度最大为0.04 mm,相位是第四点(#1飞锤对应相位1点位置,逆旋转方向排列1~8点),然后又将各销子对称依次退出,同时再次穿上4个工艺销子,保持高、中压转子对中不变,目的是对刚退出的销子孔拉毛的部位进行机械磨光处理,对拉毛严重的#1、#8销孔采取了重新铰孔,重新配制新销的方法,直至保证各销子在对中状态下穿入、退出不发生严重拉毛为止。

5 处理后的结果

经过以上的处理,完全消除了由于对轮销孔拉毛严重而造成的高、中压转子对中不合格的问题。实践证明,在扣缸之后,穿上所有对轮销子并锁紧螺帽后测量高压转子对轮处最大晃度值为0.05 mm,中压转子对轮最大晃度值为0.04 mm。比安装时的0.075 mm还小了0.025 mm。总结这次问题处理过程,笔者认为,首先要保证铰孔前转子的对中晃度值越小越好,最好不超过0.02 mm;其次是铰孔的工艺,要保证锥度和光洁度;最后是始终要尽量保持转子最初的对中状态不被破坏,配穿销子时要注意工艺,防止再次拉毛而被迫重新铰孔,因为多次的铰孔会造成铰刀尺寸不够大而无法进行继续铰孔的严重后果(如果真发生此类情况,只能采取镗扩孔后重新配制套筒的方法予以弥补,但此方法过于复杂和耽误时间,最好避免)。另外要注意的是,在铰孔前准备新销子数量要比实际使用销子的数量多10个左右(此次12个销孔共准备了20个新销子,全部使用)。

6 结束语

200 MW机组目前属于我国火力发电厂的主力机组,数量较多,因此在检修中一定要注意对轮拆前和拆后的圆周晃度测量和检查,发现问题及时处理。另外,在类似的刚性联轴器与半挠性联轴器上,也常因对轮销与销孔损坏而导致转子连接后对轮晃度大,如果不能得到重视和处理,势必造成机组启动后轴振、瓦振超标的缺陷,威胁机组安全稳定运行。