MBR污水处理工艺在屠宰废水中的应用

2011-10-15郑洪亮

郑洪亮,郭 廷

(祥光铜业有限公司,山东 聊城252327)

1 引言

屠宰废水呈红褐色,有腥味,含有大量血污、皮毛、碎骨肉、蹄角、油脂和内脏杂物。CODCr、BOD5、氨氮、SS等指标均较高,如CODCr600~6 000mg/L、BOD5300~3 000mg/L、SS 400~2 700mg/L,BOD5/COD≥0.5,可生化性优良,无毒性。在我国屠宰行业是略次于纺织、造纸行业的废水排放大户,我国从20世纪50年代开始考虑对屠宰行业的废水处理,80年代以后,新的处理工艺和技术逐渐被开发并得以应用,屠宰废水的处理程度也不断提高。我国自20世纪90年代起,开始对MBR工艺进行研究,自2006年开始出现万吨以上的MBR应用工程,此后其应用在我国获得了较快的发展。作为废水排放大户的食品屠宰废水,其废水处理后作为中水回用的工艺在国内很少,然而使用MBR新工艺的更是少之又少。某污水厂建于2005年,2006年正式投入运行,其处理污水为一集团公司的家禽屠宰废水及酒店食堂等生活小区废水,处理规模为10 000t/d。该厂设计时创造性地大胆应用具有国内国际领先水平的MBR工艺,出水水质达到国家景观回用水水质,处理完中水经管道直接送至下游冶炼行业全部回用于生产用水。截止到2011年,该厂已经连续运行5年,其出水水质稳定,出水效果好,并通过自主摸索创新,总结出一定的运行控制技术。

2 污水厂工艺流程介绍

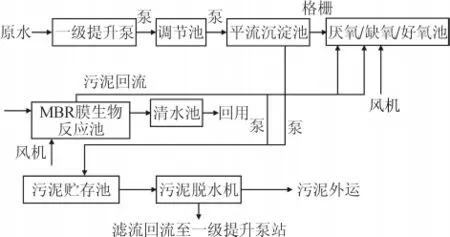

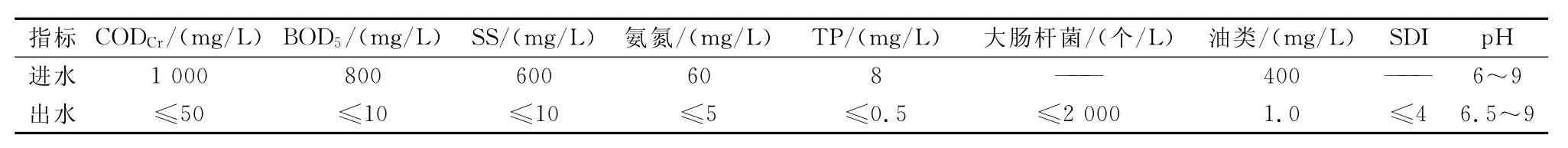

污水厂流程见图1,表1。

图1 污水处理工艺流程

表1 污水站进、出水水质指标

3 屠宰废水处理中MBR生产运行控制介绍

3.1 MBR进水指标控制

因为MBR膜采用微孔过滤,其设计过滤孔径为0.01~0.1μm,所以对进入 MBR膜池的混合液内不得含有任何大块固体和杂物,负责很容得对膜丝造成损伤,增加膜丝的断丝率,造成出水水质不达标。为此,在进入A/A/O生化池前,废水需要经过粗格栅、阶梯式细格栅、转鼓式细格栅等多次过滤截流污水中的细小固体物质。MBR膜池虽然也具有一定的生化处理能力,但其主要还是靠过滤能力,其要求进水的最大负荷为COD≤100mg/L。因此,前期的物理沉淀和生化工序需要将来水中的85%的COD去除,同时油类污染物也要在前工序彻底分解去除,否则会吸附在膜丝表面,影响产水率。

3.2 MBR现场运行控制

MBR系统主要由膜架、产水管路、反洗管路、加药清洗管路、曝气管路、气动阀门、真空系统、产水泵、污泥回流泵、剩余污泥排放泵、在线清洗泵、化学清洗泵、PLC自动控制系统、仪表气管路等组成。主要核心设备是产水泵、污泥回流泵、气动阀门以及附属设备。

MBR膜池内必须保证液位不低于膜架顶部,如果必须放空。放空时间不得超过20min,否则必须人工向膜丝表面喷洒清水保证膜丝表面不会因脱水造成膜丝接触空气后老化损伤。膜池放空完毕重新注水时,在液位达到半池深度时,就要把曝气打开,好把进入到膜架曝气管内的水排出,保护曝气管路及风机安全。

MBR池初期投用时,必须先要空曝气24h,将膜丝表面的保护膜彻底分解后,在进水运行。膜池必须先要开启曝气系统,然后开启污泥回流系统,最后开启产水系统。开启产水系统时,先要手动操作现场各个气动阀门,检查其启闭是否正常,启闭时间是否超时(小于2s)。膜池初次产水,要将产水泵出口阀门调小,保证初期产水量在设计量50%以下,运行12h后,按照10%能力逐级提升。膜池产水后,必须经常注意检查产水流量和膜丝负压。要求膜池产水量必须稳定,要求波动值在5m3/h以下。膜池负压必须小于-30kPa。

MBR膜池正常运行期间,每班必须每2h点检水泵、阀门、管路系统一次。保证水泵轴承、电机、电流正常,阀门动作正常,管路系统无破损无泄漏。上位机上的MBR系统检测画面必须每10min查看一次,检测各个设备是否正常、自控系统有无故障报警、各种在线检测仪表有无异常。每天必须人工取样检测各组膜池的出水水质,尤其注意各组膜池的出水浊度。如果发现出水浊度超过10度,则必须停止该组膜池,对膜池内膜丝的断丝情况、产水管路密封性等进行检查,发现问题后及时处理,以防止长期膜丝内混入污物造成膜丝内部污染影响产水效果。

4 屠宰废水中MBR膜污染控制

MBR系统因为为浸没式真空冲洗式负压过滤产水方式,其膜丝表面直接浸泡在高浓度活性污泥混合液中,膜丝表面经过长时间真空抽吸过滤,表面很容易形成污堵。本厂MBR膜组系统采用了PLC自动控制系统,系统会根据时间控制器自动实现膜池的9min产水1min反洗的循环动作,反洗时利用水泵直接向膜丝内部注入向外渗透将堵塞膜孔冲开,以保证膜池系统的膜负压不会上升太快。该MBR系统每个膜架底部设有曝气系统,利用从底部曝气方法,通过上升的大量气泡,使垂直上下悬挂的膜丝抖动起来,这里利用膜丝自身的抖动将附着在膜丝表面的活性污泥脱落,气泡也同时对膜丝表面产生摩擦冲刷作用,利用这几个方面措施有效地减缓了膜丝过滤空隙的污堵。在MBR膜组件底部采用管式粗孔曝气,使膜丝在水中维持混合液紊动,可减缓污泥在膜表面沉积,控制膜污染,提高膜使用寿命。但曝气量太大增加能耗,曝气量太小加剧膜污染,通过实验结合膜过滤阻力和污泥特性分析得出最佳膜曝气量与产水量之比为12∶1~15∶1。`

为了充分有效保护膜丝,膜丝在负压超过-30kPa时,就需要停止膜组产水,进行相应的在线清洗和化学清洗操作。通过长期的生产摸索,MBR膜系统一般在产水达2周后就需要在线清洗一次,膜丝一年内需要化学清洗一次。在线清洗需要利用低浓度的次氯酸钠进行浸泡清洗,化学清洗时则要先经高浓度次氯酸钠清洗后再用一水柠檬酸或者稀盐酸进行浸泡清洗以除去膜丝表面长期形成的固体垢类物质。在线清洗和化学清洗之前,首先使用人工用高压水对膜丝表面冲洗,则清洗效果会更佳。因为MBR膜丝材质都含有有机成分,所以药剂清洗不易过频,尤其是化学清洗最好周期不低于半年,以降低对膜丝的损伤,减缓老化延长膜丝寿命。

进入MBR膜池内的活性污泥混合液,其污泥浓度的大小和污泥性状的好坏也对膜污染造成很大的影响。MBR最大的优点就是直接代替了二沉池和超滤池,并且可以在高浓度污泥负荷下运转。但是,并不是污泥浓度越高越好。污泥浓度在超过8g/L后,生化系统就很容易出现污泥膨胀现象,污泥也开始出现老化现象,这时的污泥絮体很小,泥水分离很慢,这样很容易加大膜丝的过滤负荷,造成膜丝的污堵。当然,污泥浓度也不是越小越好,当污泥浓度低于3g/L时,污泥负荷加大,造成进入膜池的水质超标,有机物分解不彻底,同时污泥出现发黑絮体松散性状,这更容易造成膜丝的污堵。最适合的浓度为5~8g/L,这时的污泥活性最好,污泥絮体大成链状,泥水分离速度快,膜丝的过滤能力也随之加强,从而有效地控制膜污染程度。

[1]曾一鸣.膜生物反应器技术[M].北京:国防工业出版社,2007.

[2]高春娣,王淑莹.DO对有机物降解速率及污泥沉降性的研究[J].中国给水排水,2001,17(5):12~15.

[3]张传义,王 勇.一体式膜生物反应器经济曝气量的试验研究[J].环境科学,2004,24(5):11~15.

[4]刘 锐.膜-生物反应器和传统活性污泥工艺的比较[J].环境科学,2001,22(3):20~24.

[5]郑 祥,樊耀波.膜生物反应器运行条件的优化及膜污染的控制[J].给水排水,2001,27(4):41~44.