数控车床调心夹具的设计

2011-10-11张丽君

张丽君,刘 莹

(中航工业哈尔滨轴承有限公司 研发中心,黑龙江 哈尔滨150036)

1 前言

我公司近两年购进数控车床,数控车床自动化程度高,加工精度高,具有稳定的加工质量,可进行多坐标的联动,能加工形状复杂的零件,生产效率是普通车床的3~5倍。数控车床使用三爪夹具车削轴承套圈,这种夹具夹紧变形大,有时椭圆、棱圆达不到车工艺要求,为此设计了能够自动调心的夹具应用在数控车床上,设计φ80~120调心夹具、φ120~160调心夹具。使用调心夹具进行车加工,满足车工艺技术要求。调心夹具夹紧变形小,棱圆、椭圆达到车工艺要求,提高车加工造型质量,提高产品车加工尺寸、几何精度,保证产品质量,提高生产效率。

2 数控机床三爪夹具工作原理

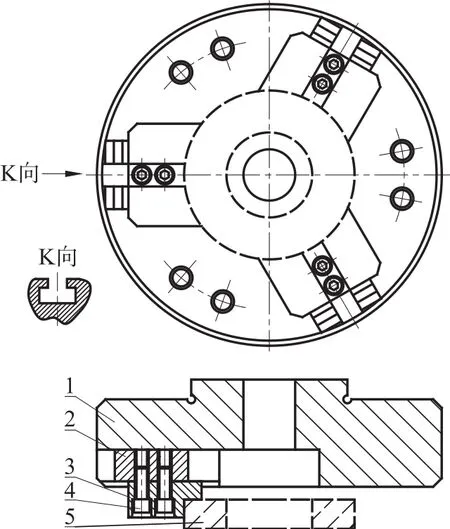

数控车床使用三爪夹具车削轴承套圈(见图1),是由一个夹盘体1、三个T型块2、三个夹爪块3、紧固螺钉4组成,简称为三爪夹具。

图1 三爪夹具

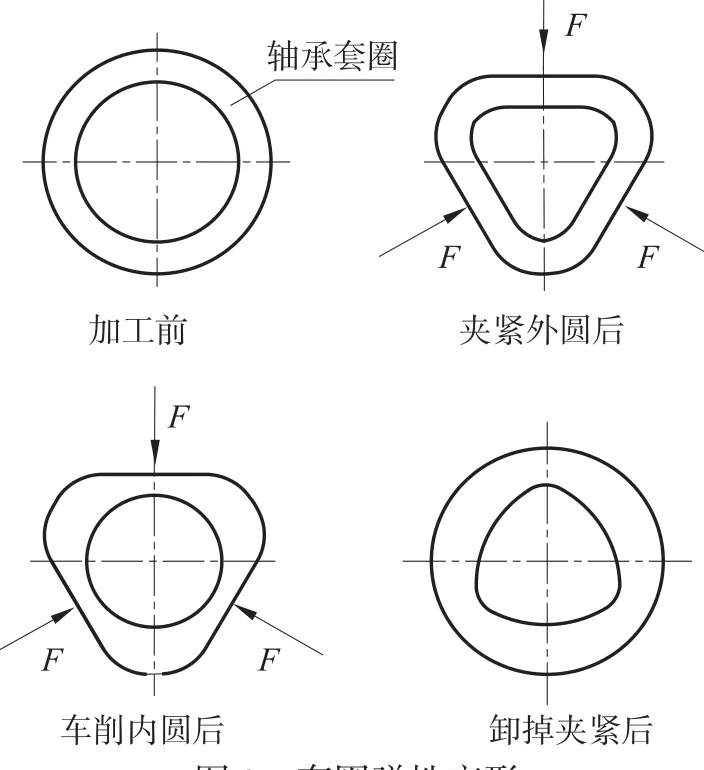

工作原理:将T型块安装在夹盘体T型槽内,三爪夹块齿与夹盘体齿咬合通过紧固螺钉将其连接起来,根据工件外径的大小将三个夹爪块的位置定好,通过液压和气动装置,驱动夹盘实现夹紧工件和松开工件。在车削轴承套圈过程中,三爪夹具夹紧可靠,夹紧力较大,由于轴承套圈壁厚比较薄,夹紧易产生弹性变形(见图2),三点夹紧轴承套圈外圆车削内圆。

图2 套圈弹性变形

卸掉夹紧后,轴承套圈内圆产生弹性变形,因此棱圆度、椭圆度达不到车工艺要求,对以后各工序的加工造成不同程度的复映误差,影响加工精度,有的误差无法消除,造成人力、物力和工时浪费及经济损失。

3 数控机床调心夹具的设计

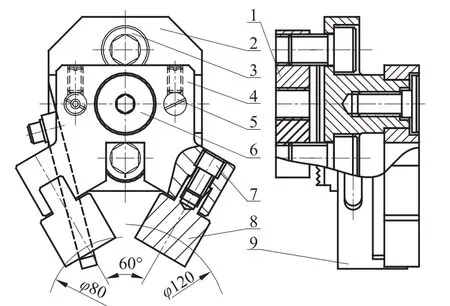

为保证产品质量,更好地发挥数控车床高精度车削的优势,经过深入探讨和研究设计了φ80~120调心夹具、φ120~160调心夹具(见图3)。

图3 调心夹具

是由T型块1、夹爪体2、螺栓3、外夹爪4、顶销5、调心螺栓6、螺栓7、夹爪块8、定位9构成,使用时三套组成一对装在夹盘的T型槽上。每一个夹爪体有两个夹爪块与工件接触,三个夹爪体共六个接触点,均布在套圈外径的圆周上,当夹爪上的两点受力不均时,夹爪体通过调心螺栓和两个顶销来回转动,使两个接触点的作用力趋于平衡,起到自动调心作用,称为调心夹具。因此,使用这种调心夹具夹紧工件时,利用可调心结构,六点夹紧工件,套圈圆周上所受的夹紧力较均衡,套圈变形小, 套圈几何精度好,这是它的最大优点。另外,夹具磨损后,不需要整体更换,只需更换六个夹爪块,夹爪块用料小,加工容易,降低成本。夹爪块与套圈接触面积稳定,可达最大,减少套圈表面凹凸不平对中心定位精度的影响,因而套圈中心定位精度较高。

4 调心夹具与三爪夹具的比较

在生产分厂对数控车床调心夹具进行第一次试验,切削工件BT82.02为例,工件壁厚7.9mm,切削内径φ81.2±0.07,机床转速n=300r/min,切削速度v=76.4m/min,进给量f=0.2mm/r。在夹紧力和切削参数不变的情况下:

使用三爪夹具:平均椭圆0.0232mm,平均棱圆0.0784mm,平均壁厚0.636mm。

使用调心夹具:平均椭圆0.02mm,平均棱圆0.02mm,平均壁厚0.305mm。

通过试验,数据表明调心夹具比三爪夹具加工工件的棱圆、壁厚精度提高一倍。

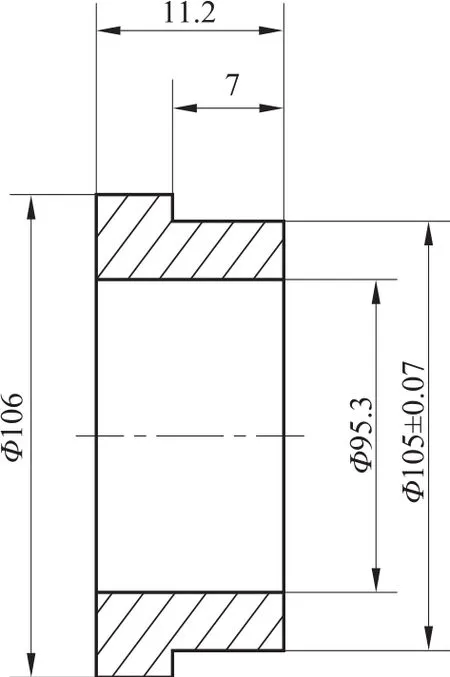

第二次试验,切削工件为薄壁隔圈(如图4),切削内径。

图4 薄壁套圈

机床转速n=400r/min,切削速度v=139.1m/min,进给量f=0.15mm/r。

(1)压力59N/cm2,使用三爪夹具:平均椭圆0.11mm,平均棱圆1.03mm,

使用调心夹具:平均椭圆0.053mm,平均棱圆0.44mm。

(2)压力39N/cm2,使用三爪夹具:平均椭圆0.075mm,平均棱圆0.44mm,

使用调心夹具:平均椭圆0.025mm,平均棱圆0.27mm。

通过试验,数据表明调心夹具比三爪夹具加工工件的椭圆、棱圆精度提高近一倍,有效提高轴承套圈车加工质量,为磨加工打好基础。

调心夹具更换件加工容易、经济、实用且换件时更方便、快捷,使用效果好。

5 结论

通过以上的比较,调心夹具结构比较合理,更换件节约原材料,经生产验证,提高产品精度一倍。提高了产品质量,使用效果好。今后继续扩大调心夹具的使用范围,及时改进,充分利用好数控车床高精度、高效率车削的优势,为企业多做贡献。