改造精煤脱泥工艺流程提高精煤产率

2011-10-10王建华

王建华

(龙煤矿业集团聢份有限公司七台河分公司铁东选煤厂,黑龙江,七台河,154600)

改造精煤脱泥工艺流程提高精煤产率

王建华

(龙煤矿业集团聢份有限公司七台河分公司铁东选煤厂,黑龙江,七台河,154600)

通过对洗煤厂精煤筛下水、离心液系统改造,在保证精煤质量不变的前提下,精煤回收率提高1.68%,取得了很好的经济效益。

精煤;工脣流程;精煤质量

一、问题的提出

龙湖分公司选煤厂矿井型炼焦煤选煤厂,设计能力为120万t,精煤灰分为 10%,主要采用跳汰一浮选一压滤联合工艺流程,入选原煤粒度50—0.5mm,选后精煤主要供鞍钢、本钢、通钢、宝钢。

2000年以来,随着入洗量的增加,大井煤不足以满足入洗要求,必须大量调入小井煤,由于小井煤煤质不稳定,细泥含量大,严重影响精煤质量,导致精煤产率降低。

表1 50~0.5 mm原煤浮沉组成综合表(部分)

二、原因分析

1、煤层地质结构影响

七煤集团龙湖矿及周边小井均尾薄煤层煤田,顶板、底板破碎,断层多,条件差,底板泥浆、粉细砂岩进入煤层后可能造成泥化,对洗选加工煤泥水系统造成影响。

2、原煤可选性

50-0.5mm浮沉组成结果见表1。±0.1含量可选性评定结果见表2。

表2

由13~0.5mm可选性曲线可知,该厂选煤机理论分选密度为1.332kg/L,±0.1含量为49.00%,属极难选煤。

3、生产中存在的问题

(1)精煤脱泥筛脱泥效果很差,严重制约了精煤质量的提高,脱泥筛单机实验数据见表3。

表3

根据筛分总效率计算公式:

η= (a − θ) × ( β − a) × 1 00/a ×( β −θ)×( 100-a)×100%

由表3中数据可算出筛分效率仅为24.43%

(2)精煤捞坑入料方式不尽合理,捞坑分级效果差,一方面由于捞坑稳流桶使用效果不好,煤泥不翻花,煤泥在捞坑四角棚住,造成捞坑跑粗,降低了分级效率;另一方面,脱泥筛筛下水和离心液又回到捞坑,使煤泥在捞坑中二次积聚,对精煤造成污染,为保产品质量,只有降低洗煤机分选密度,导致精煤产率降低。由此可见,解决选煤厂产率低的问题最直接的方法是降低精煤的含泥量,为此厂技术人员对精煤脱泥系统进行了优化设计与改造。

三、改造方案

1、主要工艺改造

半岛原脱泥筛筛孔由0.5 mm改为0.75 mm,筛下水和离心液由泵直接打人弧形筛,弧形筛筛下水与捞坑溢流汇合进入浮选系统。

2、改造前后工艺流程对照

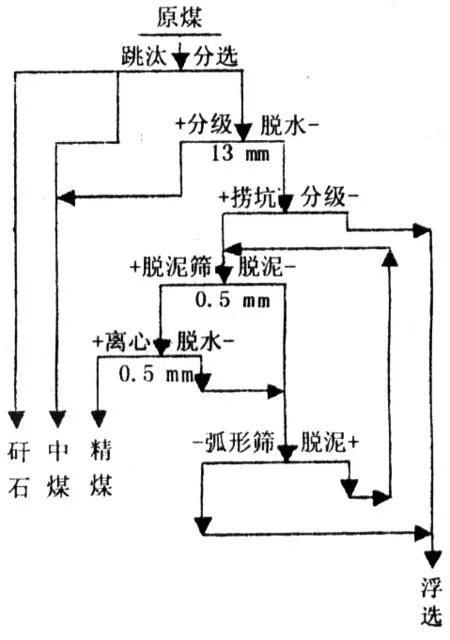

改造前后工艺流程对照见图1、图2。

图1 改造前工艺流程图

图2 改造后工艺流程图

3、增加的主要设备

增加的主要设备为弧形筛yhs—34hn4。

4、改造后效果分析

改造后,脱泥筛筛上精煤中-0.5 mm煤泥量降低15.83%,精煤灰分降低1.16%,有效减少了煤泥对精煤的污染,试验表明,在相同精煤灰分条件下,精煤产率提高1.68%。

表4 改造后弧形筛、脱泥筛单机实验数据表

四、经济效益分析

改造后,按年入洗185万t,产率提高1.685。按精煤售价263.40元/t,混煤售价107.00元/t计算,1 850 000×1.68%×(263.40-107.00)=4 860 912.00元/a,每年为龙湖分公司多创利润486万元。

TU226

A

1674-3954(2011)02-0144-01