碳热还原电厂粉煤灰冶炼硅铝铁合金

2011-10-09杨大兵姚华强马国军敖万忠万国雄张东升

杨大兵,姚华强,马国军,敖万忠,万国雄,张东升

(1.武汉科技大学资源与环境工程学院,湖北武汉430081;2.武汉理工大学资源与环境工程学院,湖北武汉430070;3.首钢水城钢铁(集团)有限责任公司技术中心,贵州六盘水553028)

碳热还原电厂粉煤灰冶炼硅铝铁合金

杨大兵1,2,姚华强3,马国军1,敖万忠3,万国雄3,张东升3

(1.武汉科技大学资源与环境工程学院,湖北武汉430081;2.武汉理工大学资源与环境工程学院,湖北武汉430070;3.首钢水城钢铁(集团)有限责任公司技术中心,贵州六盘水553028)

电厂粉煤灰中主要含有SiO2和Al2O3,且含有一定量的残炭。采用粉煤灰和铝土矿等为主要原料进行了高温下制备硅铝铁合金研究,结果表明,利用电厂粉煤灰和铝土矿为主要原料,配加赤铁矿、硅石和添加剂CaF2,在1 880℃时经碳热还原可以制备硅铝铁合金,提高粉煤灰的利用价值,减少其环境污染。在1 750℃时,还原反应进行不完全,得不到硅铝铁合金。在1 880℃时还原出的合金主要成分为Si,Al和Fe,其平均含量分别为27.69%,8.75%和58.81%,合金的主要物相为Al0.3Fe3Si0.7,SiC,FeSi和FeC。

粉煤灰;碳热还原;硅铝铁合金

2010年我国发电装机容量将突破9亿kW,其中火电约占74%[1]。粉煤灰是火力发电厂燃烧锅炉排出的固体废弃物,含有少量碳和矿物晶体。每消耗4 t煤就会产生1 t粉煤灰,其排放量每年超过1.6亿t,历年累计排放量已达10亿t以上,电厂粉煤灰已成我国工业固体废弃物污染中最大的单一污染源[2]。

粉煤灰是一种高度分散的微细颗粒集合体,主要由氧化硅玻璃球组成,粒径在1~50 μm之间,其主要微观形态有球形颗粒、不规则多孔玻璃颗粒、钝角颗粒、微细颗粒和含碳颗粒等[3]。粉煤灰来源于煤中无机组分,而煤中无机组分以粘土矿物为主,另外还有少量黄铁矿、方解石和石英等矿物[3]。因此,粉煤灰化学成分以SiO2和Al2O3为主,还含有少量的Fe2O3,Na2O,K2O,MgO,TiO2和稀有金属,如Ti,Ga,Ge等,以及未燃尽有机质。不同来源的煤和不同燃烧条件下产生的粉煤灰,其化学成分差别很大,其中Al2O3含量一般为16.5%~35.4%,SiO2的含量一般为33.9%~59.7%。粉煤灰中硅、铝存在的主要形态为莫来石(3Al2O3·2SiO2)和石英(SiO2),铁主要以赤铁矿和磁铁矿形态存在,同时还有少量的方解石、金红石和钙长石等[4]。大量的粉煤灰如果不妥善处理,仅靠填埋和堆存不仅会占用大量的耕地,而且容易进入到大气中污染空气。此外,粉煤灰中的重金属会随雨水浸出到地下水,污染饮用水源。如何合理利用粉煤灰已成为了一个亟待解决的环境问题。

硅铝铁合金广泛应用于炼钢和汽车等领域,目前采用的生产方法主要是兑渗法和碳热法[5]。其中兑渗法主要是由纯铝和纯硅或硅铁合金按一定比例熔铸,而碳热还原则采用含碳还原剂一步还原富含硅铝铁氧化物的原料制得,工艺能耗和生产成本较兑渗法低。由于粉煤灰化学成分以SiO2和Al2O3为主,且含有一定量的残炭,因此可以采用粉煤灰为主要原料来冶炼硅铝铁合金,采用该工艺不仅能使粉煤灰得到综合利用,减轻环境污染,同时还可以利用其中的残炭,降低成本,提高粉煤灰资源综合利用产品的附加值。采用粉煤灰和铝土矿等为主要原料研究高温下冶炼硅铝铁合金,为高效利用粉煤灰这一大宗工业固体废弃物提供依据。

1 实验过程

1.1 原料

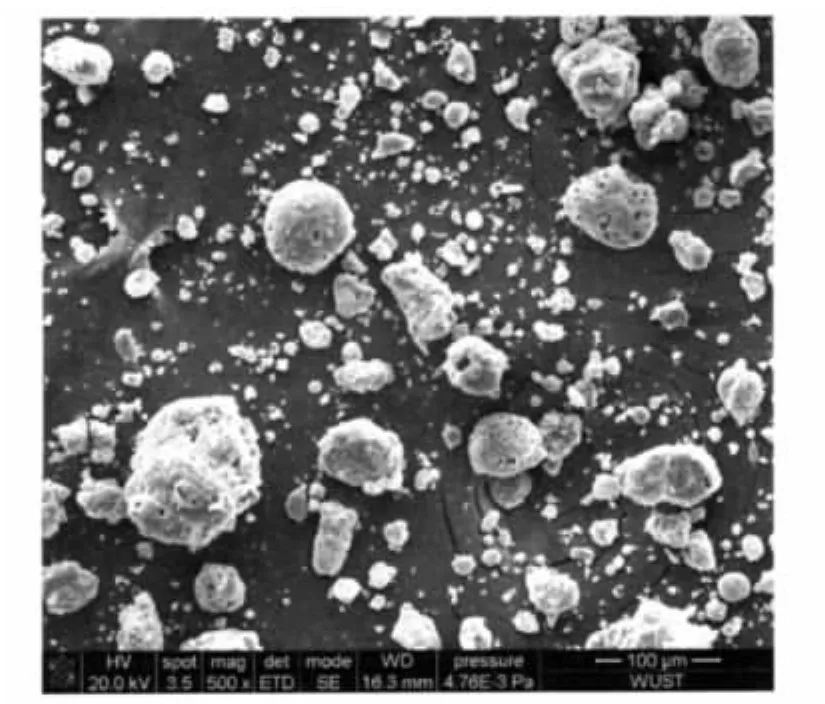

本实验中所用主要原料包括粉煤灰、铝土矿、赤铁矿和SiO2,并加入一定量的焦炭和添加剂CaF2在高温碳管炉内还原。所有原料均在烘箱内于110℃烘烤4 h以去除水分,并研磨至粒径小于1 mm。表1为各种原料的化学成分。由表1可见,粉煤灰中含硅和铝约达44%,且含有近30%的残炭,回收利用价值较高。从微观上看,粉煤灰颗粒细小,多存在细小的孔状结构(图1),能谱分析表明颗粒主要成分为Al,Si,O和C。

表1 实验原料的化学成分%

图1 粉煤灰的微观结构

1.2 配料、制样及还原过程

配料计算时,硅铝铁合金冶炼过程中元素分配率见表2[6]。因此,可计算得到冶炼FeAl15Si35合金所需原料的百分含量,以及还原剂焦炭的使用量(见表3)。称取250 g混合原料,外加一定量的CaF2混合,加适量的水,人工手动混合。然后,在约5 MPa压力下压紧,脱模得到需要的团块。制好的团块在电热鼓风干燥箱内于110℃烘烤4 h。

还原实验在高温碳管炉中进行,其最高温度可达2 100℃。实验中将含碳团块放入石墨坩埚内,并升温至指定温度。坩埚顶部采用石墨片盖住,以收集还原实验中的可能挥发物。实验中采用红外测温仪测温。实验在氩气保护气氛中进行,实验温度分别为1 750℃和1 880℃。

表2 硅铝铁合金冶炼时元素分配率%

表3 团块中各原料所占比例%

1.3 检测分析

采用IRIS Advantage ER/S型电感耦合等离子体发射光谱仪分析样品的化学成分。X'Pert PRO MPD型X射线衍射仪用来鉴定经还原处理后粉尘的物相组成,实验条件为Cu Kα辐射,管电压40 kV,管电流40 mA,2θ扫描范围10°~90°,采用连续扫描方式。

2 碳热还原粉煤灰制备硅铝铁合金的热力学分析

采用碳热还原粉煤灰等原料制取硅铝铁合金,涉及到的化学反应较多,主要有Fe,Si和Al的氧化物被C还原,还原过程可能发生的化学反应及其热力学数据如表4所示[7]。

表4 粉煤灰等原料还原过程中可能发生的主要化学反应[7]

由表4的热力学数据可知,在C热还原粉煤灰等原料制取硅铝合金的过程中,铁氧化物较易被还原,在903 K(反应1)就可以还原出铁,而SiO2被还原的开始温度则较高,在1 511 K时(反应4),SiO2被还原成SiC,且SiC具有很高的化学稳定性,难分解,因此在反应过程中应尽量避免SiC的生成。当温度上升到1 814 K(反应6)时,SiO2可以完全被还原生成Si,当温度更高时可能还有一部分气态SiO的生成(反应5)。

Al2O3的还原较难(反应7),理论计算其还原温度可高达2 307 K。反应8和9是Al的碳化物和碳氧化物生成反应,其理论反应温度为2 264 K和2 306 K分别生成Al4C3和Al4O4C。其反应温度较生成Al的温度低,故在还原氧化铝的时候会生成铝碳氧化合物和铝碳化合物。但是生成的Al4O4C不稳定又会在较低的温度下与C反应再生成Al4C3(反应10)。据文献报道,反应11可以使生成的难分解的SiC和Al4C3发生反应生成Al和Si,原料中含有过量的SiO2时,可以防止Al4C3的生成(反应12)。

3 结果及讨论

3.1 碳热还原产物形貌

当还原温度为1 750℃时,碳热反应结果不理想,由于反应温度较低,混合料块并没有完全融化,但在混合料块的表面聚集了很多细小的带有金属光泽的颗粒。分析小金属颗粒的化学成分后,发现其含铝量仅1%左右,主要含有Si和Fe,与热力学计算结果一致。

图2显示了温度为1 880℃反应前团块及反应后得到合金的形态。由图2可见,还原反应进行的很充分,金属和炉渣分离很好,且金属颗粒聚集在坩埚底部,最大的颗粒达到了5 mm。炉渣多附着在石墨坩埚壁上,石墨盖片上凝结了少量挥发物。

图2 反应前团块与1 880℃反应后还原出的合金形态

表5 合金成分分析%

3.2 还原产物化学成分分析

表5列出了1 880℃下还原所得到的合金成分。由表5可见,合金中主要成分为Si,Al和Fe,其平均含量分别为27.69%,8.75%和58.81%,此外,合金中还含有P 0.32%和S 0.085%。还原出的合金中铝含量不高,如何提高还原产物中的铝含量,尚需进一步研究。按配料计算,假定C全部用于还原混合料中的金属氧化物,可得理论上合金中Al含量约为15%,而实际得到的合金中Al含量只有9%左右,较理论计算合金中Al含量低。由热力学分析可知,C还原Al2O3易发生反应8和9导致碳铝化合物Al4C3和Al4O4C的生成,其理论开始反应温度较碳热还原反应7直接生成Al的温度低,在还原氧化铝时不可避免会生成铝碳氧化合物和铝碳化合物。但生成的Al4O4C不稳定,会在较低的温度下与C反应再生成Al4C3,使合金中铝的收得率降低。

在1 880℃还原出的硅铝铁合金质量约为19.4 g,约占理论计算所得合金量的83%,分析其原因可能是由于:(1)Al与C生成Al4C3,Al4O4C等碳化物,尤其Al4C3稳定性很好,不容易被分解,导致部分Al在渣中损失;(2)Si与C结合生成SiC,导致Si在炉渣中的损失量增加;(3)部分SiO2被还原成SiO(g),随反应生成的气体排出,造成Si的损失;(4)部分还原剂C没有参与还原反应,而直接以渗碳的形式进入合金,但合金中碳化物的生成,需通过XRD来证实。

3.3 还原产物的物相分析

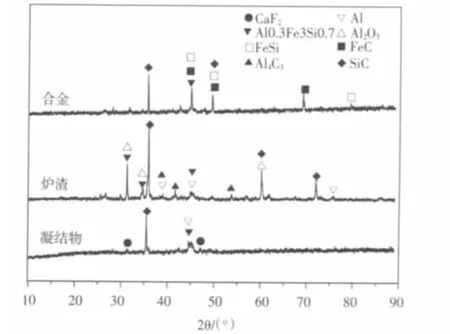

采用XRD对1 880℃下得到的还原产物进行物相分析,其结果见图3。

图3 还原产物的XRD图谱

由图3可见,合金中的主要成分为Al0.3Fe3Si0.7,SiC,FeSi和 FeC。炉渣中含有 Al2O3,SiC,Al4C3和Al0.3Fe3Si0.7,可见渣相中残存有大量的Al2O3,这是因为在配料过程中Al2O3的还原率按50%计算,所以在还原后的产物中还会存在大量的Al2O3,其次在渣相中发现了SiC和Al4C3的存在,根据前面热力学分析中反应4,8,9和10中可以推测,在还原反应过程中会产生SiC,Al的碳化物和碳氧化物。石墨盖片上的凝结物的XRD图谱分析表明,挥发性成分中含有CaF2,SiC,Al0.3Fe3Si0.7和Al,这可能与SiO和AlO气体的挥发和分解有关。

4 结论

粉煤灰中主要含有SiO2,Al2O3及一定量的残炭。本研究中采用粉煤灰和铝土矿等为主要原料进行了高温下碳热还原冶炼硅铝铁合金研究,得出了如下结论。

(1)利用电厂粉煤灰为主要原料,配加合适的铝土矿、赤铁矿、硅石和添加剂CaF2在1 880℃时碳热还原可以制备出硅铝铁合金,提高粉煤灰的利用价值,减少其环境污染。

(2)在1 750℃时还原反应发生不完全,得不到硅铝铁合金。

(3)在1 880℃时还原出的合金主要成分是Si,Al 和Fe,其平均含量分别为27.69%,8.75%和58.81%,其主要物相为Al0.3Fe3Si0.7,SiC,FeSi和FeC。

[1]今年底电力装机将达9.5亿kW电力消费同比增长9%[N/OL].中国电力报.http://www.cec.org.cn/news/showc.asp?id= 127729.

[2]王云红,郑福国.大型火力发电厂粉煤灰的综合利用[J].节能与环保,2005(7):43.

[3]王立钢,朱曦光.我国粉煤灰资源综合利用现状及今后发展重点[J].北京节能,1999(4):4-5.

[4]童军武,孙培梅,徐红艳.粉煤灰中有价元素的提取[J].湖南有色金属,2006,22(5):46-47.

[5]张明杰,邱竹贤,丁武昌,等.煤矸石综合利用的新途径[J].煤炭转化,1992,15(3):87.

[6]蒋汉祥,孙善长,张立锋.粉煤灰、铝土矿电热法生产硅铝铁合金的试验[J].铁合金,2003(3):26.

[7]戚大光,任锁堂.炭热还原铝土矿的研究[J].化工冶金,1989,10 (4):1-9.

Abstract:Fly ash mainly contains SiO2and Al2O3as well as certain amounts of residual carbon.In this study, smelting of Si-Al alloy with fly ash and bauxite as the major raw materials at high temperatures was studied.The results showed that Si-Al alloy could be prepared in carbothermal reduction with raw materials of fly ash,bauxite,hematite, silica and additive of CaF2at 1880℃.It could raise the utilization value of fly ash and reduce the environmental pollution. At 1 750℃,the reduction reaction was not complete,and Si-Al alloy was not generated.The main compositions at 1 880℃of the reduced alloy were Si,Al and Fe,the average content was 27.69%,8.75%and 58.81%respectively.The phases of alloy mainly were Al0.3Fe3Si0.7,SiC,FeSi,and FeC.

Keywords:fly ash;carbothermal reduction;Fe-Si-Al alloy

Production of Si-Al alloy with carbothermal reduction of fly ash from thermal power plant

YANG Dabin1,2,YAO Huaqiang3,MA Guojun1,AO Wanzhong3,WAN Guoxiong3,ZHANG Dongsheng3

(1.College of Resources and Environment Engineering,Wuhan University of Science and Technology,Wuhan 430081,China; 2.College of Resources and Environment Engineering,Wuhan University of Technology,Wuhan 430070,China; 3.Technical Center of Shuicheng Iron Steel Co Ltd,Liupanshui 553028,China)

X733

A

1674-0912(2011)02-0033-04

2010-11-29)

杨大兵(1965-),男,武汉理工大学博士研究生,武汉科技大学副教授,主要从事矿物分选提纯、二次资源综合利用研究。