露天转地下矿山边坡挂帮矿开采数值模拟研究

2011-09-30李闻杰严国栋张振芳杨久林苑世林康志强

李闻杰,严国栋,张振芳,杨久林,苑世林,康志强

(1.河北省国控矿业开发投资有限公司,河北 石家庄 050021;2.河北钢铁集团矿业有限公司承德黑山铁矿,河北 承德067501;3.河北联合大学资源与环境学院,河北 唐山 063009)

露天转地下矿山边坡挂帮矿开采数值模拟研究

Numerical simulation study of slope hanging wall ore mining of open pit to underground

李闻杰1,严国栋1,张振芳1,杨久林2,苑世林2,康志强3

(1.河北省国控矿业开发投资有限公司,河北 石家庄 050021;2.河北钢铁集团矿业有限公司承德黑山铁矿,河北 承德067501;3.河北联合大学资源与环境学院,河北 唐山 063009)

利用ANSYS有限元大型数值模拟分析软件,通过建立某铁矿追脉开采露天高边坡三维数值模型,进行数值模拟计算,分析残采边坡的稳定性,得到结论:平硐追脉开采对某铁矿露天边坡整体稳定性影响不大,残采边坡是稳定的,但应加强平硐硐口和采空区顶板的支护和管理。

追脉开采;应力场;位移场;ANSYS;残采边坡;数值模拟

1 前言

为最大限度地回收露天矿边坡境界外矿石,挂帮矿使用平硐追脉开采,平硐追脉开采完成后形成了露天采场残采后的边坡,即残采边坡。虽然国内外对露天矿山边坡稳定性分析取得了众多的研究成果[1~2],但对露天矿残采边坡稳定性的研究还不多。

某铁矿露天采场闭坑后在采区北部端帮采用平硐追脉开采回收境界外矿石,形成残采边坡。平硐追脉开采使岩体结构遭到破坏,应力分布更加复杂,工程地质条件恶化,边坡和空区失稳的可能性加大。因此,使用ANSYS有限元分析软件,建立残采边坡的三维模型,通过数值模拟计算[3~4],分析某铁矿残采边坡的稳定性。

2 挂帮矿开采边坡模型建立

2.1 铁矿岩体力学参数

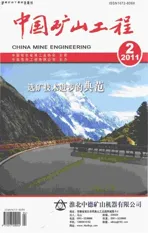

通过室内岩石力学性质实验,根据某铁矿工程地质资料,采用强度折减系数法[5],得到某铁矿残采边坡的岩体力学参数,见表1。

2.2 铁矿残采边坡模型的建立

ANSYS是目前应用最广泛的通用大型有限元分析软件,主要包括三个模块:前处理模块提供了一个强大的实体建模及网格划分工具;分析计算模块包括结构分析、流体动力学分析、电磁场分析、声场分析、压电分析以及多物理场的耦合分析;后处理模块可将计算结果以图表、曲线形式显示或输出[6~7]。一个典型的ANSYS分析过程可以分为三个步骤:①建立模型;②加载并求解;③查看分析结果,获得结论。

表1 铁矿残采边坡岩体力学参数

某铁矿在北部边坡进行平硐追脉开采挂帮矿,开采后在露天边坡下形成1#、2#、3#平硐采空区。根据1#、2#、3#平硐投影图和平面图以及北部边坡0m终了平面图,边坡高度为135m。为了消除边界效应的影响,1#平硐左边和3#平硐右边边坡长度各取60m和100m,这样边坡总长度达到310m。同样为消除边界效应,边坡前后长度取200m,平硐下部岩体厚度12m。1#平硐走向近似垂直于边坡,建立三维模型时简化为垂直于边坡,2#平硐相对于1#平硐左向旋转8°;3#平硐相对于1#平硐右向旋转14°。

边坡上部有10m的表土层,表土层下是近20m的片麻岩微风化层,F10断层厚0.5m。根据铁矿边坡资料图和1#、2#、3#平硐实测数据,建立残采边坡三维模型,见图1;1#、2#、3#平硐见图2所示。

图1 边坡模型

图2 平硐示意图

3 铁矿残采边坡模拟结果及其分析

3.1 残采边坡开采前位移场分析

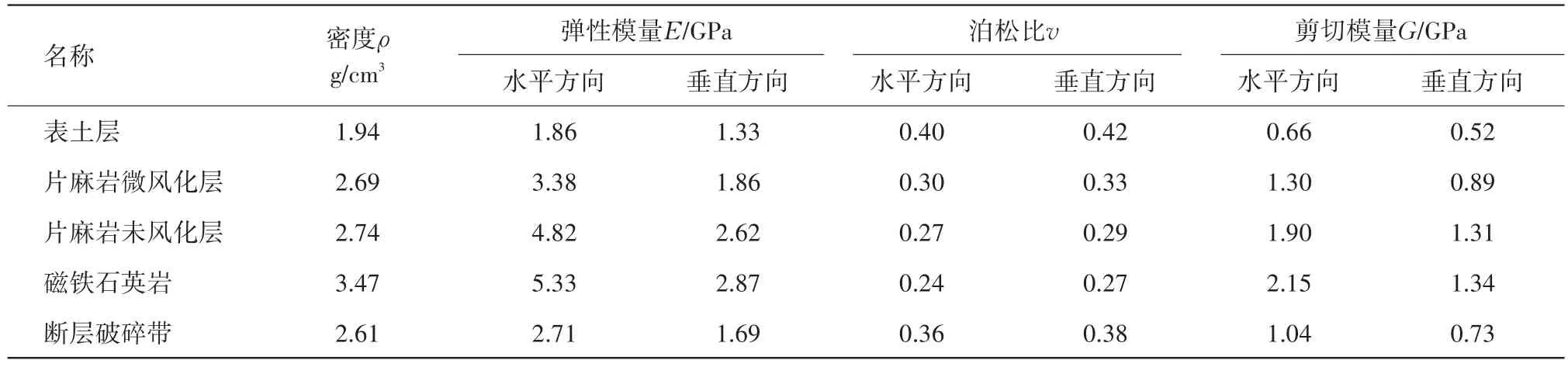

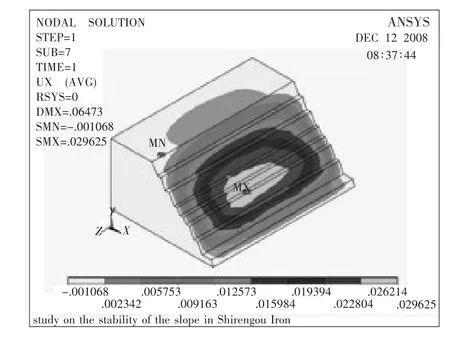

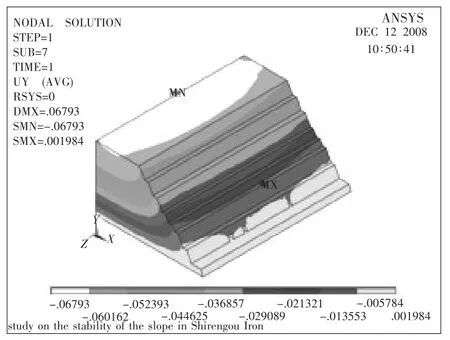

边坡开采前在自重情况下边坡各方向的位移场分布等值线图见图3、图4所示。

图3 X方向位移等值线图

从图3、图4可以看出,边坡在自重情况下,X轴方向的正向最大位移值为29.63mm,出现在边坡内部1#、2#、3#平硐上部和断层附近,这是由于岩层与矿体接触面以及断层形成软弱滑动面;负向最大位移值为1.07mm,出现在坡顶左前部。而Y轴方向的负向(向下方向)最大位移值为64.73mm,出现在坡顶后部,主要是受到表土层和片麻岩微风化层的影响;正向位移最大为0.33mm。各方向中Y轴竖直方向位移最大,但主要发生在表土层,因此只要加强表土层的维护和清理,就不会对整体边坡造成危害;其次是X轴正方向,但最大位移值不超过30mm,其它方向位移值均较小,说明边坡在自重情况下不会产生滑移,保持稳定。

图4 Y方向位移等值线图

3.2 挂帮矿开采后残采边坡位移场分析

开采结束后残采边坡位移场分布等值线图见图5、图6所示。

图5 X方向位移等值线图

图6 Y方向位移等值线图

从图5、图6可以看出,由于受到重力作用,开采结束时X轴方向正向位移最大值为29.75mm,出现在三个硐室之间的上部,比开采第二段矿体时最大正向位移增加了0.42mm,变化不明显;负向位移最大值为0.99mm,出现在边坡顶部右前角处,比开采第二段矿体时最大负向位移增加了0.02mm,变化微乎其微。而Y轴方向正向最大位移值为1.98mm,位于3#硐开采后采空区处,比开采第二段矿体时的最大位移值减少了0.22mm,这说明开采第三段矿体后底板处压应力得到了一定程度的调整;Y轴负向位移最大值为67.93mm,出现在边坡顶部后中间部位,比开采第二段矿体后负向最大位移值增加了2.49mm,说明采空区的加大增加了竖直方向的移动,但影响不是很大。

3.3 残采边坡开采前自重应力场分析

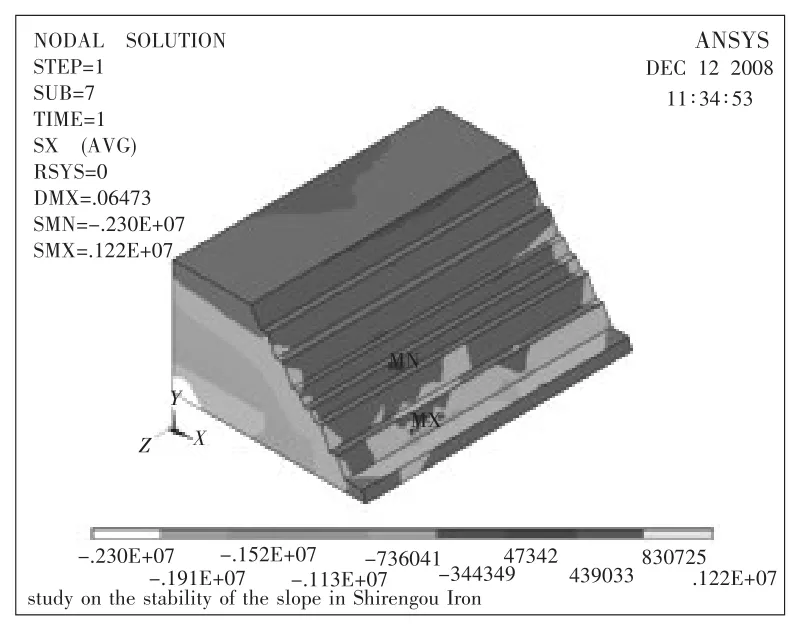

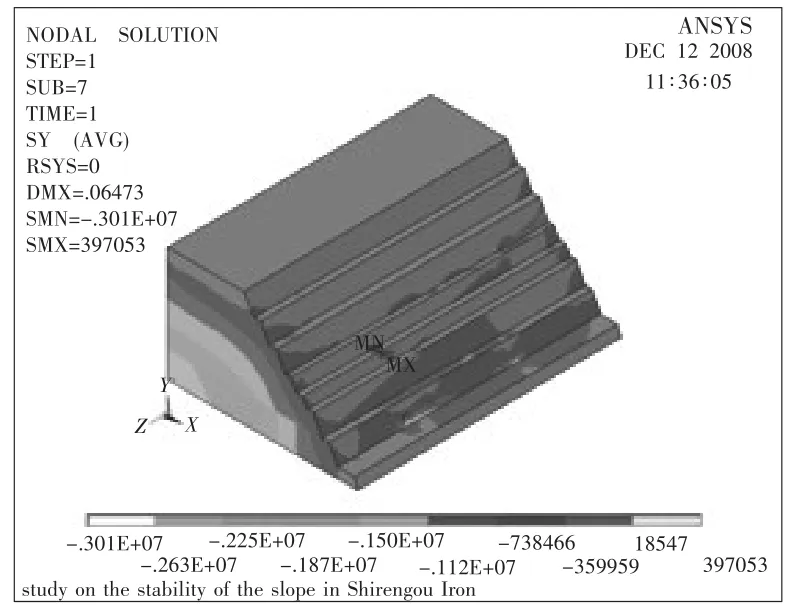

边坡开采前在自重应力情况下边坡各方向的应力场分布等值线图见图7、图8所示。

图7 X方向应力等值线图

图8 Y方向应力等值线图

从图7、图8可以看出,该边坡在自重情况下,X方向压应力最大值为2.3MPa,拉应力最大值为1.22MPa。Y方向压应力最大值为3.01MPa,拉应力最大值为0.397MPa。数据表明边坡地层的应力在自重作用下,各个方向压应力最大值均在边坡底部,而拉应力位于边坡顶部,且数值很小,远远小于边坡岩体的极限抗拉强度,不足以产生受拉破坏,边坡处于稳定状态。

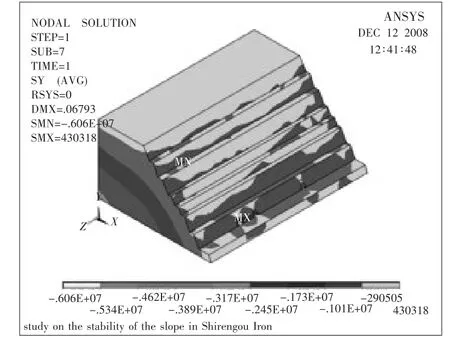

3.4 挂帮矿开采后残采边坡应力场分析

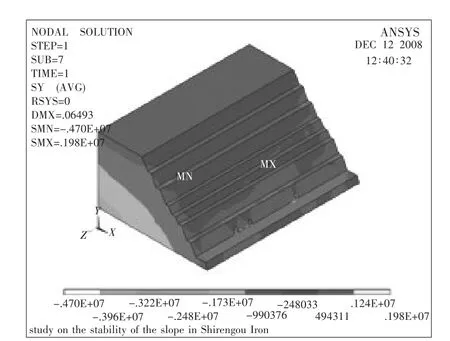

开采结束时边坡的应力场分布等值线图见图9、图10所示。

图9 X方向应力等值线图

图10 Y方向应力等值线图

从图9、图10可以看出,X方向压应力最大值为4.7MPa,比开采第二段矿体时的最大值增加了0.97MPa;拉应力最大值为1.98MPa,比开采第二段矿体时增加了1.741MPa。Y方向压应力最大值为6.06MPa,比开采第二段矿体时增加了2.41MPa;拉应力最大值为0.43MPa,比开采第二段矿体时增加了0.242MPa。

挂帮矿开采结束时,1#、2#、3#平硐采空区的体积分别为1.9×104m3、1.1×104m3和2.8×104m3。采空区的增加,加大了采空区周围岩体的拉应力,使边坡岩层处于应力调整中。从X方向和Y方向来看,在1#、2#、3#硐室上部的拉应力不仅范围比开采第二段矿体时更大,断层上部几乎都呈现拉应力,而且拉应力最大值也分别比开采第二段矿体时增加了。实践表明,岩体的破坏主要是岩体受到拉应力所造成的,因此,X方向和Y方向拉应力范围和最大值的增加会使硐口被拉伸破坏的可能性加大,因此,应当加强硐口的加固,加强采空区顶板的支护和管理。虽然各个方向拉应力最大值都有所增加,但增加值不是很大,没有出现较大的应力集中现象,残采后的边坡整体仍处于稳定状态。

4 结语

(1)通过ANSYS建立某矿残采边坡三维数学模型,进行数值模拟计算分析表明:该矿露天边坡进行平硐追脉开采没有破坏边坡岩体整体结构,边坡仍处于安全稳定状态。

(2)随着边坡向前追脉开采,巷道不断加长,采空区体积不断增大,从而使边坡断层附近及其上部岩体拉应力逐渐增大,在Y方向上,开采结束时拉应力最大值增量达到原始应力的2倍,增大了采空区、断层及其上部岩层下沉的趋势。

(3)挂帮矿开采结束时,在Y方向上1#、2#、3#硐口上部拉应力都继续增大,最大一段采空区位于3#平硐第三段,达到1.5×104m3,由于采空区上部断层的存在,Y方向负向(向下)和Z方向的位移变化较大,与每一步开采前后相比位移最大值都是增加的,位移增加量达到2~5倍,位移最大值多发生于三个平硐上部和断层附近,因此,平硐硐口和采空区顶板应加强支护和管理。

(4)随着边坡向前追脉开采,巷道不断加长,采空区体积不断增大,从而使边坡岩层位移逐渐增大,特别是断层附近位移变化较明显,因此,应当加强边坡管理,采取必要的防范措施;采空区使F10断层的初始平衡状态被打破,反过来,断层的变形又影响巷道及采空区顶板的安全,所以应当加强顶板管理,根据实际情况采取必要的支护和防护措施。

[1]Griffiths,D.V.,Gordon,A.Fenton.Probabilistic slope sta⁃bility analysis by finite elements[J].Journal of Geotechni⁃cal and Geoenvironmental Engineering,2004,130(5):507-518.

[2]朱合华,李新星,蔡永昌等.隧道施工中洞口边仰坡稳定性三维有限元分析[[J].公路交通科技,2005,22(6):119-122.

[3]朱典文,唐小兵,谢支钢.边坡稳定性分析的数值解研究[J].武汉理工大学学报(交通科学与工程版),2003,(12):856-859.

[4]DUNCAN J M.State of the Art:Limit equilibrium and finite-element analysis of slopes[J].Journal of Geotechni⁃cal Engineering,2006,122(7):577-596.

[5]DAWSON E M,ROTH W H,DRESCHER A.Slope sta⁃bility analysis by strength reduction[J].Geotechnique,1999,49(6):835-840.

[6]饶运章,柴 炜,黄奔文.ANSYS数值计算在紫金山金铜矿矿柱稳定性分析中的应用[J].采矿工程,2008,29(7):22-25.

[7]洪石坚.ANSYS在深圳某边坡稳定性分析中的应用[J].建材与装饰,2008,(5):91-92.

TD854.6

A

2010-09-27

李闻杰(1970-),男,河北唐山人,工程师,河北省国控矿业开发投资有限公司生产管理部副主任。

Abstract:The stability of residual slope is analyzed based on establishing three-dimensional numerical model of veining up min⁃ing high residual slope of some Iron Mine and numerical simulation calculation by using large-scale finite element numerical simu⁃lation analysis software ANSYS.The conclusion shows that the veining up mining has little effect on the overall slope stability of some Iron Mine,and the residual slope is steady.It should strengthen the support and management of adit mouth and goaf roof.

Key words:veining up mining;stress field;displacement field;ANSYS;residual slope;numerical simulation

1672-609X(2011)02-0029-04