镁合金应用与汽车节能减排

2011-09-28龙思远徐绍勇查吉利曹韩学刘波蔡军马季

□文/龙思远徐绍勇查吉利曹韩学刘波蔡军马季

1.重庆大学国家镁合金材料工程技术研究中心 2.长安汽车研究院

镁合金应用与汽车节能减排

Application of Magnesium Alloy is Conducive to the Vehicle "Energy Saving"

□文/龙思远1徐绍勇1查吉利1曹韩学1刘波2蔡军2马季2

1.重庆大学国家镁合金材料工程技术研究中心 2.长安汽车研究院

作为全球最大的发展中国家,中国的能源基本格局为“富煤、贫油、少气”,根本无法支撑按西方模式发展传统燃油汽车产业,但随着我国经济的发展和人民生活水平的提升,“以车代步”已经成为消费取向。作为成长速度最快、燃油能耗最大、排放对环境冲击最明显的汽车制造和使用领域,自然首当其冲,面临着最大的“节能减排”压力。面对压力,中国的汽车业的必然选择是“减少燃油消耗、寻求替代能源”,在实现“节能减排”的同时,不断提高人民生活质量。

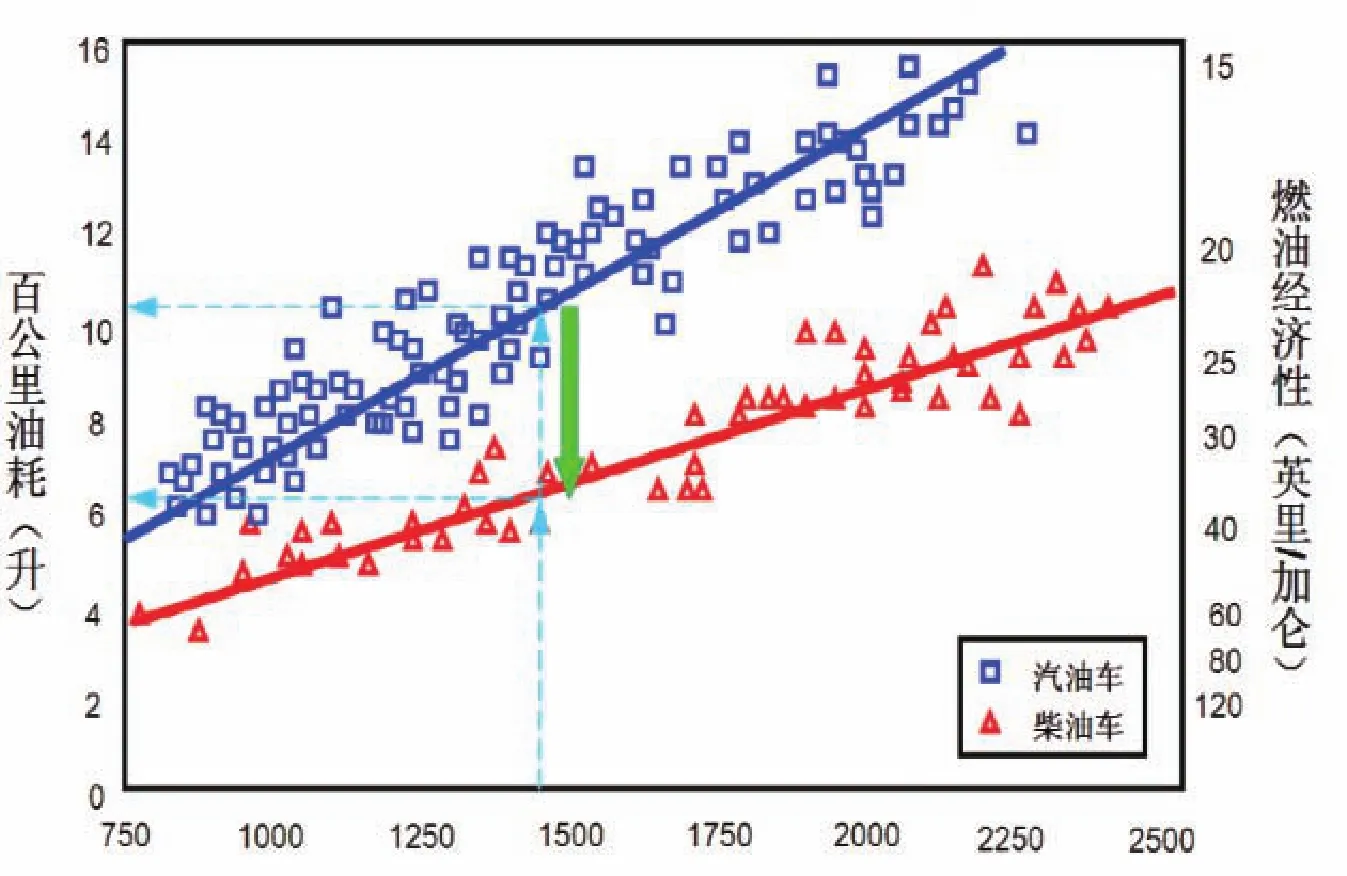

图1 北美汽车总量与其单位里程油耗之间的关系

一、汽车的“节能减排”与轻量化

显然,采用可再生绿色能源,是汽车实现“节能减排”的终极手段。但在新能源汽车处于千呼万唤未出来的现阶段,实现车辆轻量化、提高燃油效率,就成为汽车产业实现“节能减排”的必由之路。事实上,受替代能源储存和使用技术水平的限制,为了延长行驶里程、提高车辆动态相应能力,新能源汽车开发正面临着更大的减重压力。

目前,在燃油汽车上实现“节能减排”有两大技术途径:一是提高车辆的燃油能量利用率,如:基于储存及回收燃油动力的不同混度的油电混合驱动技术,提高燃气压能的增压燃烧技术,使用高燃值燃油的柴油内燃技术等;二是基于保障服役性能的车辆轻量化,如:采用高比性能材料替代传统地比性能材料,在确保车辆动态驾控性能和碰撞安全的前提下,降低车辆重量,降低车辆的制造、使用和回收的能耗和排放。

如图1所示,在统计涉及的车重范围内,车辆重量每降低10%,百公里油耗就降低6%~8%。可见,对于燃油车辆而言,降低车辆的重量是实现汽车“节能减排”最显而易见的有效途径。

除显著的“节能减排”效果外,轻量化还能提高车辆的驾乘动力学性能(如:加速、制动、过弯稳定性、NVH性能,碰撞惯性等),而这类性能的改善一直是车辆设计者、制造商和用户孜孜追求的目标。除国内独特的碰撞安全利己思维外,汽车轻量化已在西方发达国家广为接受、深入人心。各高端品牌汽车制造企业,都形成了自己的轻量化独门绝技,如法拉利、保时捷、兰博基尼、宝马、尼桑跑车产品,不断地利用铝合金、镁合金、超高强度钢、长纤维基复合材料等轻量化材料来提升产品性能,巩固和扩大产品的技术和市场优势。

随着汽车技术发展思路更新和节能环保理念深入人心,国产车在轻量化方面投入也越来越大,推动着轻量化技术的不断进步。如,马自达睿翼2.0L自动挡车型,局部采用的高强度钢板最高强度达1 480兆帕,其整备质量为1.423T,比同级别的新天籁2.0L还轻了61千克,并完全能达到C—NCAP碰撞5星安全标准;长安汽车在镁合金研发的基础上,在2006~2009年期间,除在新车型开发中进行镁合金零部件同步集成开发外,还对镁合金在汽车前端上的应用就行了系统深入的可行性研究(见图2)。

为了消除车辆在道路行驶过程中的排放,采用非内燃驱动的各种新能源汽车开发正如火如荼。但是受能量储存和动力高效输出技术的限制,为了获得可接受的行驶动力学特性和续航里程,整车减重的压力变得更加严峻。目前,电动汽车的一次充电续航里程普遍低于300公里,0到100公里/时的加速时间普遍在于10秒以上,仅能用于市内或中短途代步,无法满足家庭和办公旅行对车辆日行驶里程和单次续航能力的要求。因此,在改善能量储存技术、提高动力输出特性的同时,如何经济高效地控制和降低车辆自重,一直是新能源汽车开发的迫切需求。

综上所述,汽车轻量化已成为全球汽车发展的必由之路。目前公认具有市场竞争优势的汽车轻量化材料主要有:高强度钢、铝合金、镁合金和有机基纤维复合材料等。但其具体的选用则主要取决于材料的使用性能、成形工艺特性和构件的性价比。

二、减重的“优先次序”及性价比

1. 减重的“优先次序”

对动力学特性有要求的常见“前置前驱”和“前置后驱”车辆,在其轻量化需要顾及维持和提升驾乘性能。因此,轻量化过程要有序有理地、有选择地进行,即,遵守“至上而下、从前到后、先动后静”的轻量化原则。

至上而下:对于一个强调动态特性的四轮车,在驾乘过程中需要频繁转弯、加速和制动。因此,在车辆轻量化过程中,保持“至上而下”的优先次序,利于维持或降低整车重心,对于提高车辆在侧向和直线加速下的驾乘动态性能,防止制动“点头”都极其有利。因此,车身减重的目标目前主要集中在舱盖、门框和车顶框等上部车身结构,及座椅骨架等安装位置较高的部件上。

从前到后:众所周知,四轮车辆前后轴荷重的均衡性决定着车辆在启动、制动、弯道循迹动态品质。对发动机前置的车辆,前轴荷重较大。因此,在车辆轻量化时,优先选择降低前轴荷重的减重方案,以获取更加理想的轴荷均衡分配(50%:50%)。故常见的汽车减重实例均集中在前端构件上。如:发动机、油底壳、变速箱壳体、离合器壳体、仪表板支架、中控支架、水箱支架、发动机舱盖、车身前端等;只有在发动机中置或后置的车型上,才可以看到尾部的轻量化。

先动后静:在车辆驾乘过程中,燃油能量主要用于克服车辆行驶的各种内部阻力(克服运动部件的惯性、零件间相对运动摩擦)、外部阻力(风阻、行驶阻力)和克服车辆变速惯性(加速时赋予车辆动能或减速时耗散车辆动能)。显然,减重可有效降低改变车辆速度(加速和减速)所需要的能量。

值得注意的是,车辆的惯性分为随车辆移动的平动惯量和运动构件自身运行所储备的附加运动惯量。对车辆运动构件,车辆使用时,动力系统不仅要通过功率输出将运动构件加速到要求的运动状态,在制动时还需要耗能将其已拥有的平动惯量和附加运动惯量耗散掉,才能实现减速制动。因此,车辆运动部件的减重,能起到事半功倍的“节能” 效果,并同时提高车辆的驾乘性能。根据图1所示的“车重”与“能耗”统计关系,车身减重10%,油耗只能降低6%~8%;而根据已有的路试实验数据,轮毂类运动部件如减重25%(约占车重的2%~3%),则百公里油耗可降低10%。可见,车辆高速运动部件的“减重”所产生的“节能”效果是“车身”等静态构件单位减重“节能”效果的数倍。

2. 轻量化的性价比

汽车生产商实施轻量化的终极目的是获得更有利的市场竞争地位,用户接受轻量化是追求更佳的驾乘性能和更低的使用成本。因此,在达到相同或相近减重效果的同时,构件的生产厂,整车生产商和用户的市场博弈最终都聚焦在产品的性价比上。

汽车轻量化的性价比取决于材料的价格,成形加工的成本和由材料比性能决定的减重潜力。表1给出了汽车轻量化常用材料的参考现价、弹性模量、屈服强度对照。值得提醒的是,从原材料到可供装配的零部件,不同材料因成形加工特性的差异,工艺成本差异明显;且构件的本体材料性能因工艺不同也与标准试样性能存在显著差异。因此,在汽车轻量化设计中,在满足使用性能要求的前提下,需要综合考量材料价格和材料工艺(包括成形、机加、涂装、连接、腐蚀防护、装配等)成本,最终才能科学地评价一种轻量化材料可能带来的轻量化效果和技术经济特征。

值得注意的是,在集成化、模块化设计制造的技术经济优势被汽车工业广泛认知和接纳的今天,材料的成形工艺特性决定着构件的集成设计制造程度,最终影响着汽车零部件的制作成本和价格竞争力。因此,轻量化材料工艺性能优势及相应的集成设计制造潜质,越来越受到设计人员的高度重视。(未完待续)

表1 汽车轻量化金属结构材料的价格性能比对照表