电子化摇臂钻床控制系统的设计与实现

2011-09-26侯春明

邴 旭 侯春明

(沈阳机床(集团)有限责任公司,辽宁 沈阳 110142)

长期以来,国产数控机床始终处于“低档机床迅速膨胀,中档机床进展缓慢,高档机床依靠进口”的局面,特别是国家重点工程项目中所需要的关键设备主要依靠进口,技术受制于人。究其原因,国内数控机床企业大多处于“粗放型”阶段,在产品设计水平、质量、精度和性能等方面与国外先进水平相比差距明显。

目前,数控机床产业正处于快速发展期,我国的机床企业面临着千载难逢的发展机遇,国家也投入了大量的专项资金进行新型数控机床的研制以及传统机床的数控改造。我们每一位机床行业相关的开发者、设计者和管理者都应该把握这大好机遇,不断开发新产品,把设计思路由“粗放型”向“高精型”转变。

摇臂钻床适用于在大、中型工件上钻孔、扩孔、铰孔、锪平面及攻螺纹等工作,在具有工艺装备的条件下可以进行镗孔,是钻削加工的主要设备之一,作为传统的老产品已有数百年的发展历史。但是,传统的摇臂钻床几乎完全是手工操作,操作起来比较费事,已经不能适应于当前机床数控化的潮流。因此开发电子摇臂钻床是现阶段一个非常重要的方向。

1 传统摇臂钻床的改造方案

国产某型号的摇臂钻床(图1)是使用较为广泛的普及型产品之一,产品间的零部件通用化程度较高,从控制上讲,需机、电、液压等相配合而且要进行时间控制。具有主轴的旋转运动和进给运动以及摇臂沿外立柱的垂直移动,主轴箱沿摇臂的径向移动及摇臂与外立柱一起相对于内立柱的回转运动,后两者为手动。另外还需考虑主轴箱、摇臂以及内外立柱的夹紧和松开。因此相应电动机较多,电路较复杂,往往因电气故障而影响生产的进行。

机床从电动机控制方法的角度来说,自简单的分级调速发展到变频调速,再到现在的伺服控制;从控制系统的角度来说,自简单的手动操作到电子化的升级,现在又发展到数控产品,控制功能越来越完善。但由于数控系统成本很高,用在摇臂钻床上不仅大材小用,且随着制造成本的增加会使产品的性价比大幅降低。因此电子化摇臂钻床是取代普通摇臂钻床的最佳改造方案。利用可编程逻辑控制器(简称PLC)和变频器进行局部改造,彻底更换电气系统,改造成具有速度显示、进给选择、变频主轴等功能的电子摇臂钻床。这样不但能显著提高摇臂钻床的工作效率和稳定性,还可以直观地显示机床的工作状态,方便用户的操作。

2 控制系统设计

对传统摇臂钻床进行电子化改造,需要彻底更换控制系统。新的控制系统大体上可以分为变频器和PLC两大部分。变频器用于主轴电动机和进给电动机的控制,PLC用于对摇臂钻床上的传感器和执行器等设备的IO信号进行处理。

2.1 变频器设计

目前绝大多数变频器都采用矢量控制方式,其基本原理是通过测量和控制异步电动机定子电流矢量,根据磁场定向原理分别对异步电动机的励磁电流和转矩电流进行控制,从而达到控制异步电动机转矩的目的。具有矢量控制功能的变频调速产品的显著特点是,启动转矩大,一般可达100% ~150%额定转矩,转矩动态响应快,负载能力强,适应负载波动大的场合。

目前在变频器中实际应用的矢量控制方式主要有基于转差频率控制的矢量控制方式和无速度传感器的矢量控制方式两种。无速度传感器矢量控制是通过坐标变换处理,分别对励磁电流和转矩电流进行控制,然后通过控制电动机定子绕组上的电压、电流辨识转速达到控制励磁电流和转矩电流的目的。本次设计采用的是沈阳新东电子设备有限公司的无速度传感器矢量控制的XDBP-5.5型摇臂钻床专用变频器,低频特性完全适合摇臂钻床的机械和电气特性。并具有以下主要功能:(1)V/f比恒定控制;(2)无速度传感器矢量控制;(3)速度闭环矢量控制;(4)高压掉电恢复自动重启;(5)任意转速下旋转启动;(6)单模块故障旁路功能;(7)异步电动机参数自动检测;(8)各种故障分类处理,尽可能保证设备连续运行。

变频器配有专用的数字显示与设定面板(图2),可以实现进给选择、转速显示以及直观地观测摇臂钻的动态变化,用户也可通过数字显示与设定面板上的按键,设定主轴和各进给轴的速度、深度等参数。根据机床主轴的传动比计算出变频器的输出频率从而达到主轴转速的控制与显示。

使用面板上的功能按键进行参数设定的步骤如下:

①按SET键,设置参数;

②按SWIT键,选择需要设置选项;

③按方向键,改变参数值;

④按SET键,确定设置参数;

⑤若需要定程切削,按RU/ST键,指示灯亮,启动定程切削功能。若再次按RU/ST键,指示灯灭,取消定程切削功能。

2.2 PLC 设计

与传统的基于继电器和接触器的电气控制系统相比,PLC控制具有可靠性高、柔性好、开发周期短以及故障自诊断等优点,特别适合应用于机床的电气控制和故障自诊断系统,可以大大减少继电器等硬件逻辑元件的数量,提高电气控制系统的稳定性和可靠性,从而提高产品的品质和生产效率。

现在,PLC的种类较多,功能也很完善,品牌不同,价格差距较大。PLC选择的基本原则应是在功能满足要求的情况下,保证可靠、维护使用方便和最佳的性价比。为实现上述摇臂钻床电气控制的要求,综合功能、可靠性和价格等几方面因素的考虑,在设计时选择西门子公司的S7-200小型PLC。

2.2.1 PLC 硬件设计

西门子公司的S7-200型可编程控制器采用的是模块化的结构,用户可以根据需要选择输入、输出点数,然后组合。安装和调试比较方便,且具有较快的输入响应速度,并可以进行I/O口扩展。根据摇臂钻床电气控制的要求,其输入输出均为数字量。需要PLC检测的输入信号包括8个按钮、6个限位开关、2个热继电器输入信号,共计16个。而PLC的输出控制信号为6个继电器接触器、3个指示灯等,共10个。CPU 226自带24个数字输入和16个数字输出,能够满足需要。该PLC的I/O通道分配可根据其控制对象的特点和控制要求,将I/O的输入输出口与相应的电气设备相连,从而达到控制和检测的目的,主要的I/O分配如下:

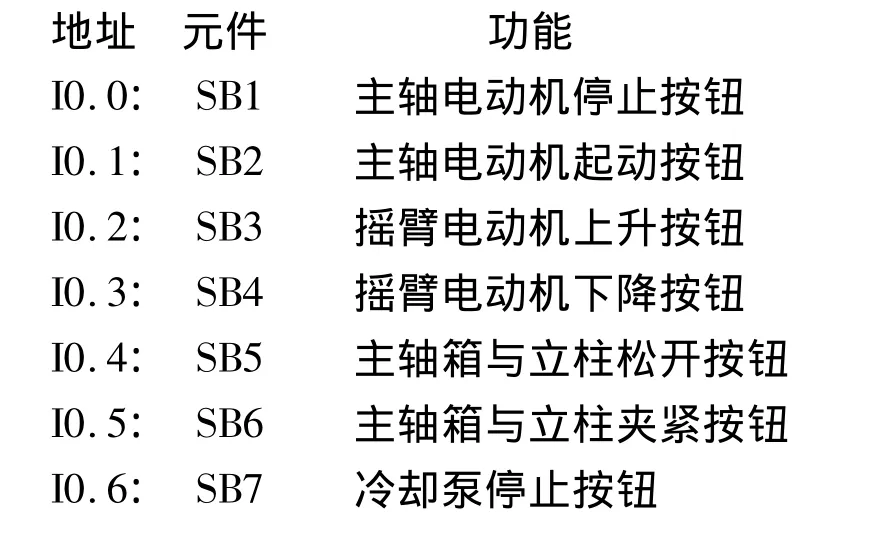

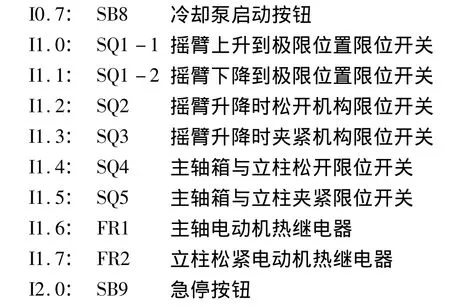

(1)数字输入

(2)数字输出

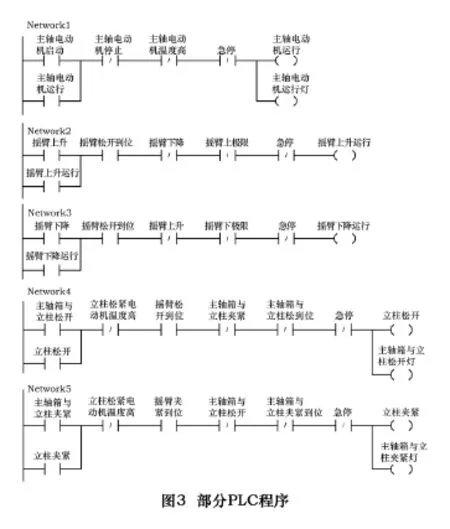

2.2.2 PLC 程序设计

根据摇臂钻床的控制要求,在编制程序的过程中,充分考虑了系统的安全性,采用了有互锁功能的设计以减少安全隐患,并添加了急停按钮以在意外情况发生时能够紧急停车,提高了整个控制系统运行的可靠性和安全性。部分PLC程序如图3所示。

3 结语

目前,在传统摇臂钻床的基础上,采用PLC和变频器控制进行电子化改造的摇臂钻床,从设计到实现都体现了电子技术在普通钻床中改进的重要性,这种改造是摇臂钻床未来的发展方向。

对传统摇臂钻床的电子化改造,虽然一次性投资较大,但改造后的电子摇臂钻床大大降低了运行的故障率,提高了设备运行的稳定性和生产效率,减轻了工人的劳动强度,降低了日常维护成本,并可避免因误操作而引起的事故。从实用性、经济性、效率性上来看,电子摇臂钻床比普通摇臂钻床在各方面都有了很大的提高。改造后的摇臂钻床经使用运行,效果非常理想。

相信经过不断地改进,国产的数控机床都将向“高精型”逐渐转变,功能越来越齐全、性能不断地完善,我国的机床品牌必将在国际上占有重要的一席。

[1]楼晓春.基于PLC控制变频调速的龙门刨床主拖动系统改造[J].机电产品开发与创新,2005(5):131-132.

[2]华懑香,凌志学.三菱FX2N系列PLC对T68镗床的改造[J].机床电器,2006(1):38-39.

[3]魏召刚.工业变频器原理及应用[M].电子工业出版社,1999.

[4]孙明旗,孙林,于胜.PLC摇臂钻床电气控制电路中的应用[J].机械工人,2005(11):23 -27.