齿轮制造工艺新趋势

2011-09-26葛便京徐成慧

葛便京 徐成慧

(中国一拖集团有限公司工艺材料研究所,河南洛阳 471004)

根据一个项目的安排,近期我们对欧洲及国内的一些齿轮设备供应商和齿轮生产企业进行了考察和技术交流,在考察和交流的过程中,我们发现目前齿轮制造工艺技术无论从毛坯到生产制造过程、还是从工艺方法到产品精度的整个制造过程的制造理念都发生了深刻变化。了解这种发展、变化,对掌握我们国内的齿轮加工发展方向,促进本企业技术进步有着非常重要的现实意义。

1 毛坯原材化

毛坯是生产的基础,也是整个工艺设计的出发点。为了获得高性能的产品、减小热处理变形,我们要控制毛坯的金相组织等各项指标。目前普遍采用锻造毛坯,锻造后进行正火或等温正火等预热处理方法。

在欧洲考察期间,我们注意到欧洲的齿轮生产厂家,包括知名厂家,很少用锻件毛坯,从齿轮轴、花键轴到盘形齿轮,甚至φ300 mm以上直径的弧齿锥齿轮大多都采用圆钢下料。有的甚至不经下料,直接用几米长的圆钢在车床上完成齿坯加工后再截断。

毛坯原材化可以降低成本和缩短生产周期。毛坯不经锻造,可以节约的成本包括锻打费、预热处理费、材料加热氧化损耗费、运输费等。直接采用原材料代替锻造毛坯,一般可节约毛坯费用20%以上,生产周期可以缩短10天左右。

对于高精度的齿轮,毛坯原材化的前提是高品质的原材料和完备的热后加工手段。

2 设备数控化、中心化

在欧洲,齿轮生产厂家的加工设备几乎全线都是数控设备,在国内的齿轮加工设备中数控机床的比例也在快速提高,一些齿轮生产厂家新购设备已全部选择数控机床。但是国内的数控机床大多是中低档机床,高性能的机床很少。

在欧洲,目前的数控机床的功能不断增加,单一功能的数控机床逐步为多功能机床所替代。普通的、单主轴数控车床逐步被双主轴车床、车削中心、车铣复合中心(图1)、车磨复合中心(图2)、车铣磨复合中心所替代。这些机床功能强大,加工精度高,在一台机床上可以实现原来需要多台机床才能完成的加工内容。具有这些功能的倒立车在齿坯加工和热后硬态加工中的应用,使齿坯精度和工件最终精度大大提高。这些机床在欧洲被列为加工中心范畴。

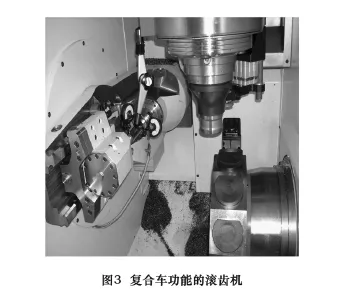

齿轮加工机床一般具有去毛刺功能、干切功能和热后刮削功能,如图3所示的滚齿机还具有车加工功能,从而实现部分齿坯加工和齿轮加工在同一台机床上一次装夹完成。磨齿机都具备齿形、齿向俢形功能,精度、效率也都大大提高。有的磨齿机同时具有蜗杆砂轮磨和成形磨两种功能,可以实现用蜗杆砂轮磨进行粗磨齿,效率高,用成形磨进行精磨齿,精度高。

多功能机床的应用,减少了工件装夹、定位次数,很多位置关联的加工面可以在一次装夹中完成加工,避免了重复定位误差。

随着数控技术和刀具技术的发展,齿形加工也不是必须要在专用齿轮加工机床上才能完成,有的加工中心设备供应商,利用特殊刀具可以在加工中心上实现齿形加工,包括圆柱齿轮和螺旋锥齿轮,其加工效率不低于专用齿轮加工机床。因为受刀具结构限制,目前在加工中心上只能加工模数4 mm以上的齿轮。

目前,大多数机床都具有自动上下料功能。图4所示是滚齿机的一种自动上下料装置,采用机械手方式。还有其他结构的自动上下料装置,如传送带方式、机器人方式等。

3 工序集中化

按照以往的工艺制造理念,大批量生产在制定工艺时宜采用工序分散原则。然而按照现在的理念,无论批量大小,均不采用工序分散原则,而采用工序集中原则。

本刊讯 12月11日至12日,省人大常委会党组书记、副主任于晓明赴青岛市走访联系部分全国人大代表、省人大代表,向代表通报省人大常委会今年的主要工作,并征求代表对省人大常委会及其他各项工作的意见建议。省人大常委会副秘书长兼办公厅主任刘治敏参加活动。

以往工艺之所以在大批量生产中采用工序分散原则,一个原因是机床功能少,无法采取工序集中原则,另一个原因是为了提高加工效率。一道工序如果加工内容太多,则时间太长,减少加工内容可以加快生产节奏,保证生产节拍。但实际上,分散工序需要的工装夹具多,辅助时间多,总体上是降低了生产效率,而且需要的厂房面积也大。

工序集中的最大优点是加工精度高,很多重要工序的加工,如果采用工序集中原则,在一次装夹中完成加工,可以避免多次装夹的重复定位误差和定位基准不统一时造成的定位误差,加工精度明显提高。

随着车削中心、多主轴车床、车磨复合机床的广泛应用,一个工件的全部加工内容在一台机床上就可以完成,而且铣槽、钻孔等一些以前必须与齿坯分开加工的工序也可以一并完成,位置精度非常高,不存在工件重复定位误差,只有机床的定位误差,是由数控系统保证的,精度非常高。

将热后硬态车削加工和磨削加工复合到一道工序中,车加工为磨加工留的余量非常小,一般只有0.02~0.03 mm,不仅能够提高加工效率,加工精度也非常高,而且可以获得很高的表面质量,表面粗糙度可达Ra0.4 μm或更高精度。

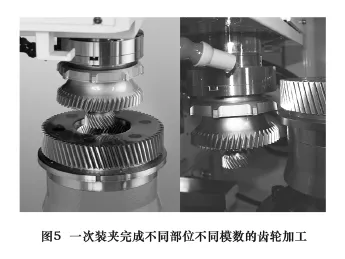

同一工件上不同部位不同模数的齿轮也可以在一次装夹中完成加工。如图5所示,在主轴上同时装有两把插齿刀,可以在一次装夹中完成内、外齿插齿加工。在滚齿机上也可以实现类似的功能。

4 齿面精加工热后化

齿面精加工采用的工艺方法主要有剃齿、磨齿、珩齿、刮齿。除剃齿外,其他3种工艺方法都是在热后加工。但是剃齿调整方便、加工效率高,投资少,成本低,因此应用最广,是最主要的齿面精加工方法。但是剃齿不能进行硬态加工,为了消除热处理变形的影响,剃齿一般要比产品精度高半级到一级。

目前,剃齿虽然仍是非常重要的齿形精加工方法,但是越来越多地为磨齿、刮齿所代替。磨齿主要采用蜗杆砂轮磨和成形磨,刮齿是在热后再次对齿轮进行滚齿加工,热后加工成的齿轮精度即是零件的最终精度,不用担心热处理变形问题。这样可以减少为防止热处理变形而提高原材料(毛坯)的成分、金相组织等的技术要求,降低毛坯成本和加工成本。

5 质量控制SPC化

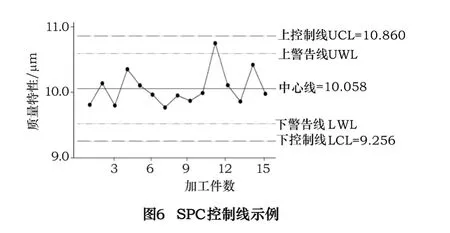

SPC可以预示是否需要调整加工过程,如调整工装夹具、改变工艺参数等。

如图6,当检测点落在上警告线UWL和下警告线LWL之间时,说明生产过程稳定;当检测点落在上警告线UWL与上控制线UCL之间,或下警告线LWL与下控制线LCL之间时,说明加工系统出现问题,但仍可继续生产,需要加大检测频次;当检测点落上控制线UCL以上或下控制线LCL以下时,说明生产过程必须停下检查,寻找加工系统不稳定的原因,进行工艺参数调整等,从而保证生产出质量稳定的产品零件。

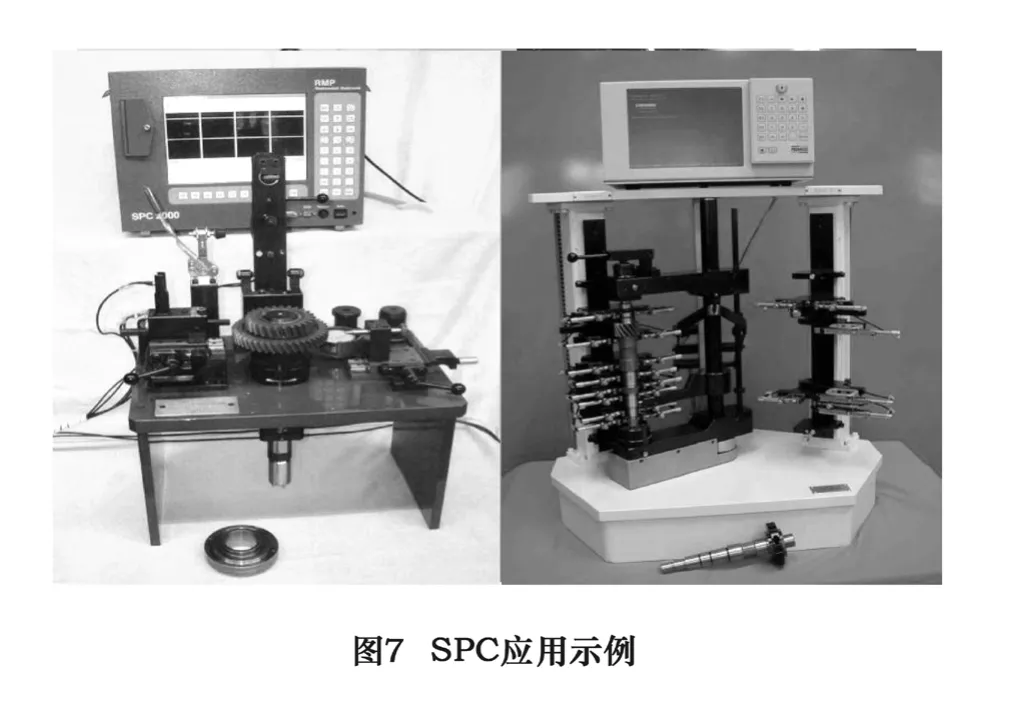

在欧洲的齿轮生产厂家,生产现场有很多这样的SPC检测点(图7)。

6 加工干切化

传统的齿轮和花键轴滚齿加工采用湿式加工,即在滚齿加工时要用油等冷却液对滚刀进行冷却与润滑,以改善切削条件,提高切削效率,增加刀具寿命。但是冷却液的使用也带来很大的副作用:冷却液的蒸发和滴漏造成严重的环境污染,使生产现场地面污秽,厂房空气质量很差,甚至危害员工的身心健康;同时冷却液的使用和对其处理也构成很大的生产成本。

在《中国齿轮行业“十二五”发展规划纲要(2011-2015)》中,将“节能环保干切技术和装备”列为技术改造工程的第一项。与欧洲企业相比,我国的干切技术发展尚属起步阶段,欧洲的干切加工已占很大比例,图3所示的滚齿机采用的就是干切技术。可以采用干切加工的工艺包括滚齿、滚花键、螺伞齿轮切齿,资料表明可以干切加工的插齿机也已出现。因此干切加工必然是齿轮加工的发展方向。

7 热处理变形微量化

如何减小热处理变形一直是困扰机械制造行业的一大问题,欧洲在这方面取得了非常大的效果。

利用双频加热技术(图8)实现齿轮工件的仿形硬化,加热时间极短,热效率极高,变形量很小,对环境造成的污染也很小。

利用2 500 kW的双频加热技术对一直径200 mm左右的螺旋伞齿轮进行双频感应淬火,只需0.36 s。如此短的时间,在热量传向其他非淬火部位前已完成淬火,停止加热,因此工件几乎没有变形。

在欧洲也有为解决复杂薄壁工件的变形问题而采用真空加热和气淬、氮化等工艺。

8 产品精密化

随着技术的发展,不但齿轮产品的齿形精度越来越高,而且零件其他部位的精度也越来越高。

中国正在努力由齿轮制造大国向齿轮制造强国转变,及时进行设备更新,进行环保、高速、高效、高精度齿轮制造是必由之路。

9 结语

以上是笔者在考察后的感受和理解,因为考察时间和厂家数量有限,以及厂家技术保密等原因,所见所闻并不能覆盖齿轮制造行业全貌,所得结论难免有失偏颇,加上笔者水平有限,可能存在不当之处,仅供参考。