高强钢管板单面电阻点焊工艺实验研究*

2011-09-26杨洪刚

杨洪刚

(上海电机学院汽车学院,上海 200245)

随着汽车轻量化进程的日益推进,高强度钢和管件液压成形技术在汽车设计与制造中的比例不断增大,被广泛应用于汽车车身、底盘、悬架和转向等零部件上[1]。采用高强钢液压成形管不仅可以有效降低汽车重量,还能显著提高汽车零部件整合和安全性能。

由于缺少连接法兰,制造过程中液压成形管与其他零部件的连接只能采用单面焊接方法,目前较普遍的工艺是管板单面电阻点焊工艺[2-4]。然而,由于液压成形管特殊的结构形式,焊接过程中往往产生焊接变形。当焊接变形较大时,焊接工件表面会出现微裂纹,影响焊接质量。而且,高强钢材料焊接性能的特殊性和复杂性进一步降低了焊接质量的稳定性。因此针对高强钢管板单面电阻点焊工艺,通过实验研究,揭示了焊接工艺和结构参数对焊接变形与拉剪强度的影响规律,为焊接质量的监控方法研究提供参考。

1 实验系统

1.1 实验设备

实验所用焊接设备为FANUC公司生产的AC型伺服焊枪,并将其集成在6自由度机器人上,以实现焊接位置的精确定位。焊接控制器为日本小原公司的T25型控制器,能够实现焊接过程的自动控制。

为了分析焊接变形过程并提取变形量,采用OMLON非接触式激光位移传感器,实时采集焊接过程中的电极位移信号,经滤波整流后存储于计算机。电极位移传感器测量精度为0.25 μm,响应时间为0.3 ms。

拉剪强度是评价焊接质量的重要指标之一。实验过程中,焊接试样的拉剪强度由KDW-20型微机控制电子万能试验机进行测试。

1.2 实验材料

实验管材和板材均为热镀锌双向钢DP600,板材厚度1.0 mm,管材厚度1.4 mm。为了简化管材制备和夹具设计,管材采用半圆形结构形式,半径分别为15 mm、25 mm和35 mm,试样宽度均为38 mm。电极采用球面平头铜电极,端面直径5 mm。焊接实验系统如图1所示。

2 实验结果与分析

2.1 熔核形态分析

在管板单面电阻点焊过程中,由于管的内部缺乏有效支撑,在电极压力作用下,管板容易出现焊接变形,使得熔核形态不再是传统的纽扣型。管板间初始接触状态为线接触,随着焊接变形的增大,接触状态逐渐演变成为环状接触,从而生成环状熔核。而且,由于整体结构并非轴对称,管板纵、横截面上的焊接变形量不一致,导致生成的熔核还有一定椭圆度。在管板纵截面上熔核长度较长,而管板横截面上熔核宽度较小。

2.2 焊接电流对焊接质量的影响分析

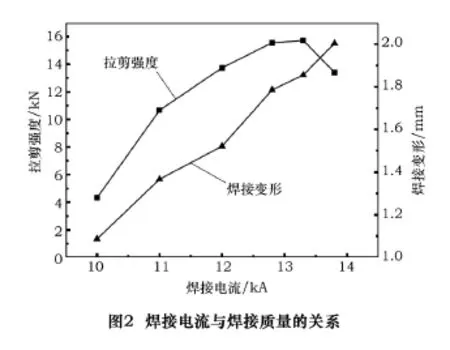

焊接电流是影响焊接热量的主要因素,其大小对焊接质量起着决定性的作用。在管板单面点焊过程中,焊接电流与焊接变形和拉剪强度的关系如图2所示。其中,电极压力和焊接时间分别固定为2.4 kN和13周波。

随着焊接电流的升高,焊接热量逐渐增多,使得焊接变形量基本上呈线性增大。然而,拉剪强度并未随焊接电流的递增而线性增强。当焊接电流超过一定数值后,拉剪强度却有所下降。其原因主要是由于输入能量增多,熔核产生的热膨胀力较大,容易发生飞溅,从而降低接头的拉剪强度。而且随着焊接热量的增多,材料软化程度迅速上升,焊接变形进一步加大,使得熔核形态发生变化,从而对焊点拉剪强度造成一定的影响。

2.3 电极压力对焊接质量的影响分析

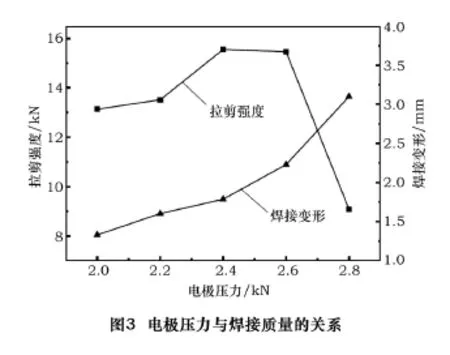

电极压力影响点焊接触电阻和焊件内部电阻,即影响热源的强度与分布,同时影响电极散热的效果和焊接区的塑性变形,因此电极压力对焊接质量产生较大的影响[5]。在管板单面点焊过程中电极压力与焊接变形和拉剪强度的关系如图3所示,其中焊接电流和时间分别固定为12 kA和13周波。

由于管材是中空的,整体结构刚度较低,当输入焊接能量相同时,电极压力越大,则管材自身的弯曲和焊点压痕均相应增大,因此变形量随着电极压力的增大而线性增大。

随着电极压力的增大,拉剪强度发生了明显的变化。当电极压力较小时,不能有效地抵抗液态熔核产生的热膨胀力,容易发生飞溅,使得焊点的拉剪强度较低。当电极压力较大时,大大降低了管板结合面间的接触电阻,使得焊接能量减少。而且,管板产生较大的塑性变形,影响了熔核形态,导致拉剪强度迅速降低。

2.4 管材半径对焊接质量的影响分析

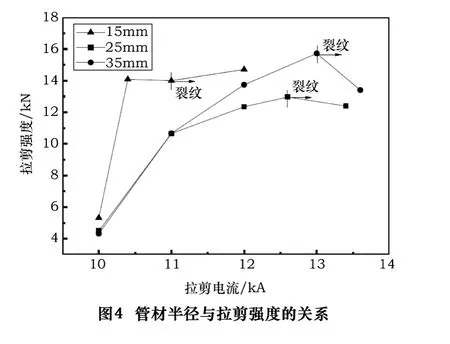

在不同管材半径下,管板单面点焊接头拉剪强度的变化规律如图4所示。在相同的焊接工艺参数下,由于管材半径不同,导致管板间接触电阻存在差异,使得管材半径对拉剪强度的影响较大。而且,随着管材半径的减小,焊点表面更容易出现微裂纹。

2.5 电极错位对焊接质量的影响分析

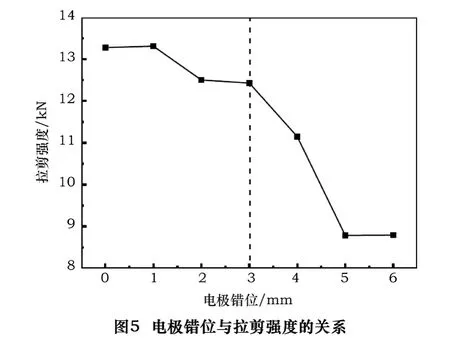

由于管材具有一定弧度,在与板材接触初期,管板间为线接触。当电极错位,即电极的中心轴线与管板的接触线不对中时,将对焊接质量产生影响。不同电极错位距离下接头拉剪强度的变化规律如图5所示。

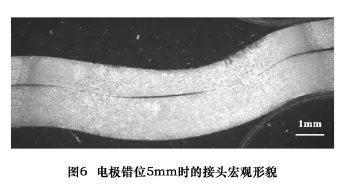

由图可见,随着电极错位距离的增加,拉剪强度呈下降趋势,而且当错位距离超过3 mm时,拉剪强度迅速降低。电极错位5 mm时的焊接接头宏观形貌如图6所示。当电极错位达到5 mm时,已无法形成合格熔核,而且由于焊接变形较大,焊点表面产生了微裂纹。

3 结语

(1)由于管板单面电阻点焊特殊的结构形式,焊接过程中往往产生焊接变形,使得管板间接触状态发生变化,最终生成环状熔核。

(2)焊接电流和电极压力均对焊接质量产生重要影响,焊接变形呈现线性增大的趋势;而当焊接电流和电极压力超过一定数值后,拉剪强度则有所下降。

(3)由于接触电阻不同,管材半径对焊接质量产生较大影响。当管材半径减小时,塑性变形增大,使得接头表面更容易出现焊接裂纹。

(4)为了保证焊接质量,电极轴线应与管板接触线对中。当电极错位超过3 mm时,接头拉剪强度迅速降低。

[1]骆锐,王艳,吴沁.汽车轻量化前沿制造技术的研究进展[J].制造技术与机床,2010(10):142-145.

[2]Poss MG,Lendway IV.Closed tubular automobile parts demand innovative welding methods[J].Welding Journal,1997,76(10):55s-58s.

[3]Yang H G.,Hu S J,Zhang Y S,et al.Experimental study of single -sided sheet- to - tube resistance spot welding[J],Science and Technology of Welding& Joining,2007(12):530-535.

[4]杨洪刚,张延松,来新民,等.伺服焊枪在板管单面电阻点焊中的应用[J].焊接学报,2007,28(9):71-74.

[5]中国机械工程学会焊接学会电阻焊(Ш)专业委员会.电阻焊理论与实践[M].北京:机械工业出版社,1994.