基于STEP-NC的数控车削系统的加工工艺参数优化*

2011-09-26胡天亮张洪波刘日良

胡天亮 张洪波 刘日良

(山东大学机械工程学院,山东济南250061)

欧共体第一次提出了STEP-NC的概念后,在国际标准化组织和欧美等国家研究机构的努力下,STEP-NC 已经确定为国际标准,称为 ISO -14649[1-2],其对应的SETP应用协议为AP238。目前,欧洲、美国、日本和韩国等国家都相继开展了这方面的研究工作,我国也开展了大量的研究工作,国内的科研单位主要以大学为主。国内前期在这方面的研究主要集中在信息的提取,工艺规划,以及控制器的概念和实现原理等一些理论研究和程序的预处理上[3],在加工工艺方面,华中科技大学的陈文贵,罗忠诚等对基于STEPNC的车削工艺在线规划系统做了研究[6];孙军等对铣削的加工参数做了研究[7]。本文从基于STEP-NC的数控车削系统的加工工艺参数优化方面进行说明。

1 STEP-NC加工工艺信息提取

本文的研究内容是基于STEP-NC的,工件信息是通过STEP-NC程序来描述的,若对工件加工参数进行优化,首先需要从STEP-NC程序中对信息进行提取。下面简要地介绍了STEP-NC的程序结构和提取方法。

1.1 STEP-NC程序结构

STEP-NC程序采用了STEP-NC数据格式和面向特征的编程原则,使得零件加工程序无论在格式还是内容方面都发生了重大的变化。程序本身采用ISO-10303-21规定的文件格式。整个文件可分为头文件和数据段两部分,分别以HEADER和DATA作为开始标志。头文件主要说明文件名、编程者、日期以及注释等;数据段是按照“实体标识=实体名(属性值);”的格式列出,属性出现的顺序和EXPRESS说明中的顺序相一致,继承属性必须在显示属性之前。属性值可以是一般数据,也可以是实体实例,其中定义为OPTIONAL的属性可以给出属性值,也可以不给出。

1.2 STEP-NC数据集成方式

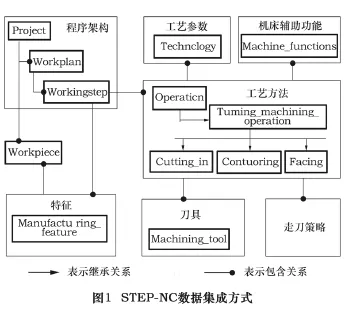

数据段(DATA)是数控程序的主体,对加工任务进行了详细的描述。程序起始于数控程序中的工程(project)语句,工程中的工作计划通常包含一系列工步或子计划,并通过工步将数控模型中的几何信息和工艺信息联系在一起。几何信息主要通过零件的特征位置及其几何形状信息来表达。加工信息包含在工艺方法、走刀策略、工艺参数、刀具、机床NC功能等实体中。具体的数据集成方式如图1所示。

1.3 信息提取模块开发

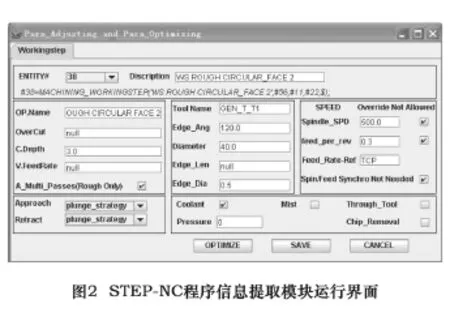

根据EXPRESS语言描述的STEP-NC的数控信息可知,从工程开始,通过其属性参数所标示的实体编码一层层往下遍历,EXPRESS语言描述的STEP-NC数控程序非常繁琐,因此需要对STEP-NC程序的信息根据实体关系进行分类提取。图2为程序信息提取模块的运行界面。

在程序的信息提取模块运行的界面中可见,模块通过对实体(ENTITY)的分类,将属于某一个实体的一些属性分别显示在模块运行界面的不同区域,具体的属性包括:操作信息部分、刀具参数部分、工艺参数部分、进退刀策略部分及机床辅助功能部分。在模块运行界面中有一个按键“OPTIMIZE”,将加工工艺参数优化部分与信息提取部分联系在一起。

2 STEP-NC加工工艺参数优化

在上面的信息提取模块中,可以在加工工艺参数部分得到与其对应的加工实体的加工工艺参数,但是在STEP-NC程序的生成过程中,并没有对加工工艺参数进行优化,运行界面中所显示的加工工艺参数为一普通的加工工艺参数,为了使加工效益提高,需要对工艺参数进行优化和调整。

2.1 设计变量

2.2 目标函数

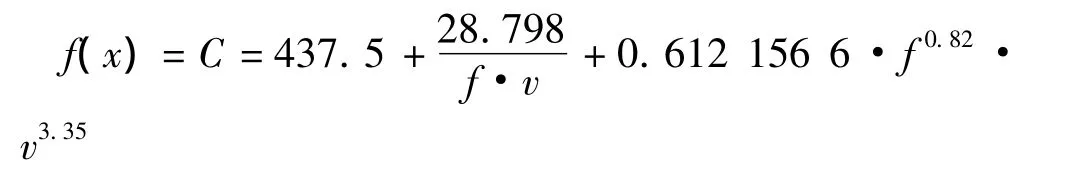

2.2.1 单件生产成本函数

取单件生产成本C值最小作为该问题其中的一个设计目标函数,则目标函数可以表示为[4]

2.2.2 单件生产时间函数

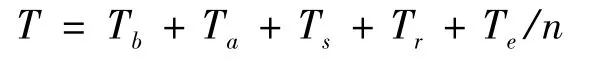

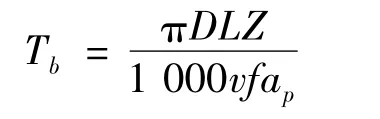

取单件生产时间T作为该问题的另一个设计目标函数,则目标函数T的表达式为[5]

式中:Tb为基本时间,对机械加工而言就是机动时间;Ta为辅助时间;Ts为布置工作地时间;Tr为休息与生理时间;Te为准备的终结时间;n为批量。

缩短单件生产时间是提高劳动生产率的主要途径,不同的生产类型,占比重较大的时间项目也有所不同,在单件小批量生产中,Ta和Tb所占的比重大。在大批量生产中,Tb所占的比重较大。因此提高劳动生产率应着重采取措施缩减基本时间Tb。车削系统中主要的加工是车削外圆,基本时间的计算公式为

式中:D为切削直径;L为切削行程长度,包括加工表面的长度、刀具切入和切出的长度;Z为工序余量。

对于不同的零件生产或者不同的生产方案,Ta+Ts+Tr+Te/n的值基本相同,可以不进行优化。本文以车削外圆的基本时间代替优化的单件生产时间函数,即:

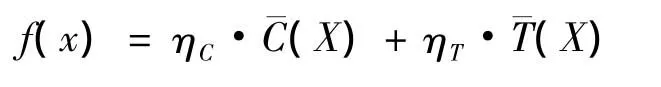

2.2.3 分目标函数的线性组合

本文所涉及的是一个多目标函数的优化方法,采用的是线性组合加权法,将两个分目标函数通过处理生成两个无量纲的等数量级的分目标函数,然后加权整合在一个函数中,使之转化为单目标函数,转换后的目标函数为

其中:ηC、ηT分别表示两个分目标函数所占的比重,(X)、(X)分别表示处理之后的无量纲等数量级的分目标函数。

2.3 约束条件

2.3.1 边界约束

切削速度v:vmin≤v≤vmax

切削进给量f:fmin≤f≤fmax

背吃刀量ap:apmin≤ap≤apmax

式中:vmin为最小切削速度;vmax为最大切削速度;fmin为最小进给量;fmax为最大进给量;apmin为最小背吃刀量;apmax为最大背吃刀量;CV、m、x0、y0为常数,由切削规范表查得;T为刀具耐用度。

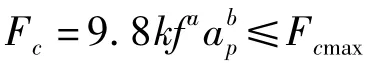

2.3.2 性能约束

最大切削功率(Pcmax)约束:Pc=vfc≤Pcmax

式中:k、a、b为常数,由切削规范表查得;rc为车刀刀尖圆弧半径。

2.3.3 稳定切削区约束

式中:e、q为常数,由切削规范表查得。

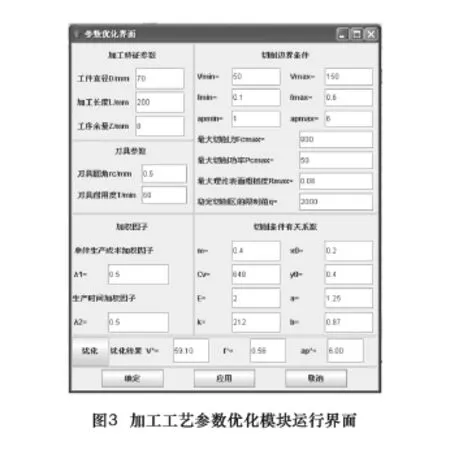

2.4 优化模块的开发

根据上述设计变量、目标函数以及性能约束,本研究在eclipse3.0的开发平台基础上,用java语言开发了参数优化模块。参数优化模块的运行界面如图3。

在该模块中加工特征参数部分的有关参数和刀具参数中的刀具圆角可以直接提取STEP-NC数控程序中的数值,也可以手动输入各数值。加权因子的数值,零件的生产商可以根据自身条件或者注重要素进行选择。切削边界条件由机床参数和设计要求决定,切削条件有关系数是通过查阅切削规范表得出。在参数优化模块的运行界面中,“优化”按钮就可以调用相关的程序,对参数进行优化并得出优化结果。优化后的参数可以通过STEP-NC程序的重生成写入新生成的STEP-NC程序中,达到使参数得到优化的目的。

3 应用实例与结果分析

3.1 应用实例

由于实验条件的限制,本文引用文献[5]中的加工实例进行比较说明。加工40Cr材料的轴类零件,调质后的硬度为220 HB,刀具的耐用度T=60 min,车刀刀尖的圆弧半径rc=0.5 mm,工件直径D=70 mm,切削行程长度L=200 mm,工序余量Z=8 mm,由切削规范表查得 k=212,a=1.25,b=0.87,硬度为 220 HB,apmin=1 mm,apmax=6.5 mm,vmin=50 m/min,vmax=150 m/min,CV=648,x0=0.20,y0=0.40,m=0.40,e=2,fmin=0.1 mm/r,fmax=0.6 mm/r。最大允许的粗糙度Rmax=0.08 μm,最大切削力 Fcmax=800 kN,最大切削功率Pcmax=50 kN,稳定切削区的限制值q=2 000,优化结果如同图3中所示:切削速度v*=59.1 m/min,进给量f*=0.6 mm/r,背吃刀量ap=6.0 mm。

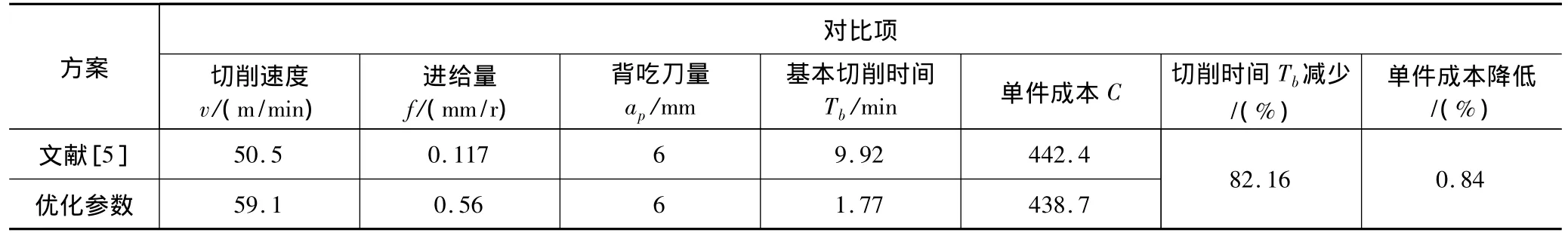

3.2 结果分析比较

文献[5]所给出的工艺参数为:参数切削速度v=50.5 m/min,进给量 f=0.117 mm/r,背吃刀量 ap=6.0 mm。经过计算可以得出表1。

表1中只对基本切削时间的减少率和单件成本的降低率进行了计算,根据两者分别在生产时间和生产成本中所占的比重,可以计算相应的降低比率。由于生产设备和条件的原因,两者比重不尽相同,本文省略该过程。由表可知经过优化后的加工工艺参数与没有优化的相比,在满足限制条件的情况下,理论上可以明显地降低零件的生产成本,提高加工效益;缩短单件的加工时间,提高加工效率,达到了参数优化的目的。

4 结语

在本研究中,选取车削系统中最主要的加工工艺参数车削速度、进给量和背吃刀量作为设计变量,选择了单件生产成本和单件生产时间作为主要的两个分目标函数,经过线性加权组合法将两个分目标函数组合成统一的单目标函数,在eclipse3.0开发平台的基础上开发了参数优化模块,将参数优化和基于STEPNC数控车削系统联系起来,得到基于STEP-NC的数控车削系统的经过优化的加工工艺参数。本文的研究在理论上可行,可以明显地降低零件生产成本,缩短零件加工时间,提高劳动生产率和经济效益,对STEPNC数控车削系统的研究也有一定的理论意义。

表1 文献[5]中参数与优化后的参数比对表

[1]ISO/TC184/SC1/WG7.ISO/FDIS 14649-1:Overview and fundamental principles[S],2000.8.

[2]ISO/TC184/SC1/WG7.ISO/CD 14649 -12:Process data for turning[S],2001.11.

[3]张先芝.STEP-NC车削系统的数据处理与工艺规划技术研究[D].山东:山东大学机械工程学院,2008.

[4]倪小丹,杨继荣,等.机械制造技术基础[M].北京:清华大学出版社,2007.

[5]蔡学熙,邬城祺,等.现代机械设计方法使用手册[M].北京:化学工业出版社,2004.

[6]陈文贵,彭芳瑜,等.基于STEP-NC的车削工艺在线规划系统的研究[J].组合机床与自动化加工技术,2007.(7):82 -85.

[7]孙军,赵小庆,等.面向STEP-NC铣削加工参数优化[J].沈阳建筑大学学报.2008,24(2):319 -323.