基于数控平台的超长工件多功能协作加工监控技术*

2011-09-26林献坤韩世卓

林献坤 徐 剑 韩世卓

(上海理工大学机械工程学院,上海200093)

随着我国铁路、航空、航天、国防、核电等工业的快速发展,使得对超零件的需求量越来越大,重型装备相应的质量和尺寸也急剧增大,许多零件几乎达到了我国当前加工、制造能力的极限[1]。在重型装备的设计与制造中,超长工件是超大重型装备需要用到的重要功能部件,该部件的精度和质量往往直接影响重型装备的性能。经文献检索,我国对超长工件加工过程关键技术的研究报导还很少[2]。

超长工件的加工具有复杂性[3],若在加工过程中,采用加工主轴运动、工件静止的方式进给,则需要有超长高精度的导轨作为机床部件,而如何安装满足要求的导轨本身就是一个较难的技术问题。采用主轴静止、工件进给方式可以避免该问题,但超长工件本身质量就很大,对轴的启动控制需要有较大的进给驱动力;另外,超长工件切削量大,加工时间长,在加工过程中,往往需要一次装夹、一次成型或少次走刀来达到加工目的,因此装备需要多个工位同时工作,来减少装夹和加工次数,提高加工效率和精度。

针对这样的复杂性,除了对机床本体做相应的联动关系机械设计外,也对控制系统提出了更高要求,主要体现在:(1)为了适应工件的超重负载,装备上的装夹、冷却、切屑回收等辅助系统也变得愈加复杂,因此也就对辅助系统工作状态的可视化监控提出了更高的要求;(2)为实现装备上的多工位同步加工,需要多轴协作,如何实现多轴同步对控制系统提出了更高的要求;(3)以主轴静止、工件运动的装夹方式,对工件的装夹也提出了更高要求,为保证超长工件的持续不间断匀速进给,需要对进给轴的进给运动控制方法做更深入的理论探讨;(4)对多工位的切削加工,需要有更智能化的加工主轴对刀定位控制方法。

本文围绕超长工件加工控制存在的这种复杂性要求,以SINUMERIK 840D数控系统为控制平台,通过二次开发方式,构建可监测和控制超长工件加工的机床本体及其辅助系统的控制系统,研究系统的功能部件协作机制及其系统实时数据库构建方案,给出系统开发实现步骤,并以500 m超长钢轨的加工整形为实例,论述说明了研究开发的监控系统在超长工件加工控制中应用的可行性。

1 840D数控平台及其二次开发技术

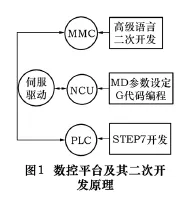

SINUMERIK 840D数控系统平台(简称:840D系统)是一个开放的数控系统,它为实现数字控制及控制系统的应用,建立了综合的系统平台,通过系统参数设定功能可组态实现系统的各种功能应用。840D系统由SIMODRIVE 611D数字驱动系统和SIMATIC S7控制系统一起构成全数字式控制系统。平台系统由数控核心单元NCU、人机交互MMC和可编程逻辑控制器PLC三个具有独立CPU工作的单元部件组成,控制功能通过这3个功能部件互相协作实现。系统为数控技术的全方面应用提供一个可开发的系统平台[4]。系统平台关系原理可表示为图1所示。

图中3个部件除了独立完成各自的功能和互相协作之外,系统还分别为这3个独立功能,提供二次开发接口技术,其中NCU提供了强大的G代码编程开发;PLC通过STEP7开发控制功能;MMC则为用户提供了专用的高级语言,实现软件的OEM二次开发,通过这3个二次开发接口,用户可以开发出适合自己的专用功能[5]。

2 超长工件加工过程的监控原理

2.1 多功能部件协作机理

超长工件的加工需要多个功能部件的控制与系统状态监控,其中包括进给轴的定位控制、伺服轴为实现超长工件的不间断进给进行的规划控制、多主轴整形加工过程的自动定位、辅助系统的复杂逻辑控制、刀具库管理和运行数据管理等。而且在加工过程中多方面的系统功能及控制状态监控更需要互相协作。为了实现超长工件这种多轴和多功能部件的互相协作要求,以840D系统为平台的控制系统框架下,可用图2所示的控制协作方案,实现对多功能部件实现协作控制[6]。

图中对伺服轴的控制与驱动通过NCU单元的核心功能部件NCK控制实现,而轴的运动规划和与逻辑运动控制通过运行在MMC的监控软件HMI和PLC共同完成,其中辅助系统的逻辑控制由PLC单独完成控制;加工过程的数据管理与过程状态监控由监控软件HMI完成。其中HMI通过840D系统提供的DDE软件接口与NCK的R参数实现数据交互,需要的数控系统参数也通过DDE完成参数载入;同样,HMI与PLC的数据交互也是通过DDE方式实现数据的交互。

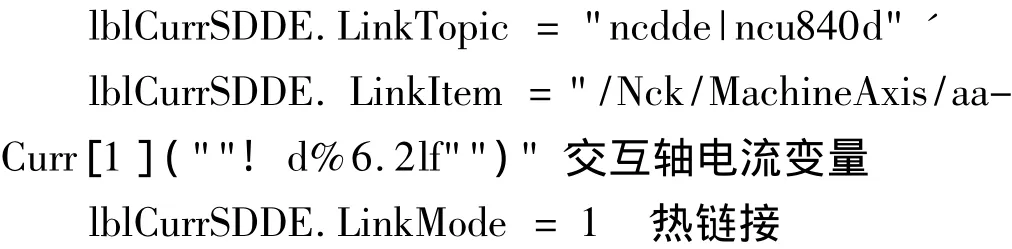

以伺服进给轴的电流为例,通过DDE的方式建立数据交互的具体格式可表示为:

其中lblCurrSDDE表示一个绑定DDE的控件。

NCK与PLC的数据交互以NCK中的$A_DDB寄存器作为交互共同空间。PLC与NCK的NC参数之间通过调用FB2和FB3函数功能块,实现参数交互;而实时的数据交互,通过调用FC21函数实现。综合上述协作原理分析,由于PLC是针对特定机床点的逻辑关系,开发对应的程序,这样的开发应用方式已经非常广泛,而NCK中驱动伺服通过脉冲控制,控制方法由伺服驱动器完成,这个环节只需要编制相关驱动的G代码程序即可实现。因此实现整个机床装备的功能监控,都落实到HMI软件的研究和开发上,而软件的核心主要包括与NCK实时交互数据库和主轴的自动定位方法两个方面。

2.2 监控实时库的构建

实时数据库是针对数据实时性和事务实时性,而采取的一种用来实现对实时数据进行管理的一种数据库技术。在超长工件的加工过程中,实时控制功能实现需要如下数据管理:对进给轴运行位置的实时规划控制、对机床运行状态的实时监控、报警信息的管理等。在与人机过程交互中,必须响应操作人员请求和相关信息提示。针对这些要求,图3中给出了监控加工设备的控制实时数据库的构造。

图中表示实时数据库的数据来源、参数数据管理与数据应用,其中与NCK交互的实时数据库主要负责与R寄存器和NCVAR交互数据使用,与PLC交互数据的实时库,负责与PLC的软元件交互数据,该数据的交互都以连续内存方式交互数据,具体交互的PLC软元件再由PLC做二次映像。这两块内存数据的更新采用定时轮询的方式进行,时间片可以控制在10 ms为更新周期;刀具参数库和主轴定位数据库则由参数组成,该参数库由参数一次载入,参数修改时以请求方式更新;机床本体状态实时库和加工状态库由系统、交互数据及逻辑再运算实时产生,其中实时数据分模拟量、开关量和报警量3种类型;报警实时数据由机床本体状态实时数据和加工状态实时数据产生,用于与操作人员的直接交互。

2.3 主轴自动定位

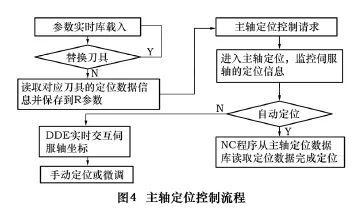

在超长工件的加工控制过程中,主轴自动定位是多轴协作的一个典型控制过程,图4给出了这个自动控制过程的流程原理。主轴定位过程是多个实时数据库相互协作作用的结果,从刀具参数数据库的载入到自动定位的完成,都由实时数据库直接与PLC和NCK交互数据,实现对主轴的定位控制。

2.4 监控系统开发实现流程

针对超长工件加工的特点,基于所构建的多功能协作方法和实时数据库的构建原理,围绕以840D系统为平台的OEM开发方法,可把监控系统的HMI软件开发实现步骤描述如下:

(1)NCK交互接口建立,在NCK中运行具有带同步编程控制的IDS语句用于R参数和$A_DDB寄存器的数据交互通讯。

(2)在PLC上建立FB2、FB3交互的功能块函数,实现对多功能协作中与PLC的数据交互。

(3)在MMC上建立实时数据库刀具参数、主轴定位数据库所需要的参数文件,数据以.INI文件进行组织。

(4)应用高级语言Visual Studio工具,开发监控软件,应用Visual Studio中C++工具开发语言动态库接口,应用Visual Studio中Basic工具对监控的画面进行开发。

(5)监控软件的840D系统集成,依据840D环境要求,安装对应的管理文件REGINI。

3 应用实例

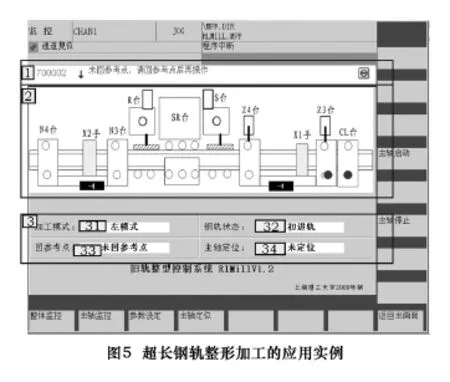

依据上述给出的多轴协作原理、实时数据库构建方法和主轴定位方法,以500 m超长旧钢轨多工位整形加工中的应用为开发对象,开发了一套如图5所示的整形加工监控系统。该系统以840D系统为核心,通过对PLC和NCK具体的加工要求定制相应程序;然后以840D OEM为开发支撑平台,应用Visual Basic和Visual C++混合编程工具,构建核心实时数据库,在此基础上开发出了具有多窗体的应用程序,每一个窗体对应一个监控界面。根据超长钢轨加工的监控要求,开发了包括整体监控、主轴监控、参数库设定和主轴定位等5个监控界面,具体包括:

(1)整体监控界面。如图5所示,显示机床装备的整体运行信息,包括装夹状态信息,各油站、油缸的工作状态,监控各种加工模式、工件状态、回参考点、主轴定位完成信息等。

(2)主轴监控界面。机床在加工过程中,需要实时监控主轴工作状态,以分析刀具的磨损情况,过度磨损的刀具不仅会影响工件的加工质量,还会对刀盘造成伤害,该监控界面完成实时显示各主轴的电流、功率及刀具磨损状态等。

(3)参数管理界面。参数包括刀具定位坐标、刀具加工寿命,采用的切削用量等加工参数,每把刀具对应一组不同的参数,从而实现刀具库参数的管理。

(4)主轴定位控制界面。在参数管理设定页面,操作人员选择了刀具号后,系统自动获取刀具的定位信息。在主轴定位页面,显示了坐标轴的当前位置和定位坐标,操作员的对刀请求命令,可实现自动对刀操作,而不需要对超长工件加工过程的复杂对刀。

在实际的应用中,经过测试该监控系统的性能达到如下指标:机床状态信号1 s;机床位置坐标,电动机电流等模拟量信号500 ms;数控系统报警信号500 ms,系统操作控制请求响应时间200 ms;系统可实现多主轴自动对刀;进给系统在协作实时数据库协调下,可实现持续不间断进给控制。通过具体的应用和性能测试结果表明,给出的多功能协作的监控技术在超长工件加工控制中应用的可行性。

4 结语

本文针对超长工件在数控平台上完成多个工位及其功能体监控的技术要求,以SINUMERIK 840D数控系统为控制平台,设计了超长工件多轴协作的控制实现原理,给出了加工过程监控系统的实时数据库构建方法和主轴自动定位控制原理,给出了监控系统中各功能部件在数控平台上实现步骤,通过应用Visual Studio和840D OEM为混合工具,开发实现了基于数控平台的超长工件监控系统,以500 m超长钢轨的加工控制为应用实例,验证了给出的监控技术在超长工件加工控制中应用的可行性。

[1]张浩然,张人佶,颜永年,等.重型装备中坎合因数影响因素的实验研究[J].中国机械工程,2009(12):2824 -2827.

[2]李那,卢远廷,张凤戈.重力对大型细长工件加工与测量的影响[J].齐齐哈尔大学学报,2007,23(2):87 -88.

[3]王顺军,李伯奎.铣床上较长工件的装夹加工[J].机床与液压,2010,38(10):115 -115.

[4]李静,吴钢华,沈南燕,等.西门子SINUMERIK 840D数控系统中控制软件的开发[J].精密制造与自动化,2007(4):33-35.

[5]高峰.西门子OEM软件在数控凸轮轴磨床上的开发与应用[J].制造技术与机床,2006(10):122-125.

[6]SINUMERIK 840D/810DI/SINUMERIK 810D/FM -NC HMI Programming package part i user manual edition[Z].3003.