双齿轮齿条消隙结构的改进设计

2011-09-26杨春晖

胡 巍 杨春晖 吴 鹏

(齐重数控装备股份有限公司,黑龙江齐齐哈尔161005)

因机床使用范围的扩大,机床承载由14 t增加到20 t。原设计的重型卧式车床双齿轮齿条消隙进给箱,在装配过程中发现,末端轴变形过大,传动链中间隙过大,现有的双齿轮齿条消隙结构已不能完全消除传动链中的间隙,不能满足使用要求。为了保证进给结构的刚度和消隙要求,对进给箱进行了优化设计和改进。通过理论计算,对改进后的进给箱中的齿轮轴强度进行校核及对齿轮啮合时产生的间隙进行理论计算,来分析比较其刚度和消隙范围能否满足要求,拟定设计方案。并采用UG软件进行建模,用有限元分析软件对双齿轮齿条结构的末端齿轮轴进行有限元分析进行比较,验证可行性。

1 理论计算方法

1.1 按许用切应力计算[1]

按轴传递所引起的切应力计算,通过降低其许用切应力,来考虑所受弯矩的影响。

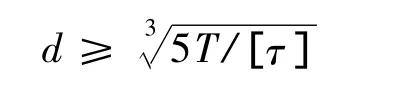

轴的直径可由下面的公式计算。当截面处有1个键槽时,应将所得的直径增大3%左右,有2个键槽时,应增大7%左右,然后圆整至标准值。

式中:d为轴的直径,mm;T为轴传递的额定转矩,N·m;T=9.55×106P/n;P为轴传递的额定功率,kW;n为轴的转速,r/min;[τ]为轴材料的许用切应力,MPa。

1.2 轴的刚度计算

轴的刚度计算一般是计算轴受载时某些部位的变形量,检查是否小于许用值或符合所要求的数值。

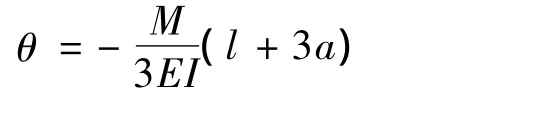

轴的弯曲变形计算较复杂。除受力和支承情况外,轴承和机座的刚度、配合在轴上零件的刚度以及轴的局部削弱等,对轴的弯曲变形都有影响。一般机械制造业中,轴的许用挠度[y]和许用偏转角[θ]的计算公式见表1。

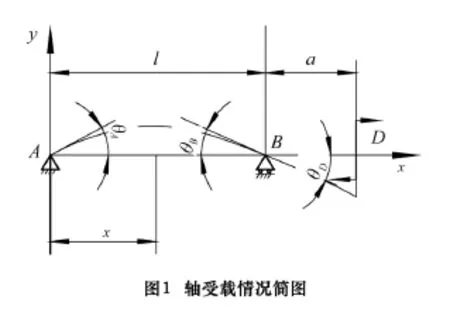

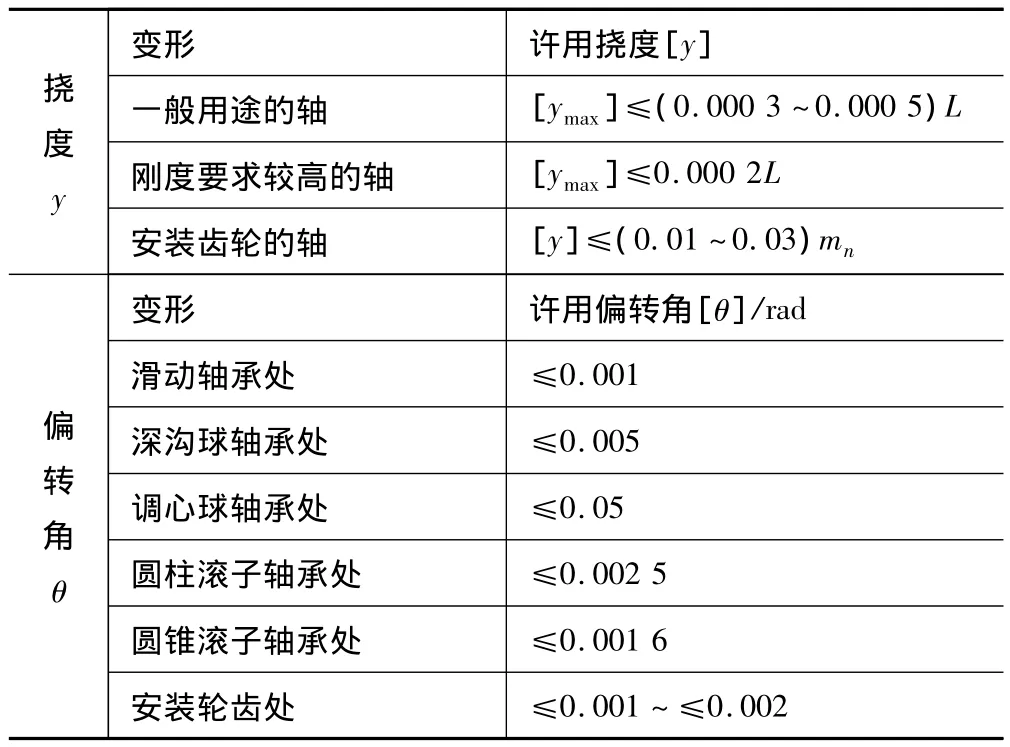

对于常用的阶梯轴,其弯曲变形可用图解法、能量法或当量直径法来计算。然后将求得的当量直径de值和表1中所列的不同受载情况轴的挠度y与偏转角θ的计算公式计算的数值,采用叠加法求得所需部位的变形量。轴受载情况简图见图1。此时:

表1 轴的许用挠度[y]和许用偏转角[θ]的计算公式

1.3 模数校核

其中:d1为小齿轮的分度圆直径;m,mn为端面模数及法向模数;Z1为小齿轮齿数;φa,φd,φm为齿宽系数;μ为齿数比;YFS为复合齿形系数;σHP为许用接触应力,N/mm2(近似取 σHP=σHmin/SHmin;σHmin为试验齿轮的接触疲劳极限应力;SHmin为按接触强度计算的最小安全系数,可取SHmin≥1.1;σFP为许用弯曲应力,N/mm2,简化σHP≈σFE/SFmin;σFE为齿轮材料的弯曲疲劳强度基本值;SFmin为弯曲强度计算的最小安全系数,可取SFmin≥1.4;T1为小齿轮传递的额定转矩,N·m。

2 原进给箱体技术参数及使用情况

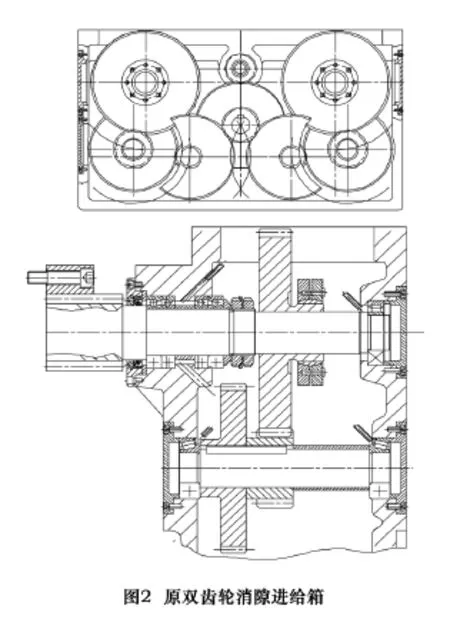

双齿轮齿条进给箱体模块号为201080140,应用于重型卧式车床承载14 t,切削力25 kN,刀架重量2.45 t,电动机 Mn=15.5 N·m,n=3 000 r/min,结构见图2。

按前面理论计算公式对201080140箱体进行校核,从计算结果来看y、m都满足要求,但θ偏大,θ=1.38×10-3rad>[θ]。导致现场末端轴变形过大。

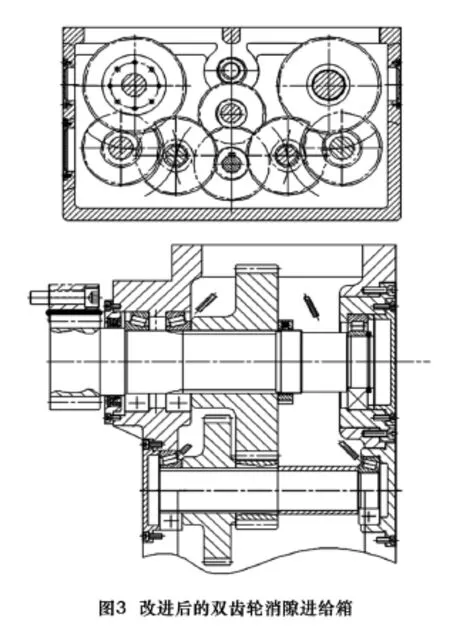

3 在20 t重型卧式车床上使用方案设计

某重型卧式车床承载20 t,切削力40 kN,刀架重量3.5 t。为解决间隙不够调的问题,在原箱体基础上,通过增加1根轴和齿轮,增加传动比,增大扭矩,加大变形调节量,通过一系列修改使调整间隙量加大,解决了现场间隙过大,不能完全消隙的难题;针对末端轴变形大,通过加粗末端齿轮轴轴径,来增加刚度,减小轴的变形量。改进后的箱体结构见图3。

末端齿轮轴与牙条啮合的小齿轮由原来齿数13增加到现在齿数16,安装大齿轮的轴颈也由55 mm变为75 mm。原来齿轮轴的平均直径62.60 mm增加到现在的80.15 mm。通过公式对改进后的箱体中的轴颈、模数、惯量、转速、偏转角分别进行校核,均能满足要求。其中原箱体薄弱环节偏转角θ=0.000 086 7 rad<[θ],得到了大大改善。

传动链叠加在末端齿轮轴上的侧隙是需要消除的间隙。经计算,原传动链中各个齿轮的侧隙按传动比折算到末端齿轮轴时总和为0.205 mm,当调整叠簧使调整轴轴向移动10 mm时,可调整传动链中的间隙为0.19 mm<0.205 mm,再加上末端齿轮变形量大,所以传动链中的间隙不能完全消除,导致装配调整困难。改进后的齿轮箱齿轮侧隙叠加到末端齿轮轴上为0.228 9 mm;加大传动比后,整个传动链中可调整消除的间隙为0.332>0.228 9 mm,从偏转角数值中可以看出,末端齿轮轴加粗后刚度加强,变形很小,因此整个传动链中的间隙是可消除的,能够达到无间隙传动。

所以,此改进结构设计合理,可用。

4 有限元分析计算

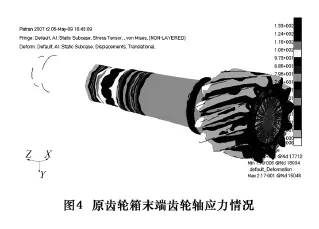

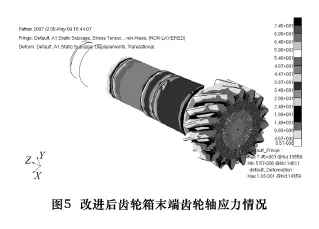

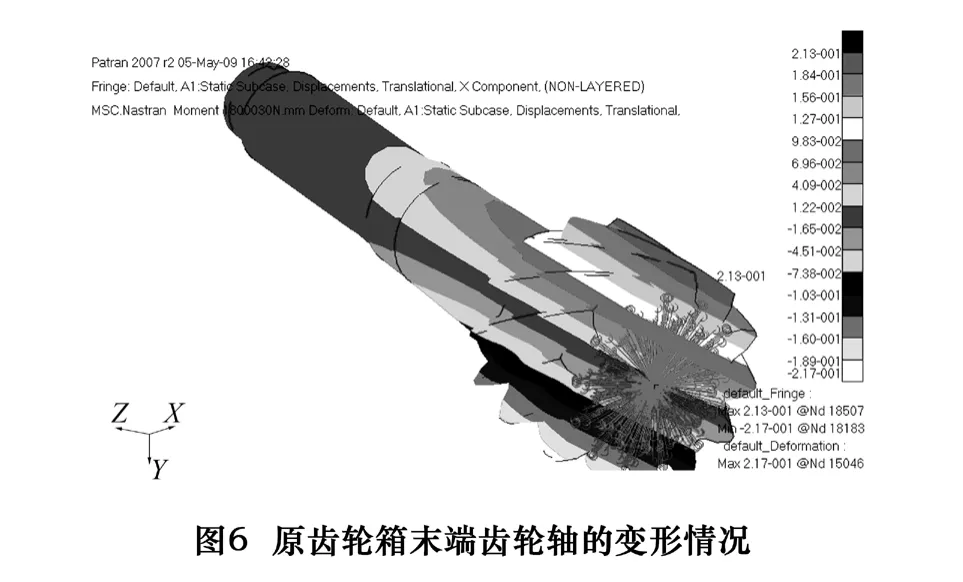

模型是在三维软件下建立,通过有限元分析软件进行分析。为了简化结构,特取末端齿轮轴来进行分析,分析结果见图4~7。

从图4~7可以看出:最大应力集中在轴的中间和最细处,最大变形是在齿轮啮合处。原进给箱体末端齿轮轴所受最大应力是133 MPa,新设计的进给箱体最大应力是74.5 MPa;原箱体末端齿轮轴最大变形是0.213 mm,新设计的末端齿轮轴最大变形是0.103 mm。无论所受应力与变形,新设计箱体都比原箱体性能提高2倍左右。

5 结语

改进后的双齿轮齿条消隙进给箱,经理论公式计算和有限元分析计算,刚度及调整间隙,大大提高,均能满足使用要求。投入生产后,经现场装配实践,改进后的箱体末端齿轮轴刚度强、变形量小,传动链中的间隙也容易消除,与理论计算相符,克服了原箱体轴变形大、靠双齿轮齿条消隙结构不能完全消除传动间隙的难题,真正达到了无间隙传动,并且调整方便,使用效果良好,机床获得了很好的定位精度。因双齿轮齿条消隙进给箱相对于静压蜗母牙条和双驱动电机消隙结构来说价格便宜,在长床身的小卧车上广泛应用,改进后的双齿轮齿条消隙进给箱将应用此结构的机床承载能力又提高了一个档次,拓宽了使用范围,为企业节约成本,带来了可观的技术、经济效益。

[1]现代实用机床设计手册编委会.现代实用机床设计手册[M].北京:机械工业出版社,2006.