直驱式A/C轴双摆角铣头的扭转刚度*

2011-09-26孙淑霞张明远

郑 鹏 闫 明 孙淑霞 张明远

(沈阳工业大学机械工程学院,辽宁沈阳110178)

双摆角铣头是五轴联动数控铣床的核心部件,其结构和性能在很大程度上决定了整台机床的性能,是五轴联动数控机床市场竞争的焦点之一[1-3]。根据传动方式双摆角铣头可以分为以蜗杆传动为主的机械式铣头和力矩电动机直接驱动的直驱式铣头。机械式铣头较早在国内开展研究,技术比较成熟,但是该类铣头体积大、定位精度低。直驱式铣头采用大功率的力矩电动机直接驱动,省去了齿轮、蜗杆等中间传动环节,其结构具有如下优点[4-7]:(1)零部件少,结构简单、紧凑,体积小,重量轻;(2)降低了传动件的间隙带来的传动误差;(3)减少了高速传动引起的振动、磨损、疲劳等机械故障,提高了铣头系统的精度保持性。随着力矩电动机的价格逐渐降低,机械式铣头将逐渐被直驱式铣头代替[8-10]。

设计了A/C轴双摆角铣头,其中C轴最大扭矩2.394×106N·mm,A轴最大扭矩1.350×106N·mm,C轴扭矩传递路线也远大于A轴,C轴扭转刚度是该类铣头设计的焦点问题。本文主要计算铣头绕C轴的扭转刚度,为该类型铣头的设计和改进提供技术支持。

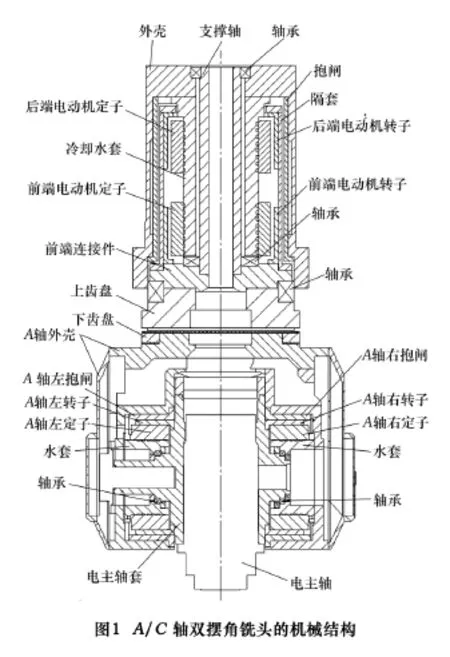

1 A/C轴双摆角铣头的机械结构

所设计A/C轴双摆角铣头的机械结构如图1所示。C轴部分安装在滑枕内部,外壳与滑枕相连,内部传动件可带动A轴部分绕C轴作±360°的转动,A轴的传动件可带动电主轴绕A轴±110°摆动。

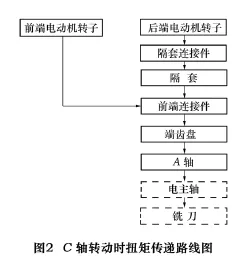

为了使C轴输出较大的扭矩,C轴内部并联安装2台力矩电动机,每台力矩电动机的最大扭矩为1.197×106N·mm,最高转速为60 r/min。在外壳和传动部件之间装有液压抱闸,在铣头加工平面时,需要锁紧C轴传动部分,这时在抱闸与壳体之间的空腔中打入5 MPa的高压油,迫使抱闸发生弹性变形后抱紧隔套,抱闸能承受的最大摩擦扭矩为4×106N·mm。C轴转动时扭矩传递路线如图2所示,C轴锁紧时扭矩的传递路线如图3所示。

A轴壳体和电主轴套的材料为GS600,弹性模量173 GPa,泊松比 0.27。抱闸材料为ZCuSn10P1,弹性模量 110GPa,泊 松 比0.33。其余零件的材料均为 45钢,弹性模量 206 GPa,泊松比 0.3。

由于A轴部分可以带动电主轴绕A轴±110°摆动,从图2、图3可以看出,无论是C轴转动还是C轴锁紧,A轴的摆动状态都会影响铣头整体结构的扭转刚度,下面分别计算C轴在转动和锁紧2种状态下铣头的扭转刚度。

2 C轴转动时铣头扭转刚度计算

根据图1、图2建立C轴传动部件及A轴有限元模型,图4中A轴处于摆角为0的状态。在力矩电动机的2个转子上分别均匀施加1.197×106N·mm的扭矩。约束电主轴套的下端面。计算得到C轴转动时铣头整体结构的周向位移(图5)。

图5中,A轴最上端的周向位移最大,这是因为A轴的扭转半径较大,而铣头最上端的扭转角最大。用下式可以把周向位移转化为扭转角:

式中:α为扭转角,″;L为周向位移量,mm;r为对应点的半径,mm。经计算,A轴摆角为0°时铣头最大扭转角为 5.751″。

用下式计算铣头的扭转刚度GT

式中:T为计算扭矩。得到此状态下的扭转刚度为4.163 ×105N·mm/(″)。

A轴摆动引起铣头整体结构刚度变化,计算A轴在多个状态下铣头整体结构的扭转刚度,得到A轴摆角θ与结构刚度GT的关系如图6所示。

可见,A轴摆角增大,导致整体结构的刚度先降低后升高,A轴摆角为90°时整体结构的刚度最小,此状态下的最大扭转角为5.808″。

3 C轴锁紧时铣头扭转刚度计算

根据铣头的结构(图1)和C轴传动时扭矩的传递路线(图3),建立 C轴锁紧时受扭部位的有限元模型如图7所示,图示位置A轴摆角为0。在C轴外壳与滑枕的连接面上均匀施加2.394×106N·mm的扭矩。约束电主轴套的下端面。计算得到整体结构的周向位移,如图8。

根据式(1)、式(2)得到最大扭转角为5.281″,扭转刚度为4.533×105N·mm/(″)。A轴摆动同样会引起铣头整体结构的刚度发生变化,图9表示C轴锁紧时A轴摆角θ与结构刚度GT的关系。

可见,在C轴锁紧时,A轴摆角增大,导致铣头整体结构的刚度先降低后升高,A轴摆角为90°时整体结构的刚度最小,此状态下的最大扭转角为5.315″。

4 结语

介绍了自主设计的直驱式、大功率A/C轴双摆角铣头的机械结构,用有限元方法计算了该铣头在C轴转动和C轴锁紧2种工况下的轴向位移,进而得到其扭转变形和扭转刚度。A轴的摆动状态影响铣头整体的扭转刚度,计算得到了A轴摆角与铣头整体扭转刚度的关系曲线图。A轴摆角为0时,结构的刚度最大,A轴摆角为90°时整体结构的刚度最小。铣头在锁紧时较传动时的刚度大。该计算可以对铣头设计和结构改进提供技术支持。

[1]Yang Qing-dong,Liu Guo-ping.Dynamics analysis of special structure of milling-head machine tool[J].Chinese Journal of Mechanical Engineering(English Edition),2008,21(6):103-107.

[2]Brunemann B.Mobile milling head with torque motor drive:US,7470095[P].2008-12-30.

[3]Baraki S,Sawada M.Machining tests to identify kinematic errors on five- axis machine tools[J].Precision Engineering,2010,34(3):387 -398.

[4]林剑锋,闫明,郑鹏.直驱式A/C轴双摆角铣头模态分析[J].机械传动,2010,34(4):61-63.

[5]Foo G,Rahman M F.Direct torque control of an IPM -synchronous motor drive at very low speed using a sliding-mode stator flux observer[J].IEEE Transactions on Power Electronics,2010,25(4):933 -942.

[6]Leqqe D.Tube end milling head:US,7648313[P].2010-01-19.

[7]马仕明.大功率大扭矩摆角铣头结构特性分析与仿真研究[D].北京:北京工业大学,2008.

[8]Zaid S A,Mahgoub O A.Implementation of a new fast direct torque control algorithm for induction motor drives[J].IET Electric Power Applications,2010,4(5):305 -313.

[9]刘磊,杨庆东.几种双摆式铣头的结构分析与精度保持性研究[J].机械制造研究,2009,38(3):13-15.

[10]Bertsche R W.Direct drive multiple axes rotary spindle head for milling machine:US,885081[P].2006-06-07.