基于MATLAB算法的圆柱齿轮优化设计

2011-09-25王鸣

王 鸣

(福建交通职业技术学院 福州 350007)

0 引 言

圆柱齿轮传动是机械传动中最主要的一类传动.齿轮传动利用轮齿相互啮合传递动力与运动,所以齿轮的设计对于齿轮传动的好坏及机器能否准确的传递运动与动力有很大影响.程友联等[1]提出了参照等强度齿数确定齿轮齿数的方法,金花[2]以体积最小为目标进行齿轮传动优化设计,任继华[3]对齿轮传动的参数进行优化设计.本文在保证齿根弯曲疲劳强度和齿面接触疲劳强度的前提下研究圆柱齿轮的优化设计.

1 建立数学模型

1.1 已知参数

单级直齿圆柱齿轮减速器的结构如图1所示,现要求在保证承载能力的条件下,以体积最小为目标进行优化设计.

已知:输入功率P=280kW,小齿轮转速n=980r/min,传动比i=5,齿轮的许用接触应力[σH]=855MPa,许用弯曲应力[σF1]=261MPa,[σF2]=213MPa;轴的许用弯曲应力[σb]=55 MPa.配对齿轮的结构和各部分尺寸的符号如图2所示.

图1 单级直齿圆柱齿轮减速器的结构简图b-齿轮厚度;l1 -减速箱宽度;l2-输入轴伸出长度;l3-输出轴伸出长度

图2 齿轮结构图b1-小齿轮厚度;b2-大齿轮厚度;d1-小齿轮分度圆直径;ds1-小齿轮轴孔径;d2-大齿轮分度圆直径;ds2-大齿轮轴孔径

1.2 选取设计变量

由于减速器箱体内的零件(即齿轮和轴的尺寸)是决定减速器体积的依据,所以,根据齿轮几何尺寸和结构尺寸的计算公式.

大齿轮采用辐板式,辐板上有4个均布孔,箱体内的齿轮和轴的总体积可近似地表示为

取l2=25cm,l3=30cm,并近似取b1=b2=b,则由上式可知,给定传动比i后,减速器体积V 取决于b,Z1,m,l1,ds1,ds26个参数,所以单级标准直齿圆柱齿轮减速器优化设计的设计变量为

1.3 建立目标函数

根据齿轮结构设计的经验公式,有:δ=5m,D2=d2-2δ,D1=1.6ds2,d0=0.25(D2-D1),c=0.2b.参照图1,将经验公式及数据代入公式且用设计变量来表示,可确定目标函数为

根据下列经验和原则,可确定每个变量的上下限:(1)根据工艺装备条件,限制大齿轮直径d2不超过160cm,故小齿轮直径d1不应超过32 cm;(2)按结构关系,轴的支撑跨距应满足:l1≥b+2Δ+0.2ds2,现取箱体内壁到轴承中心线的距离Δ=2cm;(3)根据经验,主、从动轴直径的取值范围为:9cm≤ds1≤14cm,14cm≤ds2≤18 cm;(4)为保证齿轮承载能力同时又避免载荷沿齿宽分布严重不均,要求齿宽系数0.9≤ψ=bdd1≤1.4;(5)对传递动力的齿轮,一般模数m≥0.2 cm,且取标准系列值;(6)标准齿轮传动避免发生根切最少齿数zmin=1.7.

各变量的上下限为:10≤x1≤42,17≤x2≤30,0.2≤x3≤1,20.5≤x4≤56,9≤x5≤14,14≤x6≤18.

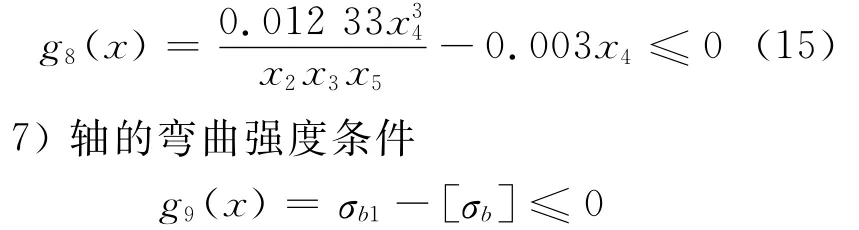

1.4 确定约束条件[4-5]

1)齿面接触强度条件

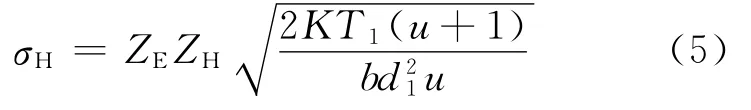

式中:接触应力为

式中:K为载荷系数,根据题意,可取K=1.3;ZE为弹性系数,一对钢质齿轮ZE=189.8 MPa;ZH为节点区域系数,ZH=2.5;T1为小齿轮传递的名义转矩,T1=9.55×105P/n1≈273 000 N·cm.

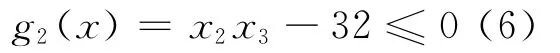

2)工艺装备条件

3)齿宽系数条件

4)轴的支撑跨距条件

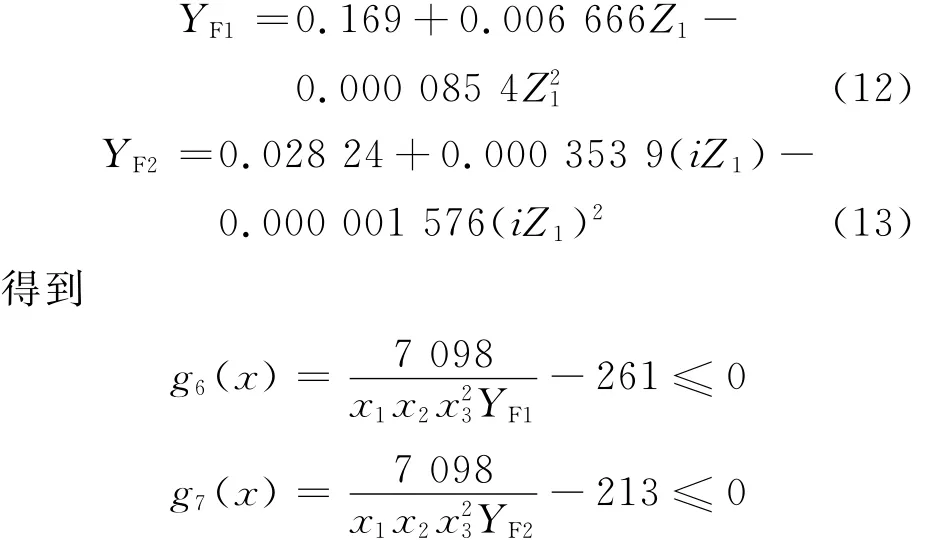

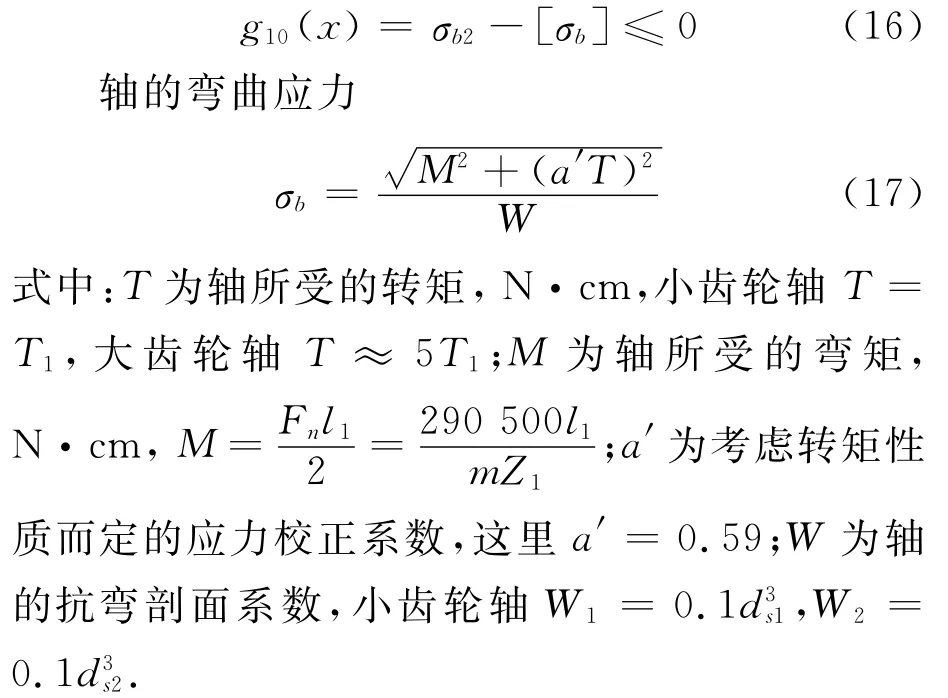

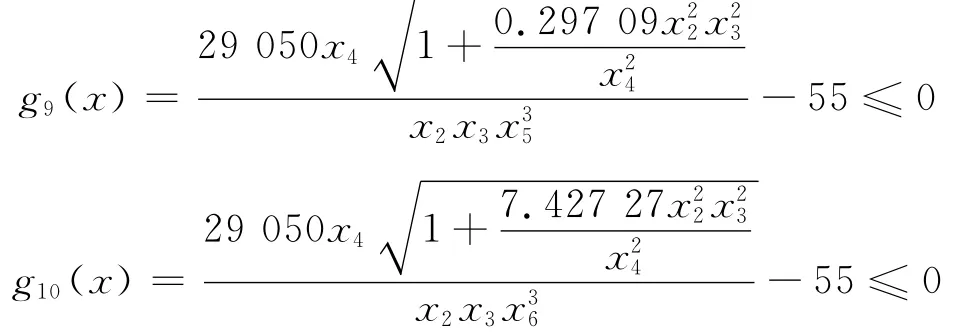

式中:YF为齿形系数,小齿轮

6)主动轴(即图1所示小齿轮轴)刚度条件

式中:取[y]=0.003l1;ymax=Fnl31/(48EJ);Fn为作用在小齿轮齿面上的法向载荷,N;Fn=2T1/(mZ1cos a),其中齿轮压力角a=20°;E 为轴的材料的弹性模量,E=2×105MPa;J为轴的惯性矩,圆截面J=πds41/64.

由上述可得到满足轴的刚度条件的约束函数为

由此,可得到小齿轮轴和大齿轮轴满足弯曲强度条件的约束函数

2 MATLAB优化理论和程序

用MATLAB优化工具箱解决工程实际问题可概括为以下过程[6]:

1)根据所提出的问题建立最优化问题的数学模型,确定变量,列出约束条件和目标函数.

2)分析建立的数学模型,选择合适的最优化方法,调用相应的优化工具函数.

3)完成优化设计,分析优化结果.

齿轮优化中的问题,属于非线性的约束优化问题.非线性多变量约束优化问题在MATLAB里可做如下描述.

调用fmincon函数实现求解约束优化问题.fmincon函数的调用格式:[x,fval]=fmincon(fun,x0,A,b,Aeq,beq,lb,ub,nonlco,options,P1,P2…)

根据减速箱优化设计数学模型建立过程,运用上述优化理论,可得Aeq=beq=0,lb=[10,17,0.2,20.5,9,14];

ub=[42,30,1,56,14,18];

A=[1,0,0,-1,0,0.5],b=[-4];其MATLAB程序如下.

先定义其目标函数的M文件:

function f=gear(x)

f=0.78539815*(4.75*x(1)*x(2)^2*x(3)^2+85*x(1)*x(2)*x(3)^2-85*x(1)*x(3)^2+0.92*x(1)*x(6)^2-x(1)*x(5)^2+0.8*x(1)*x(2)*x(3)*x(6)-1.6*x(1)*x(3)*x(6)+x(4)*x(5)^2+x(4)*x(6)^2+25*x(5)^2+30*x(6)^2)

再定义其约束函数的M文件:

在命令窗口中输入其初始点,上下限,以及求解命令等,如下.

>> x0=[20,25,1,30,12,16];

>>lb=[10,17,0.2,20.5,9,14];>> ub=[42,30,1,56,14,18];>> A=[1,0,0,-1,0,0.5];>>b=[-4];

>> [x,fval]=fmincon(@gear,x0,A,b,[],[],lb,ub,@constr)

运行结果为:

x=12.8684 23.8576 0.5993 23.8684 9.7523 14.0000 fval=3.115 4×104

因为齿轮模数m应为标准值,齿数Z1应为整数,其他参数一般也应适当圆整,所以上述最优解必须经标准化与圆整,得到最终解为

[x1,x2,x3,x4,x5,x6]= [13,24,0,6,24,10,14]带入原函数,fval=3.173 3×104cm3.

3 结 论

通过对单级直齿圆柱齿轮减速器的优化设计可以得出以下结论:

1)用传统方法设计的减速器体积为3.431 8×104cm3,而采用优化方法设计的减速器体积为3.173 3×104cm3,比原方案的体积减小了7.5%,从而减轻了减速器的重量.

2)应用MATLAB优化工具箱求解优化问题,不需编写大量算法程序,提高了设计效率,获得良好的优化结果.

[1]程友联,邹庆化,卢继军,尚晶.圆柱齿轮齿数确定的新方法[J].武汉理工大学学报:交通科学与工程版,2001,25(2):166-168.

[2]金 花.基于MATLAB的圆柱齿轮传动的优化设计[J].科技信息,2010(1):81-84.

[3]任继华.基于MATLAB的齿轮参数优化设计及其有限元分析[D].赣州:江西理工大学机电工程学院,2010.

[4]刘明保,王志伟,孟玲琴.圆柱齿轮减速器的优化设计[J].河南机电高等专科学校学报,2002,10(3):23-24.

[5]叶秉良.基于 MATLAB算法的圆柱齿轮减速器优化设计[J].浙江理工大学学报,2006,23(3);321-325.

[6]黄 滢,于文华.齿轮减速器可靠性优化的 MATLAB实现[J].通用机械,2005(9):70-71.