降低海绵钛钛坨上部杂质铁含量的探讨与实践

2011-09-23李金泽

李金泽

(遵义钛业股份有限公司,贵州遵义 563004)

降低海绵钛钛坨上部杂质铁含量的探讨与实践

李金泽

(遵义钛业股份有限公司,贵州遵义 563004)

文章主要针对在镁法生产海绵钛的还原后期,因液体氯化镁和海绵钛的热导率低,影响还原散热,导致大盖底板温度偏高,通过对大盖底板强制散热,降低大盖底板温度,减少四氯化钛对大盖底板的化学腐蚀来达到降低海绵钛钛坨上部铁含量的目的。

海绵钛;大盖底板;强制散热;化学腐蚀

钛是一种战略金属,有巨大发展前景的优质材料,美国、前苏联早在六十年代就将钛列为战略储备金属,现在欧美等诸多国家也将钛列为重点发展的二十一世纪战略结构金属。但目前国内的海绵钛质量水平与日本的海绵钛质量水平还有一段距离,主要集中反映在杂质氧、铁含量和布氏硬度上,杂质铁不但影响产品的布氏硬度,还影响产品的级别。

海绵钛产品中杂质铁的来源由原料和还原蒸馏生产工艺控制,生产原料标准均按照国标执行,对海绵钛产品的影响不大。海绵钛还原-蒸馏生产工艺控制是杂质铁含量的主要来源,随着炉型的大型化,产品中杂质铁含量的增量特别明显,主要原因是还原生产时,反应器内反应区域散热不及时、生产周期长等造成还原蒸馏设备被腐蚀,被腐蚀的铁直接混入产品中,造成产品中杂质铁的百分含量偏高[1]。

1 钛坨上部产品中杂质铁含量偏高原因分析

目前,工业海绵钛生产是向装有液体镁的密闭容器中不断加入精四氯化钛,生成钛和氯化镁,并放出大量热,其热反应方程式为

从此反应式中可以看出,镁还原反应的热效应很大,除了靠反应器器壁、大盖自然散热和物料吸热外,还有大部分的热量不能及时排出反应器外,使反应器内的温度偏高,最高达1 000℃左右。特别是在还原反应前、后期大盖底板的温度相差太大。表1是生产6炉海绵钛对大盖底板温度情况测试的情况。

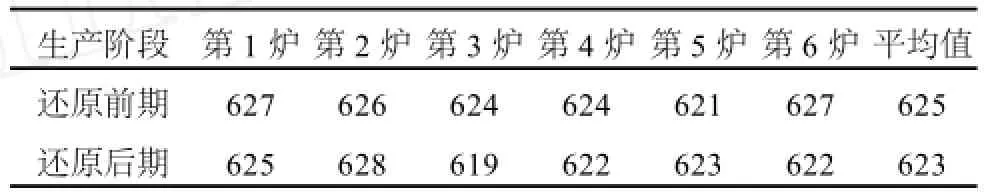

表1 还原反应前、后期大盖底板温度℃

从表1数据中可以得出,还原反应后期的温度比前期高370℃左右,主要影响因素在还原反应的前期,反应器内存在大量的液镁,大量的余热不但可以从大盖散热外,还可通过液镁向下传递散热,传到大盖底板的温度相对就较低。当反应进入还原后期,镁还原四氯化钛消耗了大量的液镁,钛坨和边皮基本形成,反应器内的物料绝大部分是海绵钛和氯化镁,在高温下海绵钛、氯化镁的热导率远远小于镁,图1是各物料在高温下(800℃)的热导率。

图1 各物料在高温下的热导率

因物料海绵钛和氯化镁的热导率低,阻碍了热量的传递,大量的热量来不及通过海绵钛、液体氯化镁传到反应器中、下部和反应区的器壁,大量的余热集中在反应区和通过辐射方式辐射到大盖底板上,使海绵钛烧结和大盖底板处于更高的温度下,加快了四氯化钛对大盖底板的腐蚀速度,其发生下列化学反应方程式:

被TiCl4腐蚀的铁直接混入产品中,使产品中的杂质铁含量偏高[2]。

根据上述分析,钛坨上部杂质铁含量比下部高的原因是还原生产时,因还原后期,氯化镁、海绵钛的热导率小于镁的热导率,导致散热不及时造成大盖底板温度高。

图2 6~12月份海绵钛生产钛坨上、下部杂质铁的含量

图2是我国某海绵钛生产厂在2010年下半年度海绵钛钛坨上、下部产品中杂质铁的百分含量,海绵钛钛坨上部产品中杂质铁的含量最高,下部含量比较低,两者平均相差近50%。

2 解决措施

鉴于海绵钛还原后期反应余热不能及时排出,反应器内温度和大盖底板温度偏高,造成钛坨上部杂质铁含量偏高的原因,据此研究开发出了通过对大盖底部进行强制散热的装置(见图3)来降低大盖底板温度,从而有效控制钛坨上部产品中杂质铁的含量。

图3 散热大盖图

在原有大盖结构的基础上,在大盖底板上安装一换热器,换热器的两端设置冷却介质进、出口。镁还原四氯化钛时,反应放出大量的余热使反应区的温度迅速升高,热量向大盖底板直接辐射,大盖的底板温度急剧上升,在大盖温度上升的同时,向换热器的冷却介质入口通入冷却介质,通过充分的热交换而排出,从而实现及时、有效的散热,达到解决还原期间反应器内部温度过高、余热不能及时排除的目的,并使大盖的底板温度维持在工艺控制范围内,特别是在还原反应后期的换热效果特别明显。

3 改进后的效果

因换热器对大盖底部强制冷却的效果,在还原前期可提高加料速度,反应系统温度达到新的热平衡后[3],大盖底板温度和反应区域温度得到有效的控制。

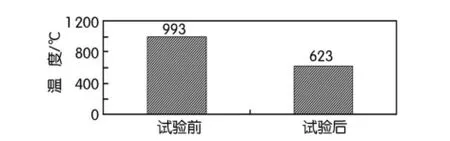

1.通过试验,还原后期大盖底板温度得到明显改善,还原反应前、后期大盖底板温度相差不大,均控制在生产工艺要求。试验数据见表2。试验前、后的温度对比如图4所示。从图4数据中可以看出,通过试验生产,还原后期大盖底板温度平均降低370℃,约37个百分点。

表2 还原反应前、后期大盖底板温度数据表 ℃

图4 试验前、后大盖底板温度(还原后期)

2.在还原反应的前、后期因强制散热的作用,提高了加料速度,减少还原生产周期1/4。

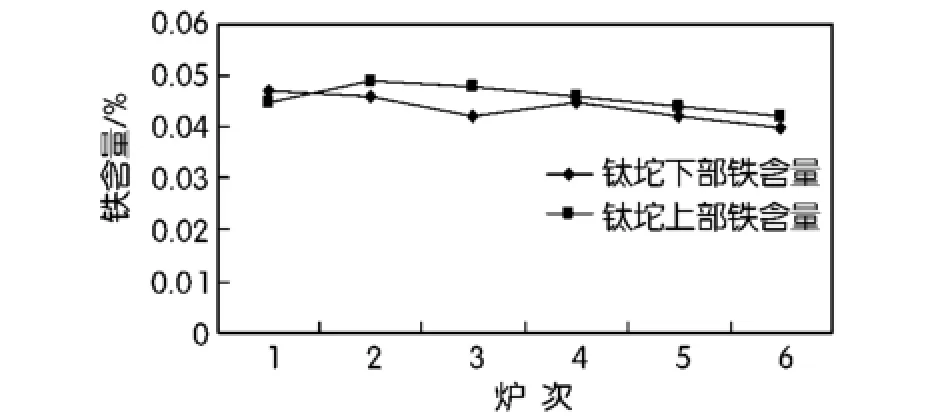

3.通过试验生产,得到海绵钛钛坨上、下部产品中杂质铁含量数据如图5所示。

海绵钛钛坨上部铁含量在试验前、后的理化检测数据如图6所示。

图5 试验后钛坨上、下部产品中杂质铁含量

图6 试验前、后钛坨上部产品中杂质铁含量

从图5、图6试验数据中可以得出,试验后的海绵钛钛坨上、下部产品中杂质铁含量相差不大,但海绵钛钛坨上部产品中杂质铁的含量与试验前上部杂质铁含量相比得到明显降低,约47个百分点,效果显著。

4 结束语

在还原加料时,通过采取对大盖底板强制散热

的措施,降低海绵钛钛坨上部杂质铁含量效果明显,对提高加料速度、减少还原生产周期、减少生产电耗成本有一定的积极效果。但从海绵钛的整体指标与国外指标相比,存在一定差距,还需投入大量的科研工作来提高海绵钛的整体质量。

[1] 刘方明,毛业桥.反应器渗钛与海绵钛中铁含量关系的研究[J].钛工业进展,2006,(3):31-32.

[2] 莫畏,邓国珠,罗方承.钛冶金[M].北京:冶金工业出版社, 1998.281-325.

[3] 吴复忠,向宇珠,李军旗.联合法生产海绵钛还原-蒸馏过程的能量分析[J].轻金属,2011,(3):52-55.

Abstract:The article is mainly about the high temperature on the pot because of the lower of thermal conductivity with the magnesium chloride and titanium sponge.We use the method to decrease the content of iron upper the titanium sponge with forcing to reduce the heat of the pot and the chemical erodibility of the TiCl4.

Key words:titanium sponge;pot;forced cooling;chemical erodibility

The Research on Decreasing the Content of Iron Upper the Titanium Sponge

LI Jin-ze

(Zunyi Titcenium Co.,Ltd,Zunyi563004,China)

TF823

A

1003-5540(2011)03-0028-02

2011-04-28

国家科技支撑计划项目(2008BAE62B02)

李金泽(1978-),男,助工,主要从事镁法海绵钛生产的工艺及装备技术研究。