智能润滑系统在百花岭选矿厂的应用

2011-09-23张晓峰杨俊德

张晓峰,杨俊德

(1.金堆城钼业公司,陕西渭南 714102;2.中南大学地球科学与信息物理学院,湖南长沙 410017)

智能润滑系统在百花岭选矿厂的应用

张晓峰1,杨俊德2

(1.金堆城钼业公司,陕西渭南 714102;2.中南大学地球科学与信息物理学院,湖南长沙 410017)

金堆城钼业公司百花岭选矿厂的九台球磨机和分级机采用了三套CSUPG-III型智能干油集中润滑系统,该系统实现球磨机和分级机的关键点的智能润滑,采用容积式计量,不仅给油量和给油周期可数字化调整,还可监控关键轴的温度,并实现了润滑系统的计算机监控。

球磨机;分级机;智能润滑;容积式计量;计算机远程监控

金堆城钼业公司百花岭选矿厂磨浮车间的球磨机和分级机属布控A类设备,轴承和开式齿轮润滑十分关键。多年来主要采用人工润滑方式,油量控制不准,容易造成油量不足、油量浪费等现象,欠润滑加快了设备的老化,导致设备故障率升高,维修费用也较大。不足之处表现为以下几个方面:(1)因人工加油频度不会太高,所以一般是加油时油量过量,导致浪费。而油量减少时又不能及时补充导致润滑不良;(2)设备润滑不良如果造成意外停机,不仅增加维护、检修成本,还使产量减少。导致成本提高,企业利润减少;(3)人工加油时离机器旋转部件很近,容易产生安全事故。

干油的管道输送、自动润滑和开式齿轮的喷油润滑,在钢铁和电力企业已经取得了一些成果,但在矿山设备仍缺少使用。

结合现场实际情况,选厂改进部分喷油润滑装置的不足,安装三台喷油干油一体化智能润滑系统负责对球磨机、分级机关键齿轮的润滑,取得了明显效果。

1 浮选车间智能喷油干油润滑系统布置概况

车间有九台球磨机、九套分级机,每台球磨机由一台1 250 kW同步电动机驱动,球磨机轴瓦和同步机轴瓦采用油池润滑。

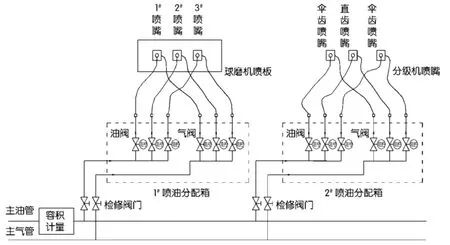

每台球磨机的大齿轮需要一个喷油润滑,由于大齿轮较宽,安装一个三喷嘴的喷板;每台球磨机的驱动齿轮两边轴承各需要一个干油润滑点,一台球磨机需要两个;每台分级机四个干油润滑点;两套伞齿每套一个喷油喷嘴,一套驱动直齿,一个喷油喷嘴。每套分级机共三个喷嘴。

每三套球磨机和分级机可用一套CSUPG-III型喷油干油一体化智能润滑系统进行自动定量加油。润滑系统喷油需要压缩空气,三套系统配置一套空压机工作站,空压机工作站为三套喷油干油一体化智能润滑系统提供压缩空气。

同步机两个轴承每边一个测温元件,球磨机轴瓦每边两个测温元件,三套球磨、同步机共18个温度点。温度检测由温度控制箱完成。温度控制箱共三套。

三套干油、喷油一体化润滑装置连到自动化监控室的监控电脑。并且连到休息室进行声光报警,以便及时处理。

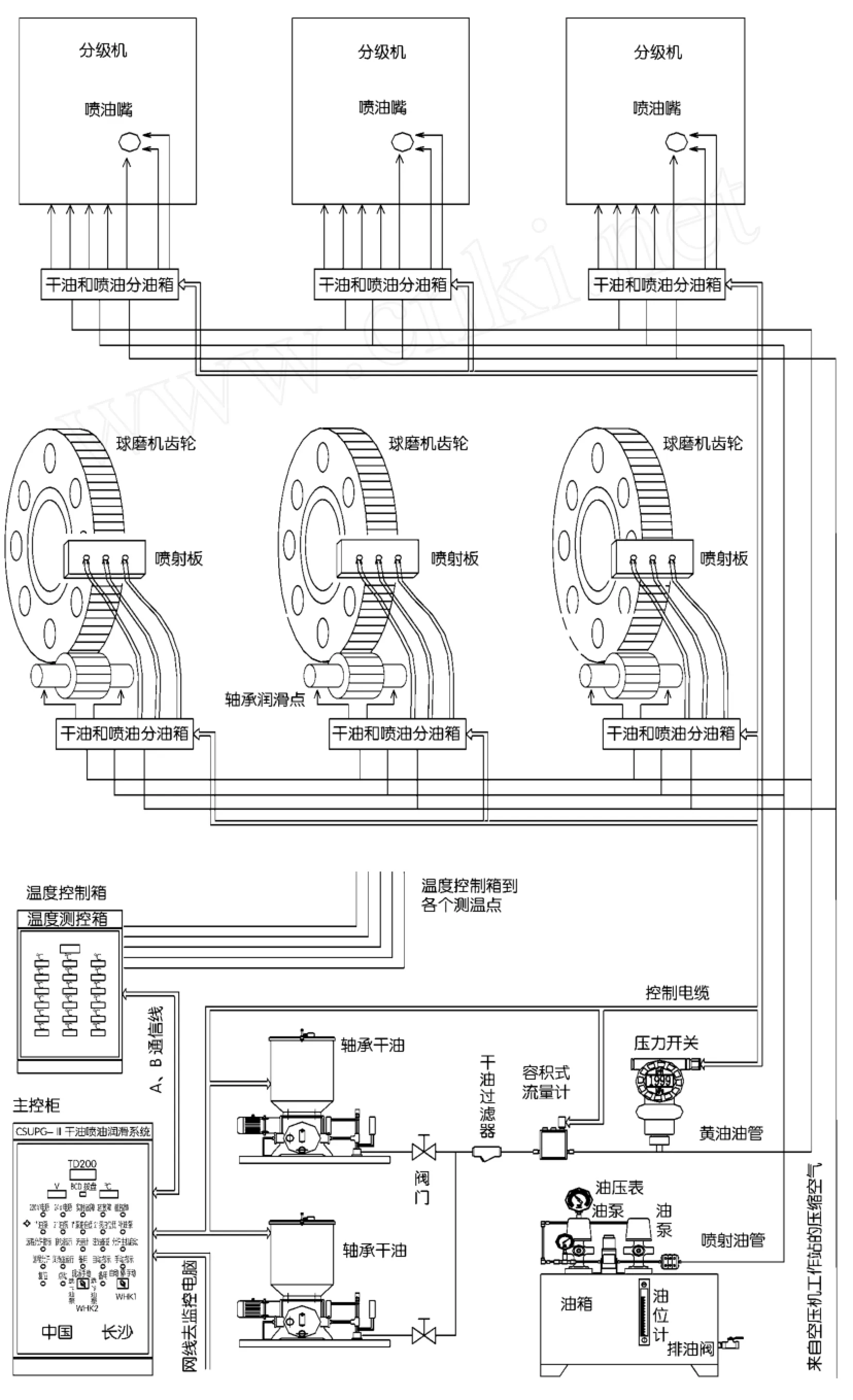

如图1所示,为一套干油、喷油智能润滑系统示意图。

图1中有干油管,有压缩空气管和喷射油管,电缆和电气信号回路用黑色双线表示。温度控制箱有18个温度表,与每个温度元件之间电缆连接,18个温度标的输出是485接口,全部并联连接到主控柜中PLC的“0”号串行通信口。主控柜通过电缆控制油泵、电磁阀干油喷油分油箱等。

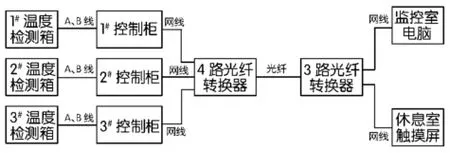

系统的信号流通如图2所示。

图1 干油、喷油润滑系统示意图

图2 系统的信号流通图

控制柜通过485接口的A、B线读取温度控制箱中各个温度仪表的数值,连同其控制的润滑参数通过网络接口连通到控制室的监控电脑,监控电脑通过网络连接监控和控制三个润滑站的工作情况和润滑站PLC转来的温度数据。为了能使工人及时发现温度异常,休息室还放置一个触摸屏和闪光报警器,当闪光报警器发出报警时,工人可以从触摸屏上查出是哪一个温度点异常了。

2 CSUPG-III干油喷油一体化智能润滑系统

该系统采用电磁给油器控制给油量,采用容积式计量流量传感器检测实际给油正常与否。通过PLC控制和计算机管理,实现了设备润滑的智能化。具备了按需供油、实时监控、自动报警和网络通讯等功能。

系统主要包括微机、通讯网络、主控系统、温度控制箱、高压油泵、干油控制箱、喷油控制箱、空压机站、供油管路、供气管路、控制线路等。

2.1 智能润滑系统基本工作原理

CSUPG-III型智能润滑系统的基本工作原理是:

1.PLC现场控制柜内的PLC从其输入端口读取各种输入信号(如操作按钮的位置、计量脉冲信号、其它传感器信号等),按照设计好的控制流程进行逻辑分析与连锁处理(如油泵启停逻辑、给油电磁阀开闭逻辑、给油量闭环控制逻辑、故障判断逻辑等),再发出相应控制输出指令到PLC的输出端口, PLC的输出端口连接执行机构(如油泵电机接触器启停、给油器电磁阀开闭、声光报警指示等),执行机构发出相应动作。

2.当润滑周期开始时,PLC启动润滑油泵,润滑油泵将储脂桶中的润滑油吸入油泵并加压输出到单线给油管;同时,给油管上的压力开关实时检测给油压力,当检测到给油压力达到设定值时,按程序设定向本润滑周期的各润滑点发给油命令。

3.PLC发给控制柜内通讯控制器的给油命令包括润滑点编号和命令类别,通讯控制器进行协议转换,并通过分油箱控制总线广播传输到所有电控分油箱中的智能控制器中。智能控制器根据润滑指令控制相应电磁阀通断,每次只向其控制的一个润滑点给油。安装在分油箱中的容积式流量传感器在线计量该润滑点的实际给油量,并按照PLC命令中的给油量进行闭环控制。

4.当润滑点是喷油润滑点时,采用喷油分油箱,其进油口接在喷油油脂的主油管。当喷油润滑点工作时,智能控制器还打开相应的气阀,以便相应油嘴的有能够被压缩空气喷出。

5.两个润滑泵一台工作一台备用,当启动工作泵不能正常泵油时,系统自动启动备用泵进行润滑作业,并报润滑泵故障。

6.PLC按照不同润滑周期选择不同的润滑点循环顺序给油。

7.PLC存储各润滑点实际给油累计量和故障记录,供生产维护管理用。

8.PLC与上位计算机或DCS连接后实现润滑设备的实时监控,并可进行数据记录和统计分析。

2.2 智能分油箱的工作原理

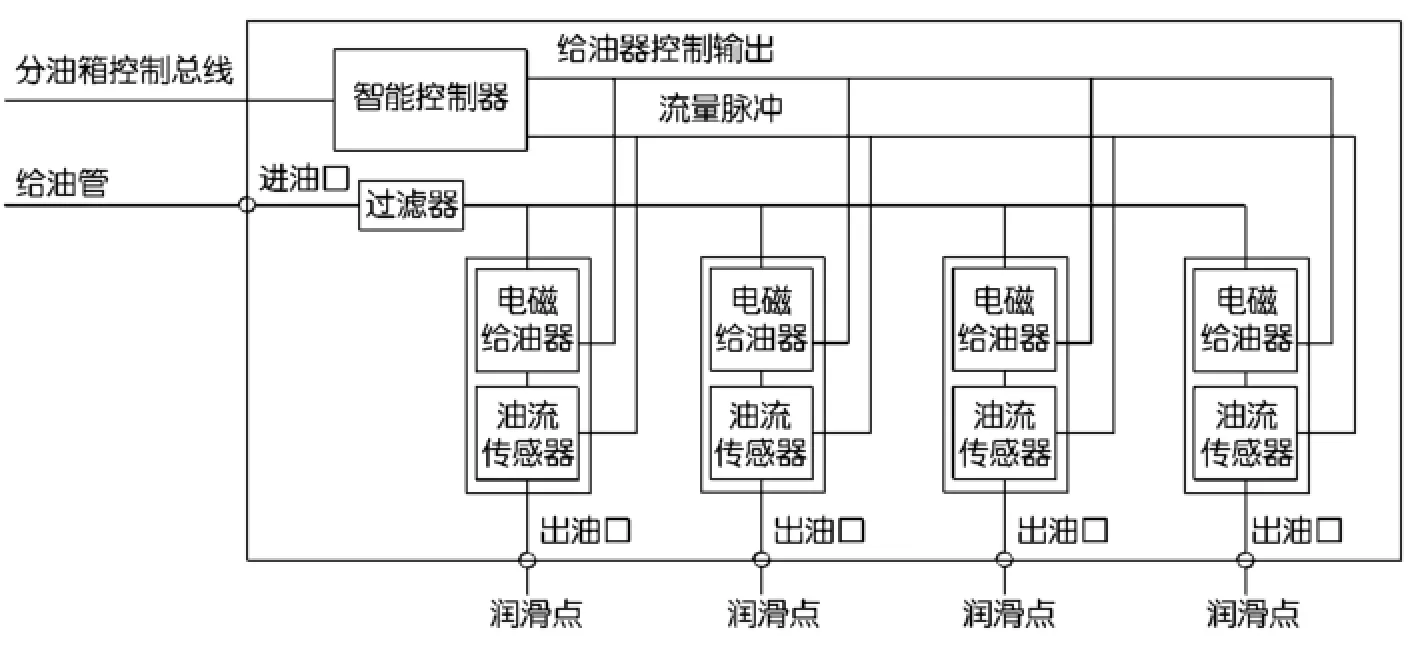

智能分油箱的组成示意图如图3所示。

图3 智能分油箱组成示意图

智能分油箱由四部分组成:智能控制器、过滤器、电磁给油器和油流传感器。智能控制器接受来自分油箱控制总线的命令信息,并根据通讯协议进行串行码的解析逻辑处理,然后选择一路电磁给油器给油。电磁给油器控制油路的通油和断油,润滑点切换和给油量计量由PLC、油流定量传感器、智能控制器共同完成。过滤器将来自给油管润滑脂中夹带的渣屑过滤,以免堵塞油路。

每台智能分油箱有一路进油口,1~4路出油口,每个出油口对应一个润滑点。每路给油部件又包括一个电磁给油器和一个油流传感器。各路电磁给油器工作时互不关联,其通油和断油仅仅分别受智能控制器的控制。富余出油口可以直接封堵,无须打并。扩大系统规模或增加润滑点只需增加智能分油箱数量,分配新的润滑点编号,延长给油管和电气线路。

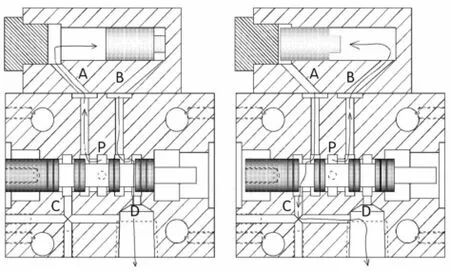

电磁给油器和油流定量传感器的工作原理如图4所示。

图4 电磁给油器和油流定量传感器

图4中,弹簧在右边安装,电磁铁在左边安装。左图是电磁铁无电时,阀芯在左位的情况,P口和A口相通,B口和D口相通,油流定量传感器的柱塞(上部的)在油压的作用下运动到右极限位置,油流定量传感器右腔的润滑脂从D口排出;右图是电磁铁有电时阀芯在右位的情况,P口和B口相通,A口和D口相通;油流定量传感器的柱塞在油压的作用下运动到左极限位置,油流定量传感器左腔的润滑脂从D口排出。电磁给油器的阀芯每往复一次,D口排出两个定量腔的润滑油。

2.3 喷油分油箱的工作原理

喷油分油箱的工作原理如图5所示。

图5 喷油分油箱工作原理

喷油油站的出口设有容积式流量传感器,可以对流过其的油脂进行精确容积式计量。容积式流量传感器的工作原理是压力油经过流量传感器时被流量传感器内的机构分成一份一份。每有一份油脂通过流量传感器,流量传感器就发出一个脉冲信号。

当喷油润滑系统工作时,控制系统依次打开喷嘴前的电磁阀(以下简称喷嘴阀,工作时一个时刻只打开一个电磁阀)。

假设1#喷油分油箱的每个喷嘴一次需要喷油15 mL,2#喷油分油箱的每个喷嘴一次需要喷油30 mL,则喷油润滑系统的工作过程为:

1.控制系统打开油泵,油压升起来以后,控制系统打开1#喷嘴的气阀,1#喷嘴进行前喷气,前喷气后,控制系统保持1#喷嘴气阀接通,打开1#喷嘴油阀开始1#喷嘴的喷油,润滑油流过容积计量流量传感器,流量传感器将信号传送到控制系统,当流过流量传感器的油量达到15 mL,控制系统关闭1#喷嘴油阀,如果长时间达不到15 mL甚至没有流量则表明该喷嘴堵,控制系统发出报警,1#喷嘴喷油后进入1#喷嘴后喷气,后喷气结束开始控制2#喷嘴工作, 2#喷嘴的工作过程与1#喷嘴相同。

2.2#喷油分油箱工作时,控制系统打开伞齿喷嘴的气阀,伞齿喷嘴进行前喷气,前喷气后,控制系统保持伞齿喷嘴气阀接通,打开伞齿喷嘴油阀开始伞齿喷嘴的喷油,润滑油流过容积计量流量传感器,流量传感器将信号传送到控制系统,当流过流量传感器的油量达到30 mL,控制系统关闭伞齿喷嘴油阀,进入伞齿喷嘴后喷气,后喷气结束开始控制直齿喷嘴工作,直齿喷嘴的工作过程与伞齿喷嘴相同。

从以上的工作过程描述可以看出,整个系统可以有多个喷板,每个喷板可以有不同数量的喷嘴,但是不管有多少个喷板,喷嘴的编号却是统一编的,即:不同的喷油分油箱的喷嘴编号不会相同,是唯一的。这样设计提高润滑系统的现场适应性,同时又使得一个时刻只有一个喷嘴工作,降低了喷油润滑系统对气源和油泵出油量的要求。

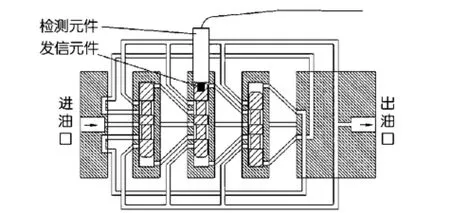

2.4 容积式流量计

容积式流量传感器的组成示意图如图6所示。

图6 容积式流量计的组成示意图

容积式流量计的计量原理为:容积式流量计内有固定容积的油腔,一个磁性滑芯,一个计量发信器。压力油进入油腔后推动磁性滑芯靠近脉冲发生器,当油腔充满时,磁性滑芯与计量发信器接触,计量发信器发出一个计量脉冲。每流过一份固定容积润滑油,计量发信器便发出一个计量脉冲。PLC通过脉冲计数累计润滑油量(即加到润滑点的润滑油容积值)。容积式流量计有多种规格,每个脉冲代表的润滑油量从1 mL/脉冲到5 mL/脉冲。容积式流量计的输出脉冲仅与其中通过的润滑油的容积量有关,与油的压力无关。

2.5 报警处理

故障检测和报警处理是CSUPG-III型智能润滑系统实现可靠润滑的主要手段。主要措施为:

1.给油管上压力变送器检测给油管压力。当给油管压力高于设定上限或低于下限时发出油泵故障报警信号,若设计有备用油泵,则还自动切换到备用油泵运行。

2.储脂桶油位传感器检测桶内润滑脂油位,当油位溢出或油空时发出油位报警信号。

3.电控分油箱内的容积式流量传感器还检测润滑点堵漏状态,若未向某润滑点发出给油信号或已发出停油信号,但容积式流量传感器检测到该润滑点仍有润滑油流出,则发该点泄漏故障信号。反之,若已向某润滑点发出给油信号,但油流开关没有检测到该润滑点有润滑油流出,则发该点堵塞故障信号。

4.总给油管容积式流量计配合检测给油管堵漏状态。若未向任何润滑点发出给油命令,但容积式流量计有给油反馈信号,则发出总给油管泄漏故障信号。若检测到处于末端的一批润滑点都发出堵塞故障信号或所有润滑点都出现堵塞故障,则给油管出现堵塞故障。

5.安装在重要润滑点处的温度传感器检测摩擦副处的温度,当摩擦温度高于设定上限值时发出摩擦过热故障信号。

6.报警信号可进行声光指示,也可在中文操作屏上查询显示详细情况,还可通过外接报警器进行远程连锁报警。

7.上位计算机实时监控润滑系统的工作状态,并通过显示屏画面显示。并可进行数据记录和统计分析。

3 应用效果

该智能润滑系统自投用以来运行平稳,取得良好的效果。

1.延长了设备的使用寿命,合理定量的润滑减少了设备的故障率,提高了设备的运转率1.8%,提高了选矿厂的产能。

2.开式齿轮磨损量约减少三分之一,相当于齿轮寿命延长3 a。不仅减少备件消耗,还减少检修维护时间,提高设备的运转率。

3.良好润滑减少了设备的运行阻力,减少了设备的动力消耗,千吨矿石消耗电力月降低1.31%。

4.润滑点实时监控,提高了润滑维护工作的生产效率。润滑点堵塞发现及时,润滑点故障后50 min内即可发现,改造前一般只有当机器振动过大或轴承磨坏才能发现故障,多在半月以后。为故障处理提供了及时的依据,同时减轻了工人的劳动强度。

5.润滑油的精确计量避免了以往的过量给油,根据使用情况推算,较人工加油节约润滑油45%以上。

4 结 论

选矿厂球磨机、分级机等主体设备润滑的好坏,直接影响设备的运转率和部件的使用寿命。该选厂采用的该型智能润滑系统,使选矿厂主体设备的润滑又上了一个新台阶,是选矿厂主体设备润滑的发展趋势。

[1] 胡邦喜.设备润滑基础[J].北京:冶金工业出版社,2002.339 -397.

[2] 周小红,丁敏,张宁峰.集中润滑技术在斗轮取料机上的应用[J].江苏冶金,2008,6:184-186.

[3] 夏庚华,彭远权,杨俊德.容积计量多喷板智能喷脂润滑系统的研制[J].湖南有色金属,2009,12:68-70.

[4] 李刚,王洪超,田德周.信钢烧结机润滑系统的改造[J].烧结球团,2002,3:35-37.

Abstract:In the Baihualing concentrator Jinduicheng molybdenum company,nine mill and classifier used three CSUPG-Ⅲintelligent dry oil lubrication systems which achieved the smart lubrication of the key point in the mill and classifier.Using the volumetric measurement,not only the oil volume and the oil cycle can be adjusted digitally but also monitors the temperature of critical axis,and achieved the computer monitor of the lubrication system.

Key words:ball mill;grader;smart lubrication;displacement measurement;remote monitoring computer

Application of the Intelligent Lubrication System in Baihualing Concentrator

ZHANG Xiao-feng1,YANGJun-de2

(1.JinDuiCheng Molybdenum Company,Weinan714102,China;

2.School of GeoScience and Inf os-Physics,Central South University,Changsha410017,China)

TH117.2

A

1003-5540(2011)06-0054-06

2011-09-26

张晓峰(1972-),男,工程师,主要从事设备管理工作。