京沪高速铁路先导段接触网原型系统设计

2011-09-21高鸣

高 鸣

0 引言

京沪高速铁路是国内又一条采用更高标准,更高新技术的长大高速铁路,其设计的运营速度目标值为 380 km/h。京沪高速铁路先导段由枣庄至蚌埠,正线全长220 km。在京沪高速铁路先导段下行原型系统中不仅要进行时速380 km高速铁路的常规试验,还要对国内开展并已取得的一系列高速铁路创新技术成果进行试验验证,同时还要开展一系列试验为国内进行更高速度的高速铁路基础性、前瞻性研究提供支持。

先导段接触网原型系统,是为时速380 km及以上的电气化铁路项目而研制的,接触悬挂类型为全补偿弹性链形悬挂,具有当今世界电气化铁路接触网领域中的前沿技术。该系统的主要创新技术及关键技术特征:a.具有超大额定工作张力的接触悬挂张力体系;b.具有高强度高导电率的接触导线及其配套的接触网零部件;c.腕臂支持结构、定位装置及下锚装置等安装的优化设计。

1 接触悬挂张力体系及配套线材

1.1 张力体系

对于要适应于列车高速运行的接触网系统而言,首先要保证接触网的波动传播速度。世界各国经过多年的研究及实践表明:为保证良好的弓网耦合关系,列车最高行车速度与接触网的波动传播速度之比β=V列车/V波动小于0.7时才能基本保证列车受电弓与接触网之间的耦合集电特性,减少列车受电弓与接触网之间的火花、离线率,进而达到列车在高速行驶时稳定地从接触网取流的效果。所以,列车速度越高,就要求接触网的波动传播速度越高,因此,目前世界各国均将追求更高的接触网波动传播速度作为其接触网是否满足高速铁路性能要求的首要指标,即:要建设高性能的适应于高速列车运行的接触网,首先应保证的就是接触网的波动传播速度。

根据波动传播速度理论:

式中,T为接触线的额定工作张力,N;ρ为接触线的线密度,kg/m。

由式(1)可知,为增大接触网的波动传播速度,就应提高接触线的额定工作张力,尽量降低接触线的线密度。而在国内高速铁路装备技术条件确定高速正线接触线截面均采用150 mm2(即,接触线的线密度为确定值)的前提条件下,加大接触线的额定工作张力是提高接触网波动传播速度的直接途径。

为满足京沪高速铁路最高运营速度及相应所需的试验速度的要求,在先导段下行设置了接触线分别为31.5,33,36和40 kN,承力索均为20 kN的 4种额定工作张力的张力试验体系,其中(20+40)kN张力体系是为列车冲击世界运营铁路最高试验速度而设置的。

试验结果表明,对于380 km时速的运行要求而言:(20+36)kN张力体系区段受流性能最为优越,(20+33)kN张力体系区段受流性能次之,(20+31.5)kN张力体系区段受流性能相对不如上述2种张力体系区段,但对于350 km时速的运行要求,能够体现出良好的受流性能。

1.2 配套线材

1.2.1 接触线及承力索选型

在(20+31.5)kN张力体系区段中,接触线采用抗拉强度≥500 MPa的150 mm2截面铜镁合金接触线;在(20+33)kN及(20+36)kN张力体系区段中,接触线采用抗拉强度≥530MPa的150 mm2截面铜镁合金接触线;在(20+40)kN张力体系区段中,接触线采用抗拉强度≥560 MPa的150 mm2截面高强高导铜合金接触线;各张力体系区段中承力索均采用(1×37)结构120 mm2截面铜镁合金承力索。

1.2.2 线材特性

(1)抗拉强度≥500 MPa的铜镁合金接触线是国内《300~350 km/h电气化铁路接触网装备暂行技术条件》(OCS-3)规定的接触线,性能高于现行铁标及欧标。

(2)抗拉强度≥530 MPa的铜镁合金接触线是经过上引连铸后再经过连续挤压工艺制造的超细晶粒金相组织的超高强度铜镁合金接触线。由于其金相组织的性能高于上引法的铸态金相组织性能,所以能获得高于高强度铜镁合金接触线的抗拉强度及导电率的特性,增大了接触线工作张力提升空间。

(3)抗拉强度≥560 MPa的高强高导铜合金接触线是“两部科技支撑计划”科研项目的科研成果产品,是采用三元合金(铜铬锆)结构、析出强化型工艺制造的高强度高导电率铜合金接触线,技术性能达到国际领先水平。其主要技术特征:

a.抗拉强度高于目前国外最先进产品的指标,超过日本同类产品PHC型导线指标(540 MPa),达到560~610 MPa。

b.延伸率与铜镁、铜锡合金接触线的最好指标一致,大大高于日本同类产品PHC型导线的2.0%水平,达到4.6%~6.2%水平。

c.导电率达到75% IACS~82% IACS范围,与日本同类产品PHC型导线相当,大大高于铜镁、铜锡合金接触线62%~65% IACS的指标。

d.抗软化能力具有耐受400℃保温2h软化后抗拉强度下降幅度不超过10%的性能。明显超过铜镁、铜锡合金接触线300℃的软化温度指标。

e.耐磨性能高强度及高硬度保证了其有优良的耐磨损能力。在同等试验条件下,采用三元合金(铜铬锆)结构、析出强化型工艺制造的高强高导铜合金接触线的磨耗明显低于铜镁、铜锡合金接触线。

上述主要技术特征奠定了采用三元合金(铜铬锆)结构、析出强化型工艺制造的高强高导铜合金接触线,在(20+40)kN张力体系区段创造世界运营铁路最高试验速度纪录的基础。

(4)(1×37)结构120 mm2截面铜镁合金承力索。该种承力索绞线同时具有高镁铜合金绞线的机械性能及低镁铜合金绞线的电气性能,更加适应高速列车的受流工况。

2 与张力体系配套的接触网零部件

为了使具有超大额定工作张力的张力体系能够顺利地在先导段工程项目中得到实际应用,必须具有与其相配套的系列接触网零部件。在接触网系统中,由于列车行车速度的提高及接触线额定工作张力的增大,对接触网零部件的影响主要有:下锚补偿装置、接触线及承力索终端锚固线夹、定位装置、锚支定位卡子等。所以在先导段下行中采用了同样是“两部科技支撑计划”科研项目的上述接触网零部件科技成果产品。

2.1 ZJ型定位器及锚支定位卡子

定位器采用在定位管水平安装的条件下可自由调节限位间隙的弯折型限位定位器,其可最大限度地满足列车在380 km及以上时速运行时受电弓最大动态范围及抬升限位的要求。

(1)定位器管采用弯折处无芯子结构的整根矩形管弯制工艺制造。定位器管采用的铝合金型材综合机械性能标准高于目前国内外同类产品标准,主要机械性能:抗拉强度≥320 MPa、规定非比例延伸强度≥300 MPa、断后伸长率≥13%。表面均增加了阳极氧化处理的防腐措施,阳极氧化膜不低于AA10级。

(2)定位器钩处设置调节限位间隙用的调节螺栓。

(3)定位器支座采用弯形设计结构以适应安装调节范围,定位器支座本体处设置弧形限位板以保证定位器偏转时的功能。

(4)锚支定位卡子采用无定位线夹型结构,合理改进了工作荷载的受力方向,使其最大工作荷载有较大的提高。

2.2 棘轮下锚补偿装置

(1)为适应接触线张力的增加而提高了棘轮下锚补偿装置的最大工作张力(40 kN)。

(2)棘轮下锚补偿装置大、小轮的缠绕补偿绳处均采用沟槽设计,并加大轮径,以防止补偿绳间的相互磨损并提高下锚补偿绳的抗疲劳性能。

(3)采用了新型结构的下锚补偿绳,提高了下锚补偿绳的抗疲劳性能。接触线下锚补偿绳采用结构为8×29Fi+PWRC、公称直径为11.0 mm的浸沥青复合钢丝绳,综合拉断力≥95.0 kN。

(4)接触线用棘轮下锚补偿装置的断线制动棘齿采用伞齿结构设计,提高了大张力条件下断线制动的可靠性。

2.3 接触线及承力索终端锚固线夹

(1)锚固结构,采用了“锥套+顶丝压块夹紧型”结构。该结构为具有后备保护措施的双级夹紧结构,具有较高的抗滑脱安全裕度。

(2)增大了本体(包括套筒、锥套及终端双耳)的强度,具有较高的强度安全裕度。

(3)销钉材质由不锈钢改为Q345B低合金高强度结构钢,热浸镀锌防腐;直径由19 mm改为22 mm。具有较高的强度安全裕度。

(4)制造工艺由铸造改为金属模锻造,提高了零件本体内部金相组织的质量,并且便于控制产品制造质量。

3 安装结构优化设计

3.1 腕臂定位装置安装

(1)采用平腕臂为水平安装、平/斜腕臂外径均为70 mm的腕臂支持结构(图1、图2)。

(2)正、反定位的定位管均采用水平安装结构,并均采用定位管支撑固定。

(3)定位装置具有在定位管水平安装状态下,接触线定位点处抬升量为240 mm时限制定位器继续抬升、定位器不打弓、定位器不与定位管相碰的限位功能。定位器采用可自由调节限位间隙的弯折型限位定位器。

(4)各种铝合金型材(平/斜腕臂管、腕臂/定位支撑管、定位器管等)的综合机械性能标准均高于目前国内外同类产品标准,其中平/斜腕臂管主要机械性能:抗拉强度≥330 MPa、规定非比例延伸强度≥310 MPa、断后伸长率≥13%。表面均增加了阳极氧化处理的防腐措施,阳极氧化膜不低于AA10级。

图1 腕臂支持结构正定位安装示意图

图2 腕臂支持结构反定位安装示意图

3.2 防疲劳型承力索安装

为防止高速运行中振动对承力索固定点处产生的疲劳影响,新设计了一种防疲劳型预绞式承力索护线条,安装在承力索座两侧的承力索表面处,该产品的结构能够有效地克服由于振动对承力索座两侧的承力索产生的疲劳影响,从而能够有效地防止该处承力索的疲劳断股。

3.3 下锚补偿装置安装

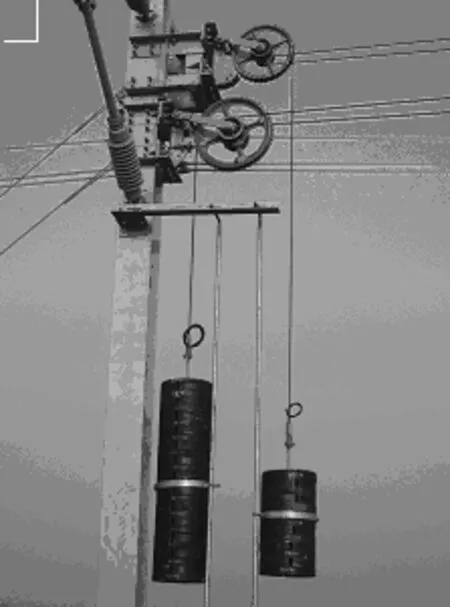

承力索用棘轮下锚补偿装置采用反制动安装形式,接触线用棘轮下锚补偿装置采用正制动安装形式。最大限度地减小了棘轮下锚补偿装置安装底座的悬臂长度,从而有效地减小了由于坠砣重量对支柱产生的弯矩(图3)。

图3 下锚补偿装置安装示意图

4 试验成果

在京沪高速铁路先导段联调联试及冲击最高运营时速的过程中,先导段下行接触悬挂原型系统出色的导线张力体系及器材装配结构的技术平台,保证了列车在380 km/h设计速度目标值所要求的各种试验速度下,取得质量优异的弓网受流试验结果。并且使国产CRH380AL型动车组于2010年12月3日在(20+40)kN张力体系区段创造出了双弓运行 486.1 km/h的运营铁路最高试验速度的世界记录。从弓网受流质量来看,先导段下行接触网原型系统完全可为列车进一步冲击轮轨系统最高时速世界记录的冲高试验提供技术保证。虽然在联调联试及冲击最高运营时速的试验结束后,(20+40)kN及(20+36)kN张力体系区段均恢复为(20+33)kN张力体系,但作为世界运营铁路最高试验速度记录的冲高试验后其器材装备还将继续实际运行应用于接触网系统。