烟气脱硫(FGD)及脱硫石膏的生产与应用

2011-09-20张敏

张 敏

(自贡鸿鹤化工股份有限公司 规划技术处,四川 自贡 643000)

烟气脱硫(FGD)及脱硫石膏的生产与应用

张 敏

(自贡鸿鹤化工股份有限公司 规划技术处,四川 自贡 643000)

介绍了目前烟气脱硫技术的主要方法和几种常用的湿法脱硫技术,及以脱硫石膏代替天然石膏在水泥生产中的应用。

烟气脱硫;湿法;石灰;脱硫石膏;水泥生产

1 烟气脱硫(FGD)及脱硫石膏

1.1 烟气脱硫(湿法)的主要方法

烟气脱硫(FGD)治理分干法和湿法两种。目前使用范围最广泛的脱硫方法是湿法脱硫,约占脱硫总量的80%多。常用的湿法脱硫方法,根据其所选用的吸收剂不同,又可分为石灰石/石灰法、钠碱双碱法、氧化镁法、氨法等。

1.1.1 石灰石/石灰法

烟气脱硫工艺中的石灰石法,主要采用细度200~300目的石灰石粉与水混合后制成石灰石浆液,然后输送至吸收塔内,再通过喷淋雾化装置使其与烟气接触,并吸收烟气,从而达到脱硫的目的。该工艺需配备石灰石粉碎与化浆系统。由于石灰石活性较低,脱硫过程需通过增大吸收液的喷淋量,提高液气比,以保证达到足够的脱硫效率,因此,采用该方法脱硫的运行费用较高。石灰法是用石灰粉代替石灰石,石灰粉活性大大高于石灰石,可提高脱硫效率。石灰法存在的主要问题是塔内容易结垢,引起气液接触器(喷头或塔板)的堵塞。

图1 典型石灰石——石膏湿法工艺流程

石灰(石灰石)——石膏法的典型工艺流程如图1所示。烟气在冷却塔内用水洗涤降低温度并增湿,同时除去大部分的烟尘。冷却后的烟气进入吸收塔用石灰浆液洗涤脱硫,然后经过除沫、升温由烟囱排放。吸收后的含亚硫酸钙和硫酸钙的混合浆液经过氧化,得到的石膏浆料经离心过滤和洗涤得成品石膏。

1.1.2 钠碱双碱法

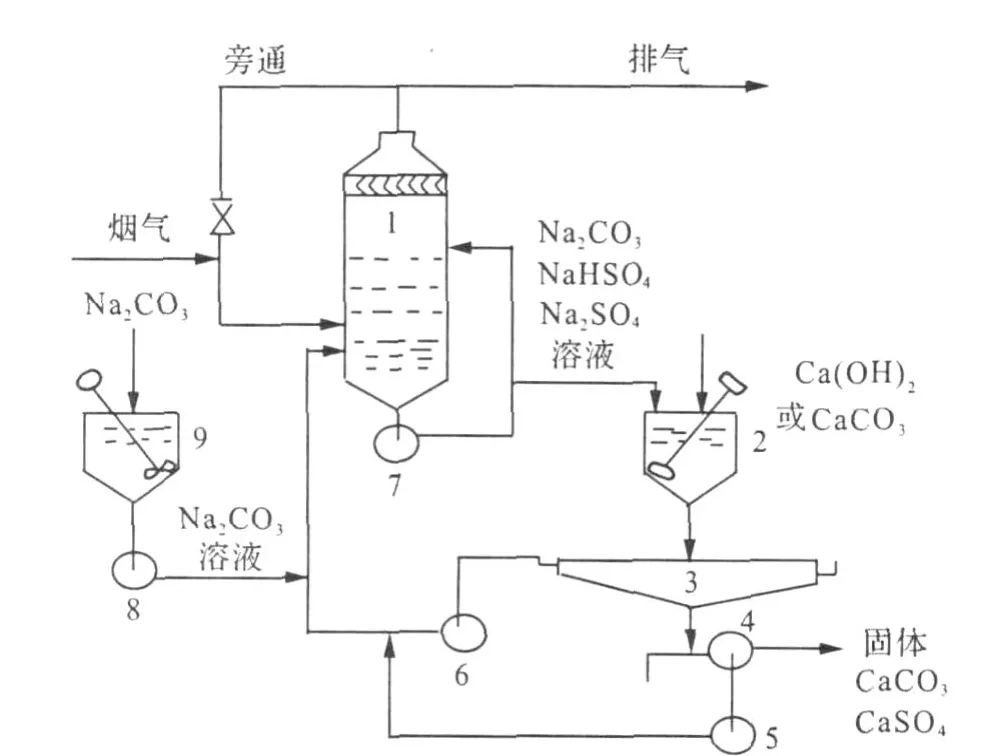

双碱法烟气脱硫工艺是为了克服石灰石——石灰法容易结垢的缺点发展起来的。它先用碱金属盐类的水溶液吸收SO2,然后在另一石灰反应器中用石灰或石灰石将吸收SO2后的溶液再生,再生后的吸收液再循环使用,最终产物以亚硫酸钙和石膏形式析出。由于在吸收和吸收液处理中使用了不同类型的碱,故称为双碱法。双碱法的明显优点是,由于采用液相吸收,从而不存在结垢和浆料堵塞等问题,另外副产的石膏纯度较高,应用范围可以更广泛一些。钠碱双碱法是以NaOH或Na2CO3溶液为第一碱吸收烟气中的SO2,然后再用石灰石或石灰作为第二碱处理吸收液,产品为石膏。再生后的吸收液送回吸收塔循环使用,图2为双碱烟气脱硫法的一般流程。

图2 双碱烟气脱硫法的一般流程

1.1.3 氧化镁法

氧化镁法采用氧化镁与SO2反应得到亚硫酸镁与硫酸镁,它们通过锻烧可重新分解出氧化镁,同时回收较纯净的SO2气体,脱硫剂可循环使用。由于氧化镁活性比石灰水高,脱硫效率也较石灰法高。它的缺点是氧化镁回收过程需锻烧,工艺较复杂,但若直接采用抛弃法,镁盐会导致二次污染,总体运行费用也较高。

1.1.4 氨法

氨法采用氨水作为SO2的吸收剂,SO2与NH3反应可产生亚硫酸铵、亚硫酸氢铵与部分因氧化而产生的硫酸铵。根据吸收液再生方法的不同,氨法可分为氨 ——酸法、氨——亚硫酸铵法和氨——硫酸铵法。氨法主要优点是脱硫效率高(与钠碱法相似),副产物可作为农业肥料。由于氨易挥发,使吸收剂消耗量增加,脱硫剂利用率不高;脱硫对氨水的浓度有一定的要求,若氨水浓度太低,不仅影响脱硫效率,而且水循环系统庞大,使运行费用增大;浓度增大,势必导致蒸发量的增大,对工作环境产生影响。而且氨易与净化后烟气中的SO2反应,形成气溶胶,使得烟气无法达标排放。氨法的回收过程也是较为困难的,投资费用较高,需配备制酸系统或结晶回收装置,如中和器、结晶器、脱水机、干燥机等,系统复杂,设备繁多,管理、维护要求高。

1.2 湿法石灰石/石膏烟气脱硫工艺技术

1.2.1 格栅填料塔工艺

重庆华能珞璜电厂一期工程2×360 MW湿法石灰石——石膏法烟气脱硫工艺:日本三菱技术,于上个世纪80年代末引进的国内第一套湿法石灰石——石膏法烟气脱硫工艺,这套脱硫装置采用的是典型的湿法石灰石系统,烟气流程系统,石膏脱硫系统与其他湿法石灰石——石膏法是相同的,这里主要区别在于吸收氧化二合一的吸收塔。

1.2.2 液柱塔工艺

重庆华能珞璜电厂二期2×360 MW烟气脱硫装置:日本三菱技术,烟气脱硫吸收氧化系统采用的是液柱塔,其余系统与一期基本相同。

1.2.3 喷淋式空塔工艺

1)重庆电厂2×200 MW烟气脱硫装置

采用德国比晓夫湿法石灰石——石膏法空塔技术,故名思义,空塔即吸收塔内不设格栅等物体,这样可以大大降低系统阻力。

2)大唐国际陡河发电厂2×200 MW烟气脱硫装置

由北京国电清新环保技术工程公司提供具有自主知识产权的旋汇耦合脱硫技术——湿法石灰石——石膏烟气脱硫装置。

1.2.4 逆流喷雾塔烟气脱硫工艺

德国巴高克技术,这套装置的特点为气从吸收塔的下部进入,而吸收浆液从塔的上部不同高度水平喷入。

1.2.5 优化双循环脱硫工艺

德国诺尔优化双循环脱硫工艺指的是在上下2个不同p H值下循环运行,在脱硫塔内,为了高效吸收SO2,总希望在高p H值运行,而为了石灰石的溶解和亚硫酸钙的溶解,即希望在低p H值下运行,所以为了顾全两者,一般将p H值设定在5.6左右,这样虽顾全了两者但却难以满足两者同时在最佳状况下运行。

1.2.6 简易型脱硫工艺

山西太原第一热电厂600000 Nm3/h采用的是简易型式湿法石灰石/石膏烟气脱硫装置,简易湿法烟气脱硫技术的提出和开发应用,是基于充分应用湿式石灰石——石膏法脱硫效率高、稳定、成熟的优点,并考虑到脱硫效率要求又不是很高,从而达到简化设备、减少投资、降低运行成本的目的。

目前,石灰石——石膏法烟气脱硫工艺在我国已建成和在建的烟气脱硫工程的市场占有率为超过90%。国内的不同公司先后引进了德国 FBE公司、WULEF公司、BISCHOW公司,日本三菱公司、千代田公司、川崎公司、石川岛公司,美国B&W公司、MARSULX公司、DUCON公司,奥地利 AE公司,意大利IDREC0公司5个国家中12个公司的石灰石/石灰——石膏法烟气脱硫技术,部分技术的示范装置列于表1。

表1 我国引进的大型电厂烟气脱硫装置

2 副产品石膏综合利用

2.1 国外脱硫石膏利用的处置情况

国外在烟气脱硫方面起步早,对脱硫石膏的利用也非常重视,他们的经验值得我们借鉴。目前日本和德国是世界上最主要的2个脱硫石膏生产国和利用国,其次为美国、英国、奥地利、荷兰等国。日本是利用脱硫石膏最多的国家之一,脱硫石膏在日本的利用状况如表2所示,其中用于水泥添加料和石膏板原料超过90%,目前日本人均石膏消费量约5 m2,此消费量尚比不上美国、加拿大人均约8 m2的水平。

表2 日本的脱硫石膏利用现状 (万t)

日本、德国针对气流干燥、煅烧中设备投资大以及脱硫石膏成分有一定要求等不足,采用常压下盐溶液法制备α半水石膏作了大量的研究,并且已应用于工业化生产。盐溶液制备α半水石膏为致密的短柱晶体、比容小,水膏比小,胶凝后强度高,俗称高强度石膏,具有较好的经济效益。脱硫石膏另一个重要用途是用作地面自流平材料,用于自流平材料的主要胶凝材料是α半水石膏和 E型无水石膏。此材料具有良好的流动性,可用泵送浇注法施工,不需要振捣抹面,可得到光洁的楼板地面,具有良好的稳定性,此法在欧洲具有较长的应用历史。

2.2 国内脱硫石膏的综合利用

2.2.1 农业

脱硫石膏的高透气率使得它能成为极好的土壤调节剂,研究显示脱硫石膏作为土壤调理剂可提供以下主要益处:①把砂土或黏土改善成沃土,改进它的结构和排水特性;②调节土壤p H值和增加阳离子交换能力;③对于花生、土豆和棉花是很好的硫和钙源,对于果树是合适现成的钙源;④提供有益的微量元素;⑤增进根瘤产量,促进含氮化合物的转化;⑥保持花生等其他庄稼无病害的手段。

2.2.2 建材

脱硫石膏经处理后成为α-半水石膏即建筑石膏,以此为原料可生产多种石膏制品。如纸面石膏板、石膏砌块、装饰石膏天花板、石膏纸质纤维板、石膏木质纤维板、粉刷石膏、嵌缝石膏、填充石膏等。

重庆市已成功使用脱硫石膏制作石膏砌块、石膏条板、纸面石膏板制品及粉刷石膏等;中国新型建筑材料工业杭州设计研究院成功地开发出用脱硫石膏生产纸面石膏板、石膏砌块等生产线的专有技术,并于2005年将该技术应用于上海杰科石膏板厂的纸面石膏板生产线上,用100%的脱硫石膏顺利地产出高质量的纸面石膏板。在提高产品质量的同时,大大降低了生产成本。该技术可用于建设新石膏板生产线上,也可用于对老石膏板生产线的改造。上海拉法基小野田石膏建材有限公司是一家年产2500万m2建筑用纸面石膏板生产企业,该公司年消耗天然石膏和脱硫石膏达几十万吨。目前,该公司使用的脱硫石膏主要供应商为重庆珞电、重庆电厂、杭州半山等。

2.2.3 水泥缓凝剂

在硅酸盐水泥中必须加入适量的二水石膏用以调节水泥的凝结时间,以达到标准中所规定的要求,如果掺量过多会使水泥强度下降,并造成稳定性不良,在水泥标准中除了规定凝结时间外,还规定水泥中SO3含量不得超过35%,一般控制在15%~30%的范围,因此水泥中需加入5%左右的石膏,也就是说石膏是硅酸盐水泥中一种必不可少的组分。

为了确定脱硫石膏作为水泥缓凝剂对水泥质量的影响,中国硅酸盐学会分别用珞璜脱硫石膏(含游离水9%左右)与天然石膏做水泥缓凝剂,进行了对比试验,结果见表3~表6。

表3 原材料化学成分 (%)

表4 不同石膏的水泥配方 (%)

表5 水泥物理性能

表6 水泥国家标准 GB175—85中规定的指标

根据试验结果得出如下结论:①脱硫石膏作水泥缓凝剂是可行的;②脱硫石膏不但能用作水泥缓凝剂,而且效果不低于天然石膏或更好;③由于缓凝剂加入量仅为5%,脱硫石膏虽含有10%左右的游离水分,但不会影响其使用。

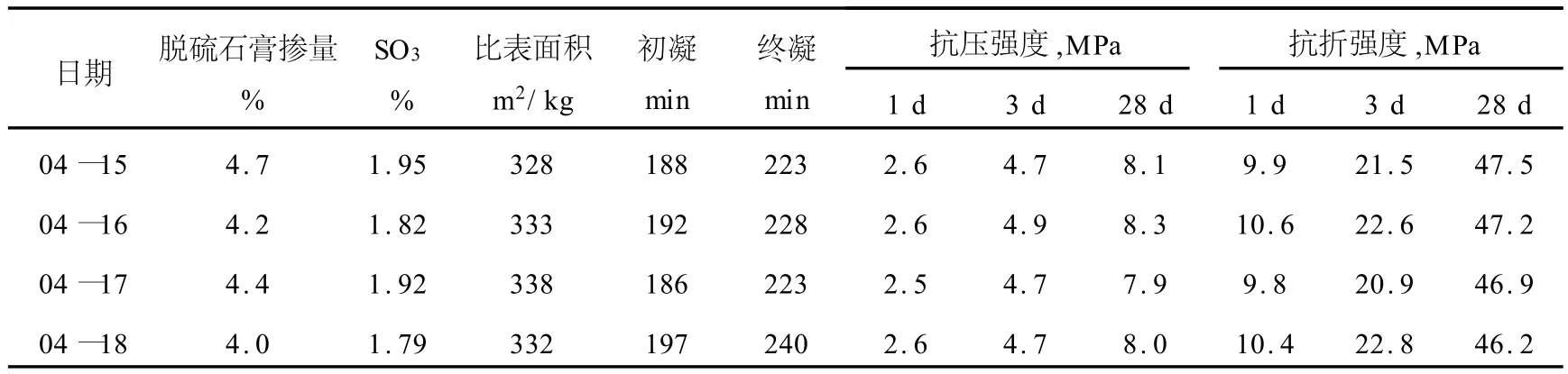

近10年来,脱硫石膏应用于该行业的量在迅速地增长,如光宇集团浙江水泥有限公司年产75万t熟料生产线于2003年4月投产,2004年3月初由供应部门组织绍兴钱清电厂脱硫石膏进厂,4月12日开始投料生产。为了保证水泥的质量和性能的稳定,起初使用60%的脱硫石膏代替天然石膏,逐步减少天然石膏的掺量,直到完全代替天然石膏。同时,在生产水泥时,加强出磨水泥的质量控制,水泥的初凝时间30 min检测1次。经过3 d的连续跟踪检测,出磨水泥的各项性能检测数据达到厂控指标,符合国家标准的要求,见表7。

表7 浙江水泥厂脱硫石膏作缓凝剂的水泥生产数据

2.2.4 脱硫石膏生产石膏建筑制品的调研

中国硅酸盐学会曾对珞璜电厂的脱硫石膏进行性能验证性试验,结果见表8。从表中可以看出,脱硫石膏用作建筑制品完全可行,另据资料介绍,珞璜电厂脱硫石膏纯度,主要是颜色较差,但因为石膏板主要作隔板,外面仍然要刷涂料,因此不影响使用。

表8 脱硫石膏性能验证试验结果

3 结 语

我国是以燃煤为主要能源的国家,煤产量居世界第一位,年产量达到18亿t。燃煤造成的大气污染物有粉尘、SO2、NOx和 CO2等。按 SO2污染的严重性分析,排在前三位的是火电厂、化工厂和冶炼厂,其中燃煤电厂污染物的排放量占全部工业排放总量的50%左右(个别地区可能达到90%)。而二氧化硫的大量排放,将导致降雨酸化,腐蚀植被、森林和建筑物,破坏人类的生存环境,直接危害人类健康。控制二氧化硫的排放,减少酸雨发生,是我国环境保护的重要任务之一,而电力工业将成为减少二氧化硫排放量的重点工业领域。

根据生产实际和产品配置,以及各种脱硫方法技术经济评价后,笔者建议烟气脱硫可采用湿法烟气脱硫(FGD)石灰法,配套生产脱硫石膏生产线。脱硫石膏再用于水泥装置水泥缓凝剂的生产以及用作建筑制品,以达到资源可持续循环利用和促进环保和生态平衡。

[1]柳知非.我国燃煤工业锅炉烟气脱硫的现状及发展趋势[J].青岛建筑工程学院学报,2000,(6)

[2]王志轩.石灰石-石膏法烟气脱硫费用分析[J].中国电力,2004,(2)

[3]王文宗.海水白乳泥烟气脱硫试验研究[J].节能技术,2004,(1)

X 511;TQ 132.3

:C

:1005-8370(2011)01-12-06

2010-10-29

张敏(1963—),女,馆员。现在自贡鸿鹤化工股份公司规划技术处科技情报所任职。长期从事科技情报调研和技术开发工作。