柱状药包爆炸应力场及在地下中深孔爆破中的应用*

2011-09-19王德胜王子学张文哲

王德胜,龚 敏,王子学,张文哲

(北京科技大学土木与环境工程学院,北京 100083)

目前我国金属露天矿的全部及地下矿的近85%采用中深孔爆破破碎矿岩,但中深孔爆破仍依托球形药包爆破理论设计,存在不少无法克服的技术缺陷,特别是井下扇形炮孔爆破时孔底距与孔口距不等,炸药在被爆破岩体内分布不均[1];以球形集中爆轰理论设计确定的装药,使孔口部过渡破碎,孔易出现大块或悬顶现象;在地下深部开采时,高地压将以巷道、炮孔形成的内部空间为释放自由面,特是遇软弱、破碎的矿岩,常造成炮孔缩孔、错孔、堵孔等破坏,致使中深孔装药困难,甚至无法装药。加球形药包本身固有的爆轰特性,上向扇形孔同排多个群药包爆破时,整体效果较差。针对集中药包爆破理论的缺陷与指导中深孔爆破设计时的不符,提出了以柱状装药为特征的条形药包理论[2],基本思就是利用中深孔炮孔长径比大的特点,力求爆炸能量在岩体中均匀分布,从而实现效果好,效率高的破。遗憾的是,柱状药包爆破的理论研究目前还相当欠缺,许多技术问题没有弄清楚,研究工作远比形药包复杂,理论研究难度大且进展缓慢,致使广泛应用的柱状药包爆破设计没有摆脱靠经验的局面

1 柱状药包爆炸应力场的实验

1.1 实验模型设计

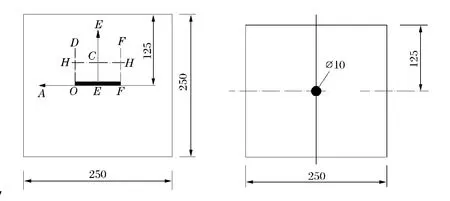

图1 实验模型设计图Fig.1 Layout of experimental model

进行了3组实验:2组采用柱状药包模型,1组采用集中药包模型。2组柱状药包实验的药柱长度、线装药密度、装药量保持一致;且集中药包的总药量与柱状药包总药量也相同。集中药包直径为10 mm;柱状药包直径为6 mm,长为 4.2 cm,线装药密度为 3.45 g/m,装药量为 145 mg,炸药为迭氮化铅。

实验模型尺寸为250 mm×250 mm×80 mm,取相同的剖面进行应力场分析。药包布置如图1所示;对于柱状药包,一组实验从O点起爆、另一组实验从O、F等2点同时起爆。数据分析时选取OA、EE剖面分别对药包的轴线方向(端部)、中垂线方向进行研究。其中OA剖面取O点为原点,中垂线剖面原点在E点。3组实验应力波传播的记录时间相同,分别为炸药爆炸后 18、33、45、63 μs。

1.2 实验结果及分析

1.2.1 实验结果

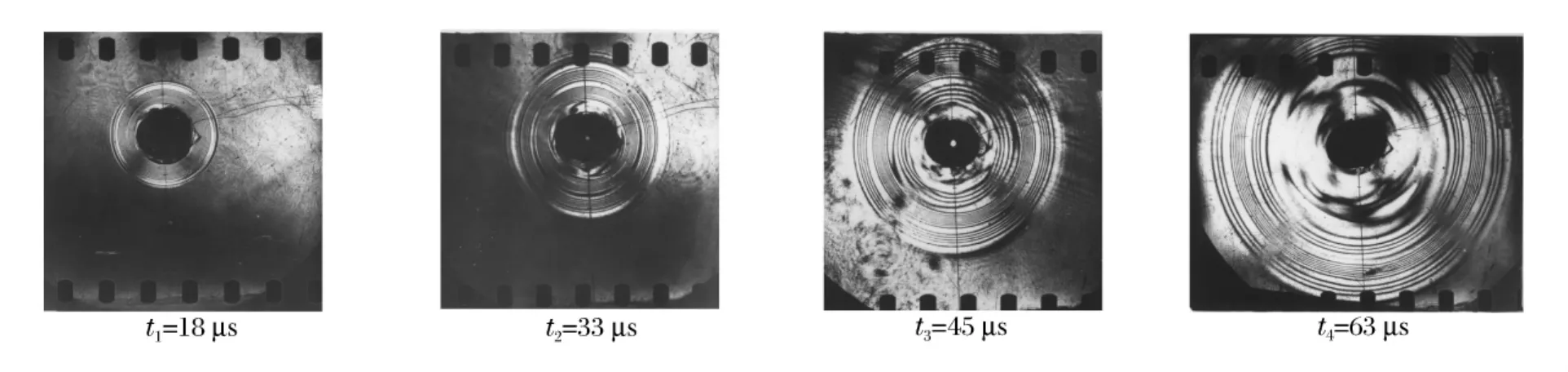

如图2~4是按实验设计爆破后获得的3组全息动光弹等差条纹图。

图2 集中爆破载荷动光弹等差条纹Fig.2 Dynamic photo-elasticity isochromatic fringe of globular charge denotation

图3 单点起爆时的柱状药包动光弹等差条纹Fig.3 Dynamic photo-elasticity isochromatic fringe of linear charge detonated at one end

图4 同时起爆时的柱状药包动光弹等差条纹Fig.4 Dynamic photo-elasticity isochromatic fringe of linear charge detonated synchronously at two ends

1.2.2 集中药包与柱状药包中垂线方向上的应力场

中垂线剖面上的应力分布是爆破应力叠加效果最直接的体现,也是爆炸应力场全场最大应力分布的区段,因此有必要对中垂线方向上的应力条纹级次变化进行研究。

根据应力-光性定律,最大剪应力与激光条纹级数之间存在下列线性关系

式中:Nc为等差条纹级数;t为模型厚度;fσd为动态等差材料条纹值。

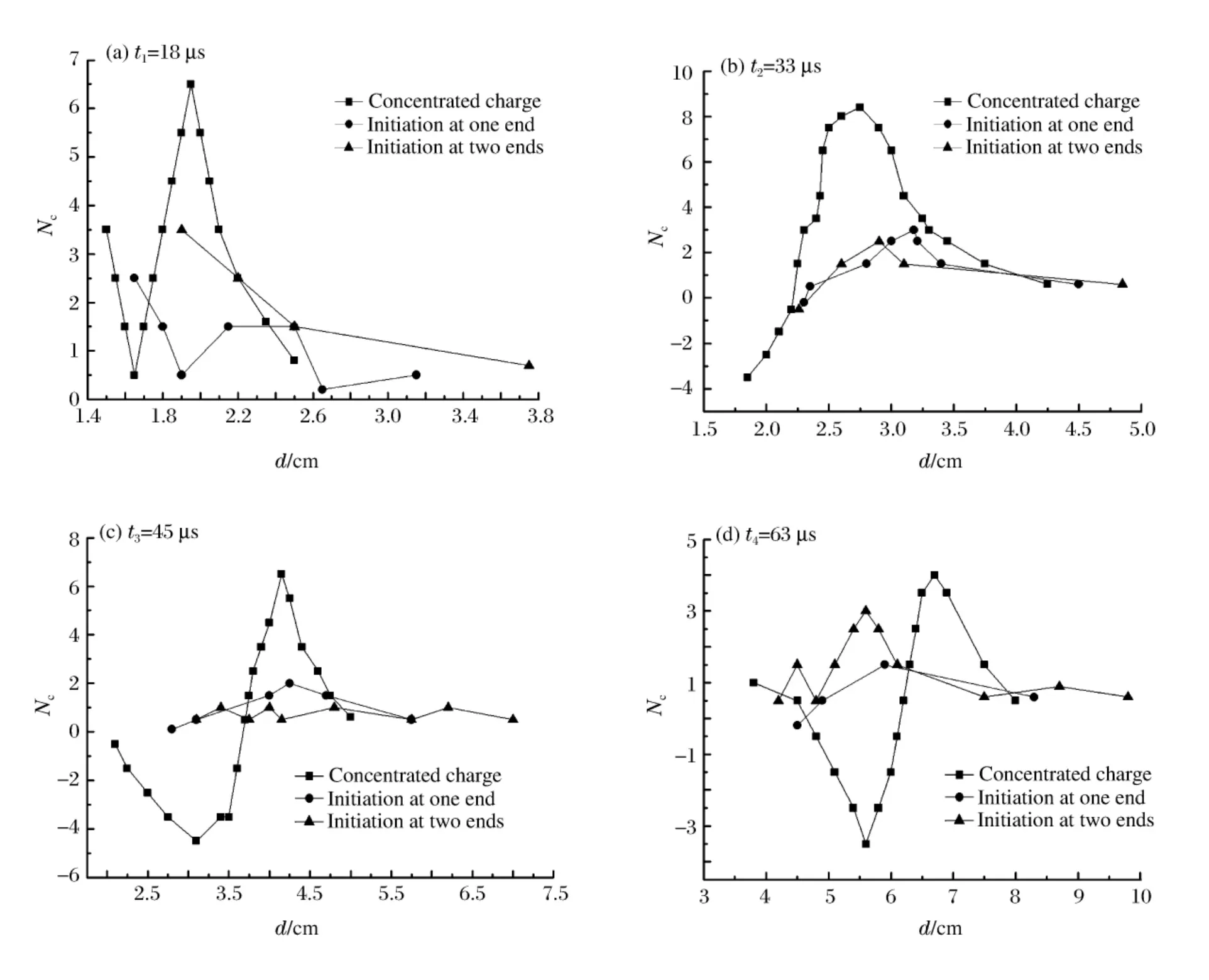

将3个爆破模型不同时刻的受力区间内的平均条纹级数(最大剪应力)、最大条纹级数读出,画成图5以便直观地反映模型中垂线方向上条纹级数Nc随距离药包中心距离d变化的情况。对比发现集中爆破载荷不仅在中垂线上受力区段最短,而且应力极值也最小。对于柱状药包,一端起爆模型在初期t1=18 μs时条纹级值最大的,为14.5级,同时起爆模型极值为11.5级。总体来看,一端起爆在爆炸应力波传播的动态过程中维持了较高的应力值,同时起爆柱状药包虽然由于相向应力波的强烈迭加在33 μs达到全场的最大应力,但从维持较长时间高应力区考虑,显然一端起爆效果较好。

图5 EE剖面上条纹级次变化规律Fig.5 Fringe order distribution on EE profile

1.2.3 端部效应

将2种柱状药包与集中药包模型轴线延长线的条纹级次变化进行对比,图6给出了3个模型沿OA剖面等差条纹级数的变化规律。在记录的任何时刻轴线相同位置处,集中爆破载荷的条纹级数明显比2种柱状药包模型大得多。2种柱状药包模型的应力场总体相当且较低,并且随时间变化小,且与起爆方式无关,始终存在端部方向应力场较其他方向显著减弱的情况。而集中爆破载荷在同一半径处应力场是相等的,因此端部方向较2种柱状药包的应力条纹级数高得多。这一点对岩石爆破可能是一个缺陷,但现场实验正是利用这一特点以减少爆破对软弱矿岩中孔口部位巷道眉线的破坏影响。

1.2.4 实验结论

(1)对于中深孔爆破,以往将它简化为集中爆破载荷处理是错误的,二者不仅在应力场动态分布及强度大小上有本质不同,而且即使对于柱状药包的不同起爆方式,应力波的传播规律和应力分布也存在巨大的差别。

(2)中深孔爆破应力场作用的关键区域在中部:在爆破作用的主要时间内,集中药包受力区间最小,柱状药包2种模型受力段差别不明显,但同时起爆在爆破后期中部受力区间大于一端起爆的情况。平均应力条纹强度及各时刻条纹极值均以一端起爆最大,同时起爆柱状药包与集中爆破模型在相同量级。

(3)在柱状药包应力波传播的初期(本模拟研究在起爆后33 μs),即波阵面到达药柱长度的2倍或3倍时应力场平均强度和应力峰值达到整个过程的最大值。集中载荷达到最大值的时间较前者晚,本研究在起爆后45 μs。

(4)集中爆破载荷由于应力波传播的对称性,没有端部应力降低效应的产生。对于柱状药包,无论以何种方式起爆,端部效应现象始终存在,利用这一特点可以减小巷道的破坏。

(5)从全应力场的强度、均匀性综合考虑,在采用柱状药包进行井下上向扇形中深孔爆破时,推荐使用孔底单点起爆柱状药包的方式。

图6 OA剖面上条纹级次的变化规律Fig.6 Fringe order distribution on OA profile

2 现场应用实验

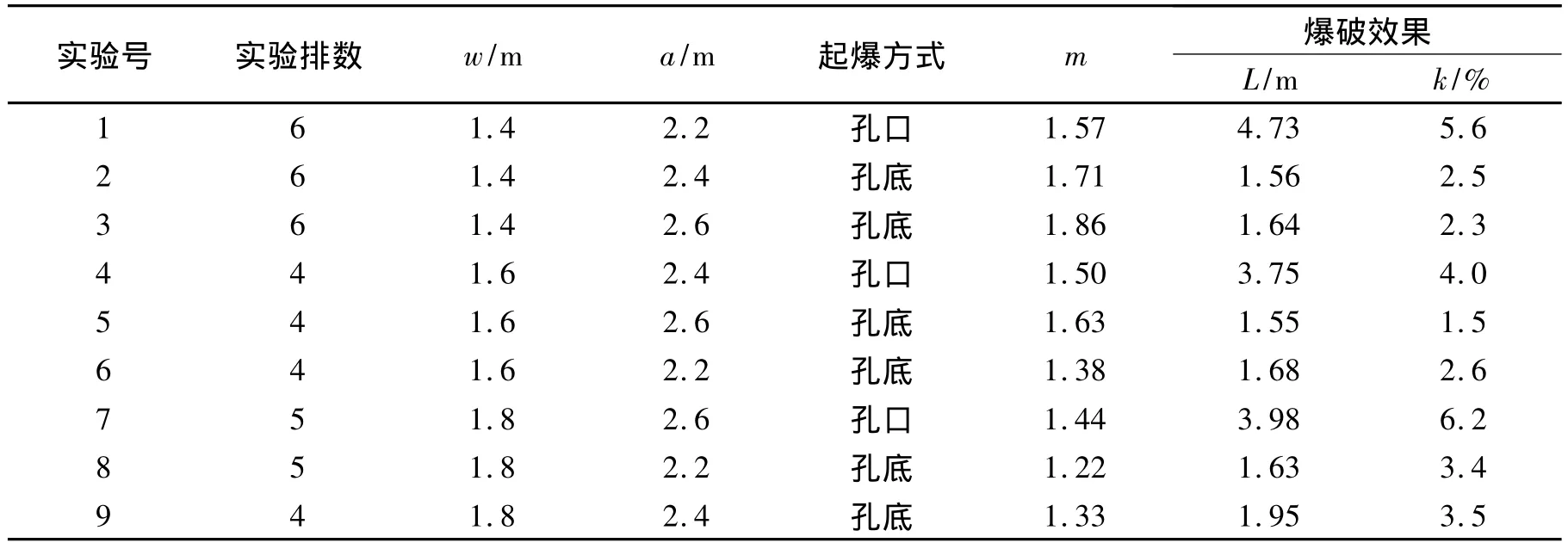

采用扇形布孔方式的中深孔爆破是井下采矿爆破的主要方式,在实验室内研究的基础上,采用孔底起爆法[3-4],结合宽孔距大密集系数m布孔[5-8]等配套技术,用爆破后不合格大块率k和巷道眉线破坏距离L为评价指标,结合小官庄铁矿的现场条件,确定了对炮孔排距w、孔底距a和起爆位置3个关键因素进行了不同参数水平的拟水平法正交实验。共进行了9个组别计44排中深孔爆破实验,爆破后跟班观察、统计爆破效果,组中各排爆破效果取平均值作为该组实验结果,现场实验结果见表1。

在方差分析的基础上,明确了影响中深孔爆破效果的关键因素,制定了改善爆破效果的技术措施,现场实验结论如下:

(1)孔底起爆法:根据实验研究结果,改变传统的孔口起爆法而采用孔底起爆法,并结合技术参数正交实验,对实验结果的方差分析后,发现孔内起爆药包的位置对爆破效果影响最显著,不仅可以改善爆破效果,而且对巷道眉线破坏距离降低有利。

(2)改变柱状药包中部应力可使爆破矿岩破碎块度均匀:实验结果表明采用排距1.6 m、孔底距2.4~2.6 m,孔底密集系数1.5~1.7的孔网参数,并结合孔底起爆方式能较大幅度改善中深孔爆破破碎效果,提高采矿效率。

(3)利用端部效应减小巷道眉线破坏:根据实验结果,充分利用孔底起爆时柱状药包爆炸压力加强崩矿中、底部的破碎效果;在孔口加大中间炮孔不装药长度至5 m,两翼炮边孔1.5~3.5 m的措施,不仅可以改善爆破效果,同时可以大幅减小爆破对炮孔完整性的影响及巷道眉线破坏。

表1 中深孔爆破参数优化实验结果Table 1 Experimental results of optimization of middle-depth hole blasting parameters

3 结语

在模型实验对球形集中药包和柱状药包对比研究的基础上,明确了2种装药形式爆炸应力场的差异;对柱状药包不同起爆位置应力场特征的对比实验,进一步深化了对柱状药包爆炸应力波传播规律的认识。结合现场条件,利用柱状药包一端起爆时爆轰波的传播特征,采用孔底起爆法,并配合宽孔底距大密集系数布孔,充分利用柱状药包中、底部应力场特点,大幅度改善了小官庄铁矿井下高压力、软弱、破碎矿体上向扇形中深孔爆破效果,大块率平均由7.5%降至(1.5~2.6)%,炸药单耗从0.65 kg/t降至0.45 kg/t;有效降低了爆破成本,提高了矿石回收率。

[1]任凤玉,王文杰,韩智勇.无底柱分段崩落法扇形炮孔爆破机理研究与应用[J].东北大学学报:自然科学版,2006,27(11):1267-1270.REN Feng-yu,WANG Wen-jie,HAN Zhi-yong.The blasting mechanism of fan-patterned holes and its application in sublevel caving[J].Journal of Northeastern University:Natural Science,2006,27(11):1267-1270.

[2]杨年华.条形药包端部效应的研究[J].爆炸与冲击,1997,17(3):214-219.YANG Nian-hua.The blasting effect at the end of a linear charge[J].Explosion and Shock Waves,1997,17(3):214-219.

[3]Rathore S S,Bhandari S.Controlled fracture growth by blasting while protecting damages to remaining rock[J].Rock Mechanics and Rock Engineering,2007,40(3):317-326.

[4]Singh S P.Mechanism of tracer blasting[J].Geotechnical and Geological Engineering,1996,14(1):41-50.

[5]Brent G F,Smith G E.The detection of blast damage by borehole pressure measurement[J].The Journal of The South African Institute of Mining and Metallurgy,2000,100(1):17-21.

[6]Gluscevic A.Distribution of blast holes and the blasting procedure in the sublevel caving method[J].Rudarski Glasnik,1975,3:25-32.

[7]Hagan T N,Just G D.Rock breakage by explosives:Theory,practice and optimization[C]∥Proceedings of the 3rd Congress of the International Society for Rock Mechanics.Denver,Colorado,USA,1974,ⅡB:45-46.

[8]Efremov E I,Chernygina F L.Control of the blasting process for a stressed rock mass[J].Journal of Mining Science,1986,22(5):355-362.