山沟下方浅埋深隧洞开挖施工方案确定

2011-09-17李重民

李重民

(山西省张峰水库建设管理局 太原 030002)

1 工程概况

张峰水库工程输水总干17号隧洞总长3 660 m,隧洞设计纵坡为1/3000,洞身断面均为城门洞形,开挖断面尺寸仅为2.5 m×2.8 m,隧洞分别从进/出口两个作业面进行开挖。“磨石沟”段属于张峰水库工程输水总干17号隧洞施工范围,距出口直线距离1 155 m,宽度约15 m,该地段处于两座山交汇处,沟内常年有水,洞顶覆盖层厚度设计图纸为7.7 m,实际测量仅为3.7 m。经现场挖探井,显示上部为1.6 m厚左右的冲积层和黏土卵石层,且渗水量较大,下部判断为强风化砂岩和砂质板岩,且可能出现断层裂隙情况,透水率较大。

2 施工方案的确定

根据“磨石沟”地形条件和地质情况,初步分析可采取“新增工作面明挖方案”、“超前小导管注浆结合钢拱架支撑洞挖方案”和“超前小管棚结合钢拱架支撑洞挖方案”三种施工方案。结合本工程的实际情况从以下几方面分析这三种方案。

1)“磨石沟”位于两山交汇处,跨度仅为15 m左右,沟内常年有水且汛期水量较大,山体之间工作场地比较狭窄,山间雨水都从此下泻,遇到特殊天气情况,采用明挖施工无法有效保证工程施工期防洪度汛要求,给工程施工带来非常大的安全隐患。

2)“磨石沟”开挖面窄,但开挖深度约6.6 m,沟内渗水量较大,即使采用1:0.5的开挖坡比,开挖宽度就有11 m,其一是施工导流的难度太大且较大的渗水量造成边坡坍塌的危险系数较高。再者,从施工进度考虑和现场地质条件的限制,即使采用施工机械为主、人工辅助开挖的方式进行施工,冬季的施工效率也会大大降低。

3)新增工作面明挖方案,需修建一条约1.2 km的临时施工道路便于施工机械设备和施工原材料进场,临时施工道路和明挖弃渣场地的临时占地工作、施工用电、施工用水等问题需业主给予协调解决。修路、供电、通水等问题,再加上当地协调难度较大,无疑使施工的额外费用大大增加。

4)采用明挖方案实施明挖后,必须及时进行混凝土二次衬砌施工。一是在施工过程中剩余洞挖工作无法正常进行,二是冬季施工无法有效保证混凝土的衬砌质量且增加了冬季施工费用。而采用洞挖施工则可避过冬季混凝土衬砌施工,进而可以抓紧时间进行洞挖作业。

5)施工预算对比情况,采用“新增工作面明挖方案”需考虑临时道路、施工供电、供水、导流、石槽开挖、回填、钢筋混凝土浇筑、混凝土喷护、锚杆等(不包括临时征地费用),经测算投资约90万元;采用“超前小导管注浆结合钢拱架支撑洞挖方案”,考虑钢拱架、管棚、钻灌浆孔、隧洞固结灌浆、钢筋混凝土衬砌、混凝土喷护、石方洞挖等,经测算投资约80万元。采用“超前小管棚结合钢拱架支撑洞挖方案”,考虑钢拱架、管棚、钢筋混凝土衬砌、混凝土喷护、石方洞挖等,经测算投资约60万元。

通过上述几方面的对比分析,洞挖从工期、投资和可控制性上均优于明挖;超前小导管注浆方案从安全性上优于超前小管棚方案,而其投资较大、工期相对较长。确定该段主要采用“超前小管棚结合钢拱架支撑洞挖方案”,当施工时根据地质预报,对渗水较为严重、岩石较为破碎地段采用“超前小导管注浆结合钢拱架支撑洞挖方案”。

3 施工方案

3.1 实施施工方案的整体思路

由于“磨石沟”段所处地理位置条件和地质条件都比较差,再加上覆盖层较薄,若不采取较为保守的防护措施,诸多不利因素将会给工程正常施工和后期运行阶段留下较为严重的安全隐患。综合考虑,采取如下施工方案:

1)从桩号 21+267.09~21+212.09,即距出口1 135 m~1 190 m共计55 m参照设计图纸进行“Ⅴ”类围岩断面开挖,“Ⅳ”类围岩喷护方式,全断面C15混凝土衬砌和回填灌浆处理。

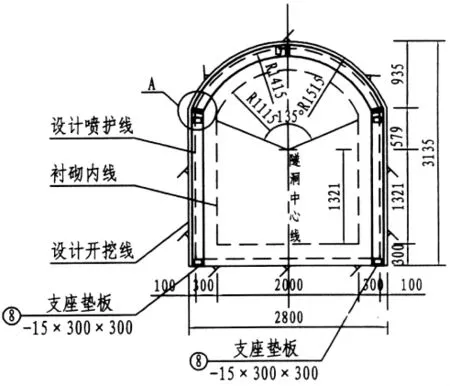

2)根据地质预报情况,适时进行钢拱架支护和系统锚杆、挂网钢筋喷护。钢拱架按照设计图纸进行预先制作(见图1),现场支护间距控制在0.5~0.8 m。由于钢拱架为预先按照设计断面制作,拱架及拱顶岩面之间的空隙计划采用5 mm钢板顶护,用Φ25钢筋与钢拱架顶部固定连接。支护所用的钢拱架和钢板等在后期混凝土浇筑时不再拆除。

图1 钢拱架标准横断图

3)根据地质预报情况,及时采用超前管棚支护,对于渗水较为严重、岩石较为破碎地段采取超前小导管注浆处理措施。为切实保证施工安全,在施工接近“磨石沟”段10 m时应实施超前管棚支护施工措施。

3.2 “超前小导管注浆结合钢拱架支撑”施工方案

施工工艺:施工准备→喷混凝土封闭开挖面→钢拱架支护(顶部打孔)→钻孔→安装小导管→注浆→封孔→钻爆开挖→下一循环。

1)施工准备:小导管采用φ42 mm无缝钢管,壁厚4 mm,钢管长度采用3 m,钢管前端加工成锥形,尾部焊接加劲箍,钢管围壁钻φ8压浆孔,压浆孔间隔30~40 cm,四周呈梅花状布设。钢拱架预先加工制作成型,锚杆按要求制作,在工地存放。

2)喷射混凝土封闭开挖轮廓面和掌子面:先对开挖掌子面做初喷C20混凝土厚5~10 cm加固,与洞身周壁喷射混凝土连成一体,形成止水帷幕。

3)支撑钢拱架:在开挖完成的工作面超前进行钢拱架支撑,拱架上部钻孔,按照小导管的间距布置孔位,每榀钢拱架按照0.5~0.8 m的间距布设,安装完成后喷射10 cm厚C20混凝土。

4)钻孔:用凿岩机钻孔直径为48 mm,钢管沿隧洞开挖轮廓线布置向外倾斜,外插角α控制在5°~15°。以避免因钻头自重下垂或遇到块石方向不易控制等现象,随时检查钻进方向。超前小导管环向间距30 cm,钻孔结束后应掏孔检查,确定有无探头石、塌孔。

5)安设小导管:钻孔结束后及时安装小导管,以避免时间长后出现塌孔。小导管安装后,及时将小导管与孔壁间缝隙填塞密实,并检查填塞密实度,超前小导管纵向全部焊接于钢支撑上,钻孔小导管间隔两跨即60 cm设一个,其余为不钻孔导管。

6)简易压水试验:在灌浆前按规范对待灌段进行简易压水试验,压水试验压力为灌浆压力的80%。

7)注浆:注浆机采用SNS-150/3.5A型,流量150 L/min、压力3.5MPa,注浆液采用水泥浆液(添加水泥重量5%的水玻璃),水泥标号P.O42.5。注浆压力0.1MPa,为防压裂工作面,要控制注入量,当每根导管的注浆达到设计量时即可停止。当孔口压力达到规定但注入量不足时也应停止。

8)水灰比及浆液变换:水灰比采用4比级,即2:1、1:1、0.8:1、0.6:1,漏量大的孔段采用了2:1起灌进行试验;当透水率大于50 Lu后,起灌水灰比可用3:1,在灌浆过程中如灌入量大于300 L或单位吸浆量大于30 L/min,而灌浆压力和注入率均无改变或改变不显著时,改浓一级水灰比。

9)灌浆结束标准:采用自上而下灌浆方法,在规定的压力下,当注入率不大于0.4 L/min时,继续灌注60 min;或不大于1 L/min时,继续灌注90 min,灌浆可以结束。

10)封孔:封孔是在灌浆正常结束后,将灌浆管拔出孔外,卸下射浆管,重新安装灌浆塞进行封孔灌浆。封孔采用0.5:1的浓浆进行,采用全孔灌浆封孔法进行封孔。

11)灌浆结束后24 h后进行下一个循环的洞挖。

3.3 “超前小管棚结合钢拱架支撑”施工方案

超前小管棚的施工方案是在隧洞围岩为强度稍大的破碎岩石,或者为均质的土质围岩,渗水量不大时,采取加密导管、取很小的外倾角而不注浆的方式变化为管棚支护的施工处理措施,施工工艺流程如下:

施工工艺:施工准备→钢拱架支护(顶部打孔)→钻孔→安装小导管→钻爆开挖→C20混凝土喷护→钢拱架支护→下一循环。

1)施工准备。钢管同样采用φ42 mm无缝钢管,壁厚4 mm,钢管长度采用3 m。

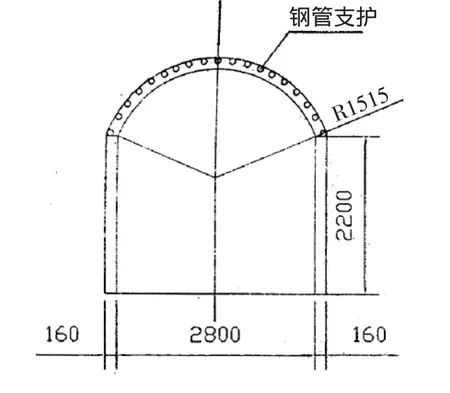

图2 管棚支护横断图

2)钻孔、压管。首先按设计测量定位,在掌子面支撑钢拱架,在钢拱架以上5 cm部位从起拱线起开始钻孔,外插角控制在5°~8°,环向间距20 cm,纵向衔接控制在1 m左右,每循环布设19根,钢管尾部与钢拱架焊接见图2。

3)钻爆开挖、喷护、钢拱架支护。在实施钻爆开挖过程中,严格按照“弱爆破、短进尺”的原则,单次爆破循环控制在1 m以内,尤其对周边孔按照“密孔、小药量、光爆”控制,爆破完成后对岩面进行排险处理即可进行C20混凝土喷护,然后进行钢拱架支护,在开挖过程中,如遇拱部钢管露出,使用Φ22钢筋把钢拱架和钢管焊成一体。

4 结论

施工过程中,根据地质预报情况,整个施工段未出现渗水较为严重、岩石较为破碎地段,在施工方的精心组织施工、监理的认真旁站下,基本采用了“超前小管棚结合钢拱架支撑”施工方案,即保证了安全又将投资控制在55万元,比预期的效果还好。通过本段的施工可知,施工前对可能发生的各种情况进行分析,并做好各自应对方案,施工时再严格控制,采用最优方案实施,会得到较好的效果。