出口食品农产品检验检疫风险评价体系的建立

2011-09-17陈孟裕高保立毛唯君梁启平翁志平

陈孟裕 高保立 毛唯君 梁启平 翁志平

(宁波出入境检验检疫局 浙江宁波 315012)

1 前言

目前,风险分析技术已经成为国际公认的食品安全管理手段,我国也根据联合国粮农组织的有关文件初步制定了《中华人民共和国进出口食品风险分析一般性原则指南》,国内一些研究者对食品农产品风险分析的基本概念和原则、风险分析框架及单一产品风险分析的应用等进行了阐述和初步研究,这些工作有力推动了我国食品风险管理工作有序开展[1-3]。但风险分析在我国食品安全管理中的应用尚处于起步阶段,尤其是“毒水饺”、“三聚氰胺”、“塑化剂”等食品安全事件频发,表明我国的食品安全问题依然严重并且愈来愈引起社会公众的高度关注。负责出口食品农产品检验的检验检疫部门承担着确保出口食品农产品的质量安全,维护我国产品在国际市场声誉的重任,其所面临的食品安全风险与压力与日俱增。但是,如何评价出口食品农产品的检验检疫风险?检验检疫风险主要体现为什么形式?这是当前食品安全领域的研究盲点。

风险评价在不同文献中又被称为安全评价或危险评价,是评估危险源所带来的风险大小及确定风险是否可容许的过程。在食品法典程序手册(the Codes Procedural Manual)第 13版中,“风险评价”被定义为:初步风险管理活动,用来区分“风险评估”。风险评价是实施风险管理的核心内容,处于风险管理一般框架(RMF)的第一步,它的客观性直接影响风险管理决策的科学性,但目前尚未有食品安全风险评价方法的相关研究。

2 风险评价技术的发展与现状

风险评价起源于 20世纪 30年代美国的保险业,风险评价技术在 20世纪 60年代得到了很大发展。1969年美国国防部批准颁布了最具有代表性的系统安全军事标准《系统安全大纲要点》(MILSTD-822),对完成系统安全方面的目标、设计和评价提出了具体要求和程序,此项标准于 1977年修订为 MIL-STD-822A,1984年又修订为 MIL-STD-822B。MIL-STD-822系统安全标准从一开始实施,就对世界安全领域产生了巨大影响,迅速被日本、英国和欧洲其他国家引进使用,1990年 10月我国由国防科学技术工业委员会批准发布了类似美国 MIL-STD-822B的军用标准《系统安全性通用大纲》(GJB 900-90)。此后,风险评价矩阵方法陆续推广到航空航天、核工业、石油化工等领域,并不断发展、完善,成为现代系统安全工程的一种新的理论方法体系,在当今安全科学中占有非常重要的地位。本文借鉴 MIL-STD-822B的设计理念,对出口食品农产品检验检疫风险评价矩阵进行了构建。

3 出口食品农产品检验检疫风险评价矩阵的构建

风险评价本质上是确定风险(Risk)的大小,风险大小可以用事故发生概率(Probability)和事故后果损害程度(Damage)的乘积来度量:R=P×D[4]。该方程是安全评价的基础,其定解需要 2个值:即损害大小和发生的可能性,所有的安全评价方法都是围绕确定这 2个参数展开。

3.1 检验检疫风险事故严重等级的确定

出口食品农产品检验检疫风险主要表现为不合格出口产品引起的国外各种不良反应,即检验检疫风险事故。这种检验检疫风险事故具体表现有:不合格产品出口被国外官方通报;出口商品引起国外食品安全事故;引起输入国出台更加严厉的贸易壁垒措施或禁止该产品进境;引起国内发生重大食品安全事故等。

按照事故后果的严重等级程度,设置以下 4个等级,见表 1。

表1 检验检疫风险事故后果严重等级

3.2 检验检疫风险事故发生概率的确定

风险事故发生的概率 P至少是 2个变量的函数,即时间 t和空间 s,即 P=P(t,s)。那么有:R=PD=P(t,s)×D[4]

由此,方程引入了 3个变量:t为事故发生的时间,s为事故发生的地点,P(t,s)为在 t和 s发生事故的概率分布函数。下面分别对这 3个变量作如下讨论。

(1)首先确定 s,即事故发生地点。作为食品农产品出口大国,只有对全国范围内收到的信息反馈如国外通报、命令检查等进行研究才能客观描述出口产品的发生事故的概率,因此在评价矩阵中 s定义为“全国检验检疫系统”。

(2)确定 t,即事故发生时间。事故发生的时间存在不确定性,选择时间周期的长短会影响最终的评价结果。根据实践经验,过去一年发生的事故往往是政府部门制定下一年度工作计划的重要依据。因此,本文暂将评价矩阵中 t定义为“过去一年的周期”。

(3)确定 P(t,s)。目前国内还没有专门的安全评价方法涉及此值的判定和处理,但是在实际评价过程中,可以用类比的方法,即通过统计 t时间内在s地点发生事故的频次来估计此值的大小。本文以过去 1年中全国发生出口食品安全事故的频次估计事故发生的概率,由此可以得到检验检疫风险事故的概率等级,见表 2。

表2 检验检疫风险事故发生概率等级

基于以上分析,出口食品农产品检验检疫风险评价矩阵构建如下,见表 3。

?

4 出口食品农产品检验检疫风险评价结果的动态调节

利用表 1至表 4可以对出口食品农产品行业进行检验检疫风险评价,政府部门可以利用评价结果对出口企业和产品制定检验检疫政策,设计抽样监控方案。但如何设计抽样监控方案及科学客观评价企业出口产品的质量数据仍然需要进一步研究。

4.1 基于欧盟 2002/63/EC指令的监控抽样方案

欧盟 2002/63/EC指令是欧盟于 2002年发布的入境动植物产品药物残留监控抽样标准法案,当已知进口产品历史不合格率的情况下,该指令为有效抽取不合格样品提供了解决方案[5]。

指令指出,当 i代表给定产品不合格率,P代表抽到不合格样品的概率,n代表所需最低样本数,则有如下关系:

1-P=(1-i)n,即 n=log1-i(1-p),这里 i或者 P均为小数表示。

假设产品的不合格率为 1%,如果要在 99%的概率下抽到一个不合格样品,则所需抽取的最低样本数:

n=log1-0.01(1-0.99)=459

按照风险评价结果对出口企业的单个(类)产品进行抽样检验,如果连续 459批次产品合格,则表明该企业的该(类)产品不合格率≤1%(即合格率≥99%)的概率为 99%,即有 99%的概率确保产品合格率≥99%。

因此,出口食品农产品风险评价体系的抽样检测方案设置 459批为一个监控周期,具有充分的理论可靠性。

4.2 出口食品农产品风险评价结果的动态调节

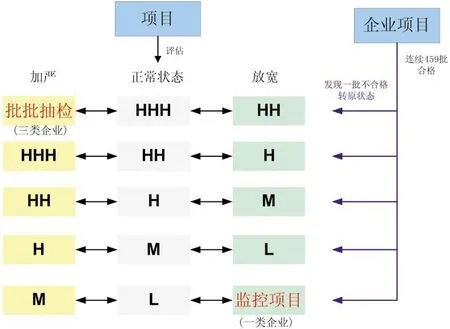

风险评价结果的动态调节又称为风险转换。根据检验检疫工作实际,风险转换采用周期性调节与动态调节相结合的机制,在每年一次周期性风险评价的基础上,按照风险评价体系监控抽样方案,根据样品检测结果对风险评价的周期性结果进行动态调节,见图 1。

图1 出口食品农产品风险转换示意图

如图 1所示,所有企业产品和检测项目的风险等级均为周期性评价结果即图 1中正常状态,按照正常状态进行抽样检测监控。

在检测 459批之前出现不合格产品,则该产品将被连续检测 3批,并被列为重点监管。出现 3个企业的同类产品被同时列为重点监管时,该产品即由正常状态转为加严状态,风险等级相应增加一级,三类企业的 HHH风险产品转为批批检测。直到在 459批的监控周期内连续合格,方可由加严状态转为正常状态。

如果连续 459批检验合格,该产品即可由正常状态转为放宽状态,风险等级同时相应下降一级,即HHH转为 HH,以此类推,一类企业的 L转为监控项目。一旦在监控周期内出现不合格产品,立即由放宽状态转为正常状态。

5 结果与讨论

(1)如何评价出口食品农产品的检验检疫风险,一直没有科学的依据。风险评价矩阵的构建,解决了这一困扰检验检疫部门的难题,为评价出口食品农产品检验检疫风险提供了理论依据,检验检疫部门可以据此科学评价某一企业或产品的风险等级。

(2)在推行食品安全风险管理的过程中,政府部门制定行政规章及行业管理细则的有效性是建立在科学评价风险分析结果的基础上,因此本研究为政府制定食品农产品风险管理政策提供了科学依据。

(3)当前食品安全领域的风险分析研究侧重于风险分析在国外应用情况的介绍、食品安全风险评估的原则及评估方法研究等[6-8],风险评价的研究资料未见报道。本研究对食品安全领域风险评价研究进行了有益探索,出口食品农产品检验检疫风险评价体系的建立填补了食品安全领域相关研究的空白。

[1] 周应恒,彭晓佳.风险分析体系在各国食品安全管理中的应用[J].世界农业,2005,3:4-6.

[2] 吴晓丰,李百胜,柯家法,等.出口水生动物及其产品的风险分析和应对措施[J].中国动物检疫,2005,22(2):66-68.

[3] 李正明.风险评估及食品安全控制[J].食品与机械,1998,3:11-13.

[4] 张永平,张永文,孙峰.我国安全风险评价方法使用现状及思考[J].科学技术与工程,2010,27(10):6828-6831.

[5] Commission directive 2002/63/EC establishing community methods of sampling for the official of pesticide residues in and on products of plant and animal origin and repealing directive 79/700/EEC.

[6] 孟庆松,王键.论进口食品风险管理[J].检验检疫科学,2003,13(4):10-13.

[7] 李朝伟,陈青川.食品风险分析[J].检验检疫科学,2001,11(1):57-58,60.

[8] 钱娟,赵林度.风险分析在食品安全管理中的应用研究[J].物流技术,2009,28(3):20-22.