1000MW机组循环水系统特性差异比较与试验分析

2011-09-12孙永平柯吉欣包劲松楼可炜樊印龙

孙永平,柯吉欣,包劲松,楼可炜,樊印龙

(1.浙江省电力试验研究院,杭州 310014; 2.浙江省能源集团有限公司,杭州 310007)

浙江省内2个火力发电厂(简称B厂和N厂)各投产了2台1000 MW机组,均采用上海汽轮机厂生产的N1000-26.25/600/600型超超临界机组。2个发电厂都地处沿海,B厂采用了传统的开式循环水系统,N厂为避免向海域排放温水影响环境而采用了闭式循环水系统。机组采用不同方式的循环水系统后,不仅对循环水泵(简称循泵)扬程、功率等参数提出了不同的选型要求,同时也存在凝汽器进口循环水温度年平均值等方面的差异,由此而形成了不同的凝汽器设计压力,对整机运行经济性能产生了后续的影响。

1 循环水系统的设计特点比较

1.1 循环水系统设备的构成

循环水系统的功能是将冷却水送至凝汽器,冷却凝结汽轮机低压缸的排汽,维持凝汽器真空,使汽水循环得以继续。同时它还向开式水系统的水-水热交换器和凝汽器真空泵冷却器等辅助用户提供冷却水。

B厂循环冷却水采用传统的开式循环,即从海里取水和直接排水。循环水取水口每天会出现2次海水涨、落潮,平均高潮位与平均低潮位之差为1.8 m。

N厂设计了海水二次循环的冷却供水系统,与B厂最大的区别是设置了1个特大型的逆流式自然通风海水冷却塔。机组循环水仍为海水,只是需从冷却塔水池取水,由循泵升压后流经凝汽器及连接管路、阀门,然后输送至冷却塔的配水管。根据设计资料,冷却塔竖井配水管与水池水面的高度差为15.77 m。循泵提供的扬程不仅需要克服凝汽器及管路的流动阻力,而且还必须克服冷却塔配水管的高度差。因此,配置冷却塔的闭式循环水系统在循泵选型时需要较高的设计扬程。

1.2 循环水进水温度的差异

B厂循环水系统采用海底深层取水,海水温度较低,昼夜温差较小。全年平均循环水进水温度为20℃。其中,2月份的月平均水温最低,为8.5℃,然后逐月升高,至8月份的月平均水温达到最高值为27.9℃。

N厂循环水系统采用海水冷却塔,综合考虑经济指标变化及年费用计算结果后,选定海水冷却塔淋水面积为13000 m2,年平均气象条件下的冷却塔出水设计温度为24.5℃。由于冷却塔所处的大气温度等外在条件时刻在发生变化,因此出塔水温也随时会发生改变,凝汽器进口的循环水温呈现出不稳定的随大气环境变化的特性。

1.3 循环水泵的设计参数

B厂和N厂的每台1000 MW机组都设置了2台循环水泵,2台机组的循环水母管之间设有联络管道和电动阀门,可实现一机一泵或二泵、两机三泵的扩大单元制供水方式,分别适用于机组在不同季节工况的循泵切换运行需求。

表1为2个发电厂循泵运行方式所对应的循环水流量、扬程和耗功等设计特性数据。数据比较可知,在同样的一机两泵运行方式下,N厂的循泵出水流量比B厂偏低约13%,但循泵扬程却高出69%左右,所以循泵多耗功1744 kW,偏大比例约50%。由此比较结果可知,引起N厂循泵耗功偏大的主要原因是由于闭式循环水系统扬程需求较高。

表1 B厂与N厂的循泵设计参数

循环水系统优化设计时,循环倍率是一个重要的优化参数。B厂与N厂的设计循环冷却倍率分别为65和55。显然,N厂采用闭式循环后,不仅引起循泵扬程大幅度增加,还出现了循环水流量偏低的不利情况。

2 凝汽器设计参数的差异比较

2.1 凝汽器背压型式的选择

在相同的凝汽器热负荷以及循环水进水温度、流量等运行条件下,双背压凝汽器的平均背压要低于单背压凝汽器,所以浙江省内600MW与1000 MW机组大多选择了双背压凝汽器。但具体到某一台机组是采取单背压还是双背压型式,主要还是与循环水温度及流量有关。一般情况,在循环水温较高的地区选用双背压凝汽器,可以获得较好的综合经济效益。

B厂凝汽器的循环水进水温度相对较低,而且循泵供应给凝汽器的循环水流量较为充足,进行经济技术比较的结果是选用单背压凝汽器;N厂采用冷却塔闭式循环,凝汽器进口的循环水温度受冷却塔工作的大气环境等因素影响,设计全年循环水平均进水温度比B厂高出4.5℃,而循泵提供的循环水流量又偏小,所以N厂优化设计后选用了双背压凝汽器。

2.2 凝汽器设计参数的比较

2个发电厂的凝汽器都由上海动力设备有限公司生产,其设计方法和理念基本一致,但由于循环水进水温度、流量等参数的不同,凝汽器的各项设计参数也有较大的区别。如表2所列,为2台机组凝汽器主要的设计数据。由表2可知,B厂凝汽器设计背压为4.9 kPa,而N厂高、低压凝汽器的设计平均背压为6.2 kPa,两者的差异达1.3 kPa。显然,N厂循环水进水温度偏高、循环倍率偏小的客观条件对降低凝汽器压力、提高机组运行经济性是十分不利的。

表2 B厂与N厂的凝汽器设计参数

由N厂的凝汽器设计特性曲线可知,在凝汽器其他运行条件保持不变的情况下,若将循环水设计进水温度从24.5℃降低至20℃,则高、低压凝汽器的压力可分别降低1.5 kPa和1.1 kPa,平均压力就会从6.2 kPa降至4.9 kPa,与B厂凝汽器的设计压力完全一致。由此可见,凝汽器的设计压力主要取决于循环水进水温度。

在机组冷端设备设计选型阶段,凝汽器、循泵等设备的参数选取是相互影响的。为了弥补循环水进水温度偏高、循环倍率偏低的不利因素,N厂凝汽器不仅增加了长度,还通过选用数量较多、直径较小的钛管的管束布置优化措施,使凝汽器面积比B厂偏大约12.5%。这样可以在增加凝汽器传热面积的同时,又兼顾凝汽器钛管内的冷却水流速不至于下降过多,以保证凝汽器有较好的传热性能。

3 对机组运行性能的影响分析

3.1 对机组热耗率影响的试验分析

凝汽器压力改变对汽轮机出力、热耗率的影响关系,可以表达为:

式中:ΔHR为汽轮机热耗率;Pe为机组负荷;ΔPk为凝汽器压力。

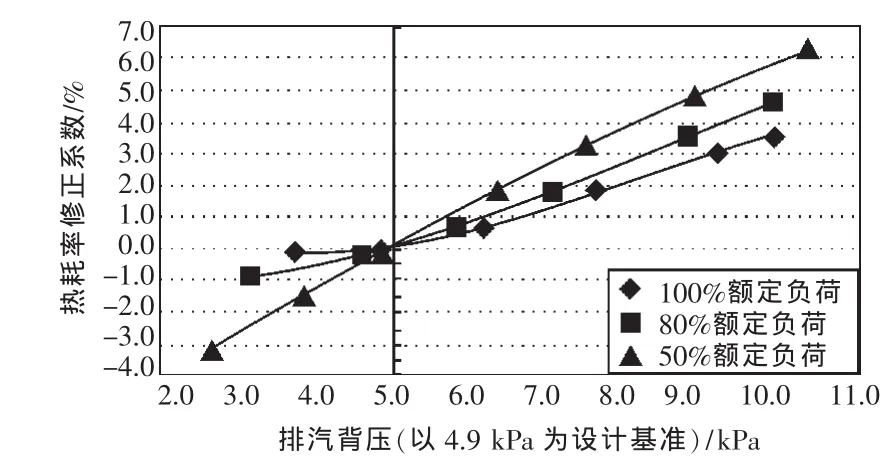

图1为B厂1000 MW汽轮机的背压变化对机组热耗率修正曲线。该项试验在100%,80%和50%这3个负荷段分别进行,由于试验正值冬季,凝汽器进口的海水温度仅为8℃左右,对应3个负荷工况的凝汽器最低压力分别为3.5 kPa,3 kPa和2.5 kPa。通过往凝汽器内注入空气的办法逐步恶化凝汽器的传热性能,抬高凝汽器压力,最高至10 kPa左右。

图11000 MW机组变背压试验结果曲线

由图1可知,即使在凝汽器能够达到的最低工作背压条件下,背压修正曲线都没有出现明显的末端上翘现象,表明该型1000 MW汽轮机低压缸的末级叶片通流面积较大。由于机组在通常带负荷运行过程中,低压缸排汽容积流量不会高于试验所出现的最大容积流量数值,所以按照不同的凝汽器压力从图1中的变背压试验曲线查取热耗率修正系数时,较低的背压即对应于较小的修正系数。由此表明,降低凝汽器运行压力对改善机组运行效率始终是有利的。

由图1曲线可知,在不同的机组负荷条件下,凝汽器压力改变1 kPa,对应的机组出力变化幅度各不相同:机组在额定负荷工况运行时,机组出力变化约0.6%;而机组50%负荷工况运行时,机组出力变化幅度将增大至1.2%左右,反映出机组出力改变幅度与机组负荷率之间大致成反比例的变化关系。若依照N厂与B厂在额定负荷工况的设计背压6.2 kPa和4.9 kPa来查找图1中的曲线,则可知由于两者的背压偏差而引起机组热耗率的差异约为0.9%。若以机组平均负荷为80%来估算,则背压偏差引起机组热耗率的上升幅度将增加至1.1%左右。

3.2 对机组供电煤耗率和运行费用的综合影响

以B厂1000 MW机组作为比较基准,从以下两方面来分析N厂机组由于循环水系统设计差异而对整机运行性能的影响幅度:

(1)由于凝汽器进水温度、循环水流量以及凝汽器面积等方面的差异,形成了不同的凝汽器压力,使机组热耗率上升约1.1%,机组供电煤耗率上升约3 g/kWh。

(2)由于配置特大型冷却塔对循泵扬程要求较高,使循泵耗功增加,引起厂用电率上升约0.35%,折合机组供电煤耗率上升约1 g/kWh。综合以上2项影响因素,N厂的机组供电煤耗率将上升约4 g/kWh。若以1台1000 MW机组年发电利用小时为5300 h估算,机组每年将多耗煤约2万t。标准煤价取850元/t,则机组每年多支付的燃煤成本将达到1700万元。

4 循环水系统特性试验与分析

4.1 N厂循泵工作特性试验

如表1中所列,在N厂机组循环水系统设计资料中,仅给出了一机两泵这一种运行方式的循泵和管路设计参数,其他两种运行方式的循泵流量、功率等数据则无从查找,这使得循泵合理切换工作失去了可供参照的依据。

为了掌握机组循泵在不同运行方式下的实际运行性能状态,其重点与难点是需精确地测定循环水流量。由于1000 MW机组的循环水管道埋在地下,直径约为3.8 m,材料为水泥预制管,受现场测量条件的限制,无法采用超声波流量计等仪器对循环水流量进行精确测量。实际可行的方法是借助高精度试验仪表来测定排往凝汽器的蒸汽流量以及蒸汽焓值,由此计算得到凝汽器热负荷,并根据实测的循环水流经凝汽器温升幅度,通过凝汽器热平衡计算得出循环水流量。试验结果表明,采取这一间接试验和计算方法可以得出较为准确可信的循环水流量。

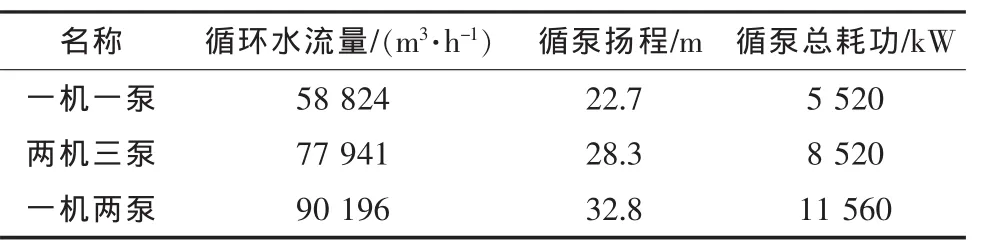

表3为N厂循泵特性试验的结果数据,与表1进行比较后可知,在同样的循泵运行方式下,两者的扬程、流量以及功率数据都较为接近,即循泵实际运行参数与设计参数较为吻合。

表3 N厂的循环水系统特性试验结果数据

由表3可知,以一机一泵方式为比较基准,采取两机三泵、一机两泵运行方式后,循泵耗功将分别增加1.5倍和2倍,而循环水流量仅增加约1.25倍和1.5倍。由此表明,通过投运多台循泵来增加循环水流量的运行调整措施,必定以更大幅度的循泵耗功增量为代价。

4.2 B厂循泵叶轮改进前后的特性试验

B厂超超临界1000 MW机组自投产以来,一直存在循泵运行电流超过设计值的问题,并陆续出现了循泵故障损坏而停运的情况,严重影响机组安全稳定运行。为了判别循泵频繁故障的原因,进行了循泵特性试验,确认该型循泵的流量、功率都超出了制造厂的设计要求。

由于该型循泵出厂前没有做过实泵性能试验,有关循泵特性曲线是根据模型泵的水力特性试验结果推算绘制的,因此怀疑在循泵设计、制造过程中是否存在着严重的偏差问题。制造厂家对循泵设计、制造过程作了核查,发现是循泵叶片放样制造环节出了差错,致使循泵存在叶轮面积偏大的问题,须进行循泵叶轮切削以及循泵轴承等损坏部件的修复工作。

4台循泵完成修复后,再次进行了循泵性能测试,结果表明循泵流量已接近设计值,超设计电流运行问题已基本得到解决。

为了满足循泵及循环水系统优化运行的要求,利用循泵修复后特性试验的数据,对循环水管路的阻力变化特性进行了推算,即通过数值统计回归分析的方法,推算得出循环水系统受海水潮位和凝汽器出水门开度调整而变化的阻力变化特性曲线。管路阻力曲线与循泵工作特性曲线相交后,即为循泵实际工作状态点,推算结果如图2所示。

图2 B厂循泵及管路特性曲线

需指出的是,图2中的循泵特性线是以设计平均潮位(吴淞水位2.09 m)为进水条件绘制的;由下至上排列的3条管路阻力线分别代表了一机一泵、两机三泵和一机两泵运行方式,并假设循环水出水门开度分别处于50%,60%和100%这3个通常的开度位置而计算得出的。若是改变海水潮位、凝汽器出水门开度这些边界条件,则图2中管路阻力线与循泵特性线的3个交点就会出现相应微调。借助循泵和管路特性试验曲线,就可以确定循环水系统在不同运行方式下的扬程、流量和功率等运行参数,然后进一步开展机组冷端设备的寻优计算和分析工作。

5 结论与建议

结合上述循环水系统设计特性与试验结果的比较分析,对开式循环和闭式循环这两种不同的循环水系统进行工作特性差异比较如下:

(1)两种不同的循环水系统对循泵提出了不同的选型要求,开式循环系统的循泵运行特点是扬程低、流量大,电机功率较小;而闭式循环系统的循泵扬程需克服冷却塔配水管与水池水面之间的高度差,所以循泵运行特点是扬程高、流量小,电机功率较大。

(2)闭式循环导致了机组全年循环水平均温度升高,凝汽器压力偏高,这是引起机组供电煤耗率偏高的主要原因。沿海发电厂因环保限制而无法直接从海里取水和排水,将引起机组发电煤耗成本的明显上升,这是为保护环境而付出的经济代价。

在机组日常运行过程中,为了提高机组效率,需根据机组循环水系统的设备配置特点,合理选择循泵和循环水系统的运行方式。建议发电厂以试验得出的机组循环水系统特性参数为依据,根据各自的循环水温度变化规律,合理确定循泵的切换时机。同时利用循泵定期切换等机会,做好运行数据的收集和分析,对循泵运行方式调整可以获得的收益与付出进行比较和评估,从而确定机组循环水系统的优化调整模式。

[1]徐传海.双背压凝汽器选型计算及建议[J].电站辅机,2005,26(2)∶5-10.

[2]包劲松.1000 MW机组性能分析[J].浙江电力,2011,30(4)∶1-3.