深大调压井快速开挖支护技术研究

2011-09-10古显奎陈洪波吴方明

古显奎,陈洪波,吴方明

(中国水利水电第十工程局有限公司,四川 成都 610072)

1 工程概况

毛尔盖水电站调压井工程开挖直径26.3 m,井身开挖高度171 m,内径22 m,井筒采用钢筋混凝土衬砌,厚2 m。调压井井口以下0~30 m段为强卸荷岩体,岩体松弛,完整性差,呈碎裂结构及散体结构,围岩极不稳定,围岩类别为Ⅴ类;井口以下30~70 m段为弱风化岩体,岩体较破碎,呈镶嵌-碎裂结构,围岩不稳定,以Ⅳ类围岩为主;井口以及70~171 m段为微新岩体,岩体完整性为中等,呈块裂-镶嵌结构,围岩稳定性差,以Ⅲ-2类围岩为主。调压井以Ⅳ、Ⅴ类围岩为主,加之围岩受“5.12”汶川地震及余震影响,地质条件恶化,岩面裂隙张开且存在挤压破碎带和软弱夹层,其抗剪强度均较低,围岩稳定性较差,从而对施工和围岩稳定控制方法的要求高。

2 施工中遇到的主要技术难点

(1)破碎围岩调压井井周预固结灌浆及锚筋束加固技术。

(2)不良地质情况下的导井扩挖技术。

(3)破碎围岩深大调压井平面多分区短台阶扩挖施工技术。

(4)深井安全通道下井技术。

(5)深井混凝土直溜系统技术。

(6)破碎围岩深大调压井倒挂混凝土快速施工技术。

3 采用的主要施工方法与对策

针对毛尔盖水电站调压井工程施工质量要求高、地质条件复杂、安全问题突出、工期紧张等实际情况,通过认真研究,最终决定采用的具体方法与对策如下。

3.1 预加固技术

(1)后边坡锚固技术。

毛尔盖水电站调压井后边坡高100 m,设有二级马道,采用锚喷支护+框格梁混凝土+预应力锚索联合支护。通过现场检测和验收,调压井工程的整个后边坡支护工程被评定为优良工程。

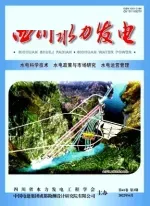

(2)井口锁口钢筋混凝土加固技术。

为提高井周岩体的自稳能力,保证井体开挖施工安全,对井周进行了预固结灌浆并安设了锚筋桩。所采取的措施是在井体开挖线以外7 m范围内先浇筑3.5 m厚的盖重混凝土,并使之与锁口混凝土形成整体(图1)。

图1 井台加固结构示意图

(3)井周预加固技术。

在井口周圈3.5 m范围内布置了两排深超前预固结灌浆孔,井壁外围灌浆孔布置情况为:以调压竖井中心为圆心,分别以14.5 m、16 m为半径布置灌浆孔,孔距1.5 m。灌浆完成后在灌浆孔中安装锚筋束,内圈为 2φ32,外圈为 1φ32,L=70~80 m。锚筋束的连接采用套筒连接方式。

3.2 不良地质情况下的导井扩挖技术

井周条件决定了调压井工程只能采取自上而下的溜渣导井法开挖。选用反井钻机进行导井施工,成井直径为1.4 m。为进一步扩大溜渣能力,加快开挖进度,降低开挖成本,需扩挖溜渣导井。

(1)导井扩大前的准备工作。

先对导井周围3.5 m直径 范围内进行预固结灌浆,使φ4 m范围内岩体的强度提高,完整性增强,为导井创造了有利的成井条件。在完成φ1.4 m的导井开挖工作后拆除反井钻机,安装一台起重力为3 t的卷扬机和一套上下全封闭的施工作业吊笼,形成人工扩大导井的施工条件。图2为施工吊笼结构图(注:制作吊笼的钢筋只能用圆钢而不能用螺纹钢筋)。

图2 施工吊笼结构图

(2)开挖导井实施的安全措施。

由专人指挥,定时定点专项检查。下井人员不能超过2人,采用双保险作业。下井人员必须配戴安全劳动保护用品,同时,在井口上系好安全绳,采用程控电话加对讲机双系统指挥作业人员。

(3)导井钻孔方式。

导井扩挖由下至上,采用1 m浅孔爆破。钻孔采用YT28手风钻,钻孔角度与水平方向成60°夹角。毛尔盖水电站调压井171 m深的导井钻孔一次性完成,采用“鱼鳞背”形式的钻孔方式。

(4)导井爆破方法。

爆破方式采用由下至上、分梯段爆破,每20 m作为一爆破梯段,爆破渣料可直接落入大井下部,方便除渣,循环时间很短,有利于大井的快速扩挖。

3.3 大井开挖施工的关键技术

(1)开挖方法及宗旨。

井身扩挖及支护原则:以“认识围岩、保护围岩、支护围岩、监测围岩”为宗旨。围岩类别以地质雷达超声波预报通知单为准。施工过程中采用立面分层、平面分区、现代215-7反铲下卧扒渣、开挖、支护与围岩监测及时跟进的综合施工方法(图3)。

图3 调压井井身扩挖示意图

图4 调压井分区及爆破设计示意图

(2)开挖分区及爆破设计。

开挖顺序是保证开挖作业顺利进行的一个关键环节,开挖顺序系根据各竖井的具体地质情况确定。大井采用立面分层、平面分区的溜渣法自上而下开挖,每层分两区四块,钻孔与扒渣轮流作业。周边采用光面控制爆破技术,详见调压井分区及爆破设计示意图(图4)。

(3)开挖与支护及时跟进。

爆破后先撬除松动岩块,再进行临时支护加倒挂混凝土施工,每向下扩挖一层,先跟进临时支护,再进行倒挂混凝土衬砌支护,全圆分块(平面上将井圈分为4仓,每周圈作一次错缝施工),混凝土衬砌滞后开挖约0.5~1 m,开挖一层,及时支护一层,支护顺序为1→2→3→4(上部70 m井筒进行倒挂混凝土衬砌支护)。

(4)导井安全防护措施。

严禁直接将超径块石推入导井。将最大尺寸为导井直径1/2~2/3的块石分别下溜,对于大于2/3导井直径的则留在台阶上,待下茬炮破解后下溜;控制溜渣速度;在导井进口处设钢筋网防护罩,防止人机坠入。

(5)快速扒渣技术。

采用从井口开始,直接让反铲驶进井内、设置防护罩下卧的方式进行快速扒渣,随大井开挖下卧,最后从井底安全出井。

3.4 支护技术

(1)Ⅳ、Ⅴ类围岩支护。

Ⅳ、Ⅴ类围岩支护:采用设计方案中的永久支护锚杆+挂钢筋网+喷C20混凝土厚10 cm+倒挂0.8 m混凝土联合支护,水平固结灌浆孔采用φ60钢管预埋跟进的施工方法。

(2)Ⅲ类围岩支护。

支护顺序为:设计锚杆+喷混凝土厚15 cm+超前小导管+局部3×φ28,L=9 m的锚筋束联合永久支护的方法组织施工,以确保调压井开挖期间的安全。联合支护顺序为1→2→3→4与开挖顺序同步组织施工,施工期间作好井壁变形观测。

(3)围岩加固技术。

岩体陡倾结构发育,与调压井中心线夹角较小。由于层面与裂隙的不利组合,具有易产生“楔”型块体失稳及滑移破坏的特点,开挖时易造成大塌方,加之围岩受“5.12”汶川地震及余震影响,地质条件恶化,岩面裂隙张开,整体稳定性差等特点,施工时利用局部增加的锚筋束孔及超前小导管孔对开挖区井壁进行了预加固灌浆,灌浆压力控制在0.5 MPa范围以内。

(4)支护优化。

通过反复论证及分析,施工中将调压井下部设计的L=9 m锚杆φ32@1.5 m×1.5 m 永久锚杆优化为间排距3 m×3 m φ32 L=9 m锚杆喷锚支护,节省了9 m长 锚 杆1000根,减 少 造 孔9000 m,毛尔盖水电站调压井月开挖强度达到20 m的创新记录。

3.5 施工安全通道技术

运用施工现场自制的“旋转楼梯”下井,采用可回收的钢筋制作旋转楼梯,按俯角40°下卧,利用预埋钢筋和锚杆加固焊接完成,跟进倒挂混凝土及开挖支护同步作业完成。楼梯宽度设为0.8 m,护栏高1.2 m,护栏外侧与楼梯底面均采用钢筋网加安全网封闭。在倒挂混凝土中预埋φ32钢筋并外露0.8 m为楼梯架力筋,无倒挂混凝土部分直接使用系统锚杆为架立筋,旋转楼梯每一周圈设置一个休息平台,详见旋转楼梯布置图(图5)。

3.6 混凝土快速入仓技术

根据毛尔盖水电站调压井工程的特点,在经过多次试验并取得成功后,采用了从井边布置一台(套)HZS60拌合站、8 m3混凝土罐车运输车沿井圈水平运输混凝土至受料斗、经过多个套接式混凝土溜管缓冲器(直径为200 mm钢管)形成直溜系统入仓的方式。混凝土直溜系统由进料系统、溜送系统、分料系统组成。为了控制混凝土的溜送速度,确保直溜混凝土速度受控、不离析,施工中经过反复试验,研制开发了套接式混凝土溜管缓冲器。

4 结语

图5 旋转楼梯布置图

毛尔盖水电站调压井工程开挖空间尺寸巨大,容积为63862.3 m3。根据成都勘测设计研究院设计报告及四川省科学技术信息研究所查新资料表明:毛尔盖水电站调压井是目前施工中容积最大的“亚洲第一井”。依托该工程,开展了毛尔盖水电站深大调压井快速开挖、支护施工技术研讨,采用了先进的技术手段和理论分析方法,成功地运用了井周预加固技术、导井扩大开挖技术、旋转楼梯下井技术、平面多分区短台阶扩挖施工技术、快速扒渣技术、围岩加固技术、超高落距混凝土直溜系统、套接式混凝土溜管缓冲器技术,从而保证了施工安全和施工质量,取得了良好的社会、经济和环保效益,同时加快了施工进度,井筒开挖完成时间比合同工期提前了263 d,比要求的控制工期提前了139 d,预计工程建设工期为965 d,工期将缩短110 d。该调压井的快速施工,为毛尔盖水电站工程汛前蓄水奠定了基础,预计将取得4435万元的提前发电效益,减少施工成本99.5万元。3台机组提前发电将多产生出清洁电力14784万kW·h,相当于减少标准煤用量1.9万t,取得了巨大的环保效益。因此,开展破碎围岩深大调压井快速施工技术研究是十分必要的,具有现实指导意义。