孔组位置度检测装置的设计及应用

2011-09-07李舒燕

李舒燕

(武汉船舶职业技术学院动力工程学院,湖北武汉 430050)

1 问题的提出

机械零件的形状和位置误差是零件的主要技术参数之一,它在一定程度上影响着整个零件的质量,也影响到由这些零件组成的部件或整台设备的质量。因此,准确、全面地检测形位误差对保证零件和产品的质量,实现零部件的互换性具有重要意义。目前对圆周分布孔位置度误差的测量方法一般有两种:

①坐标测量装置(如万能工具显微镜或三坐标测量机)检测。采用该方法可定量检测孔的位置度误差,但测量成本较高。

②综合量规检测。其原理是模拟零件的装配使用,检测时将零件套在量规的定位销上,然后将测量销通过量规上的导向孔分别插入零件被测孔内,若测量销自由通过就判定零件位置度合格。由于用此方法不能测出被测要素的实际尺寸和形位误差的大小,因此主要用于大批量生产且零件位置度要求不高以及孔公差较小的零件孔的位置度检测。

本文以如图1所示的壳体类零件为检测对象,探讨用于其孔组位置度检验的综合量规设计,并对设计的方法进行系统的分析、说明。

2 综合量规的设计方法

图1 壳体类图件图

2.1 设计原理及量规结构

一般的位置度量规是用来检验关联被测要素的实际轮廓是否超越规定的边界。若量规能自由通过被测要素的实体,就表示该实体未超越规定边界,工件为合格品。但它不能测出被测要素的实际尺寸和形位误差的大小。

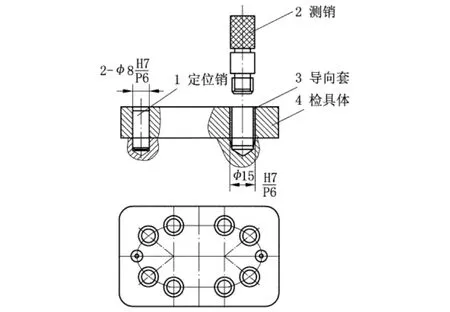

本文设计的综合量规结构如图2所示,量规由定位销1、测销2、导向套3、检具体4等部分组成。

依据零件图(图1所示)要求检验底孔8-6.7mm相对于基准A的位置度0.02mm,本例中基准A自身又有位置要求,故此部分既起定位作用,又起测量作用,按测量部位计算。量规基本偏差按共同检验的规定查表(见GB/T8069-1998表1、表2),采用台阶式插入型功能量规,见图2。

图2 综合量规结构示意图

2.2 量规零部件工作部份设计

量规设计中使用符号的意义

D0——被测内要素的最大实体尺寸

DV——被测内要素的最大实体实效尺寸

T1—— 量规检验部位的尺寸公差

W1——量规检验部位的允许磨损量

F1——量规检验部位的基本偏差

d1B——量规检验部位外要素的基本尺寸

d1——量规检验部位外要素的尺寸

d1W——量规检验部位外要素的磨损极限尺寸

dGB——量规导向部位的基本尺寸

dG——量规导向部位的尺寸

dGW——量规导向部位磨损极限尺寸

Wmin——插入型量规导向部位的最小间隙

TG——量规导向套部位的尺寸公差

DG——量规导向套套部位的尺寸

DGW——量规导向套部位的磨损极限尺寸

WG——量规导向套部位的允许磨损量

DGB——量规导向套部位的基本尺寸

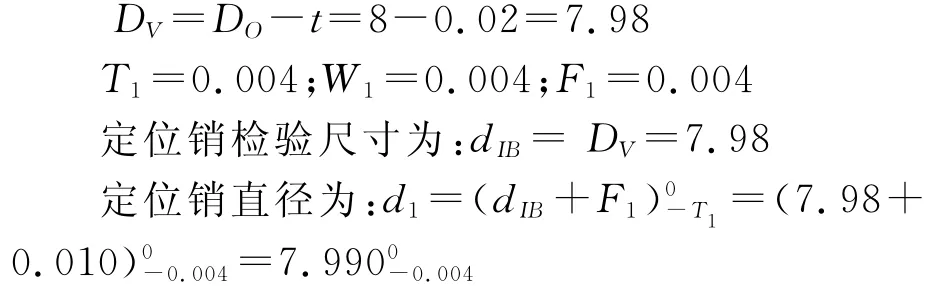

(1)定位销的设计

如图3所示,定位销工作部位尺寸计算如下:

图3 定位销的设计

定位销磨损极限尺寸:d1W=(dIB+F1)-(T1+W1)=(7.98+0.010)—(0.004+0.004)=7.982

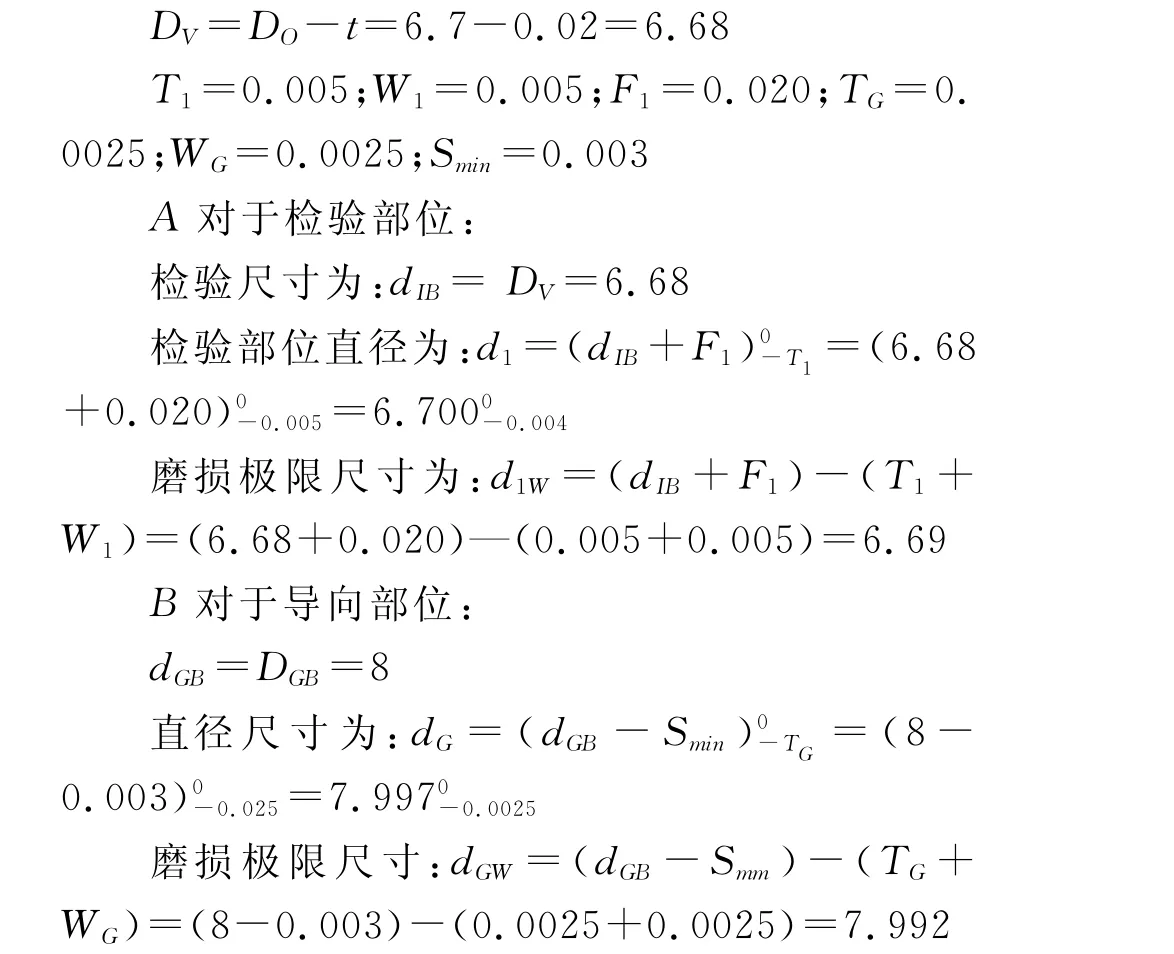

(2)测销的设计

如图4所示,测销工作部位尺寸计算如下:

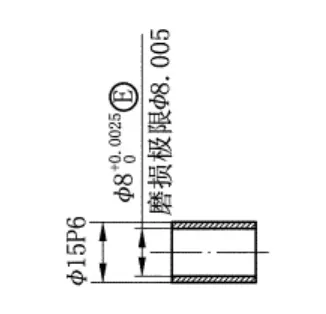

(3)导向套设计

如图5所示,导向套工作内径:DG=DGB0+TG=80+0.0025

图4 测销的设计

图5 导向套的设计

导向套磨损极限尺寸:DGW=DGB+(TG+WG)=8+(0.0025+0.0025)=8.005

(4)检具体的设计

如图6所示。

图6 检具体的设计

3 综合量规的使用

本套综合量规的两定位销与检具体采用过盈配合,使用时先把两定位销插入泵体,然后依次插入8个测销(如图2所示)。如果8个测销能同时插入,则零件判为合格,否则判为不合格。

使用综合量规应注意两点:一是检测工件时,操作者应使用新制的或磨损较少的综合量规;检查员应使用与操作者使用的相同形式但磨损较多的量规。二是在使用过程中,无论是操作者还是检查人员,都要定期送检综合量规,无论是定位销、测销、还是导向套,尺寸不能超过磨损极限,最好在接近磨损极限时及时更换。

4 结 语

尽管与三坐标测量机比较,通用综合量规不能确定零件实际尺寸的偏差数值,也不能确定零件位置误差的大小,但可以确定零件综合误差是否满足设计要求。同时通用综合量规易于操作、检测效率高,因此特别适用于大批量生产零件的位置度检测。

为了验证本设计的检测效果,将采用本文所述方法设计的综合量规检查过的不合格零件用万工显进行复测,其结果与综合量规检测结果一致。使用本方法设计的综合量规可以直接检测零件的位置公差而基本不受孔形状尺寸公差的影响,是一种经济实用的检测方法。

1 李继桢,庾以滦.位置误差测量[M].中国计量出版社,1993

2 蒋庄德.机械精度设计[M].西安交通大学出版社,2000