碳纤维绳材试验研究与分析

2011-09-07金文成王建华白金增

金文成, 王建华, 白金增, 黄 琮

(1.华中科技大学 a.土木工程与力学学院;b.控制结构湖北省重点实验室,湖北 武汉 430074;2.秭归县公路管理局,湖北 宜昌 443600;3.安徽省交通规划设计研究院,安徽 合肥 230088)

钢筋混凝土材料已广泛应用于桥梁工程中,但是混凝土构件中的钢筋锈蚀问题常常表现得很明显。为解决这个问题,人们做了很多尝试,包括防锈涂层、电镀惰性金属、在混凝土中掺加保护剂等,其主要思路是阻断钢材和诱导其锈蚀的环境的接触。但这都没有改变钢筋自身易锈的性质,若防锈工程的施工质量不佳,抗锈蚀效果往往不理想。因此,防锈措施不能从根本上解决钢筋混凝土材料的耐久性问题。用纤维加劲材料(fiber reinforced polymer简称FRP)做混凝土中的加筋材料,将会是一个有效的方法。FRP抗拉强度高、密度小、无腐蚀性[1],抗疲劳性好[2],是良好的建筑材料,能根本上避免混凝土结构的锈蚀问题。因此,FRP材料具有广阔的研究和应用前景。目前,国内的研究工作主要集中在FRP筋的力学性能[3~6]、FRP 筋混凝土结构[7]、FRP 预应力结构[8]、FRP 桥梁应用研究[9]和利用 FRP 筋实现结构监测等方面。本文的研究主要基于平行编束的碳纤维绳开展。

1 碳纤维绳张拉试验

因纤维绳不宜直接用夹片式锚具夹持,为克服这个缺点,预先将纤维绳两端夹持区用环氧树脂固化。根据固化段的直径的不同,试样可分为两种:D=25 mm(含T300-12K碳纤维696束)和D=12 mm(含T300-12K碳纤维100束)。

1.1 试验方案

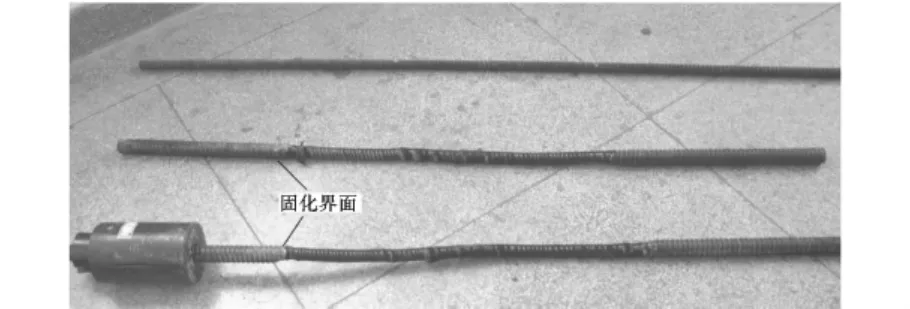

将多束碳纤维丝并拢在一起,组成平行碳纤维绳。因其中无树脂基材,可称之为纯纤维绳;两端夹持区用环氧树脂固化,可称之为预固化段;两部分的交界处称为固化界面。将试样安装到引伸机器上,进行破坏性拉伸试验,记录拉伸过程中的F-Δ曲线,定义曲线中F的最大值为纤维绳的极限承载力。

图1 纤维绳试件成品照片

1.2 试验破坏形式分析

观察破坏后的试件,可以看到:最终破坏全部发生在固化界面上,平行纤维束部分完好,锚具夹持部分没有明显破损和滑移。

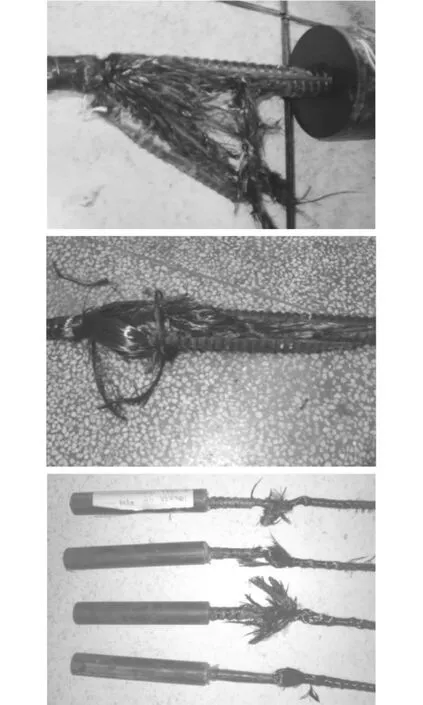

试件的破坏断口可归纳为两种形式:(1)一侧开裂致破坏(简称A)。开裂点距离固化界面较远,从螺纹固化段一侧开裂,裂缝逐渐延伸到固化界面,形成刀锋状断口。此时纤维绳被分成脱落部和另一侧的主体两部分,脱落部的纤维已不再受力,由剩余的主体部分纤维承受全部拉力直至全部断裂。(2)周圈开裂致破坏(简称B)。开裂点在距离固化界面较近出现,近似均匀的分布在固化段圆周上,裂缝迅速到达固化界面,纤维绳分成四周失效纤维和中心主体纤维两部分,由中心纤维继续持力到断裂。图4是两种破坏形态的典型试样照片。

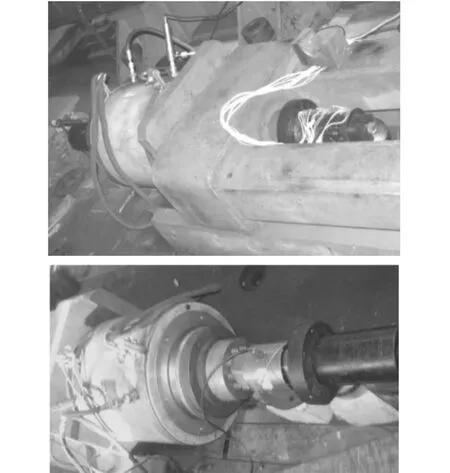

图2 夹片式锚具夹持部位照片

图3 张拉机具照片

2 试验结果和分析

2.1 D25碳纤维绳试验结果

试验共有8个试件(图1),均张拉至破坏,本处将所有的测试结果均统计在内。表2中是试件张拉强度的统计值。

图4 试样破坏情况

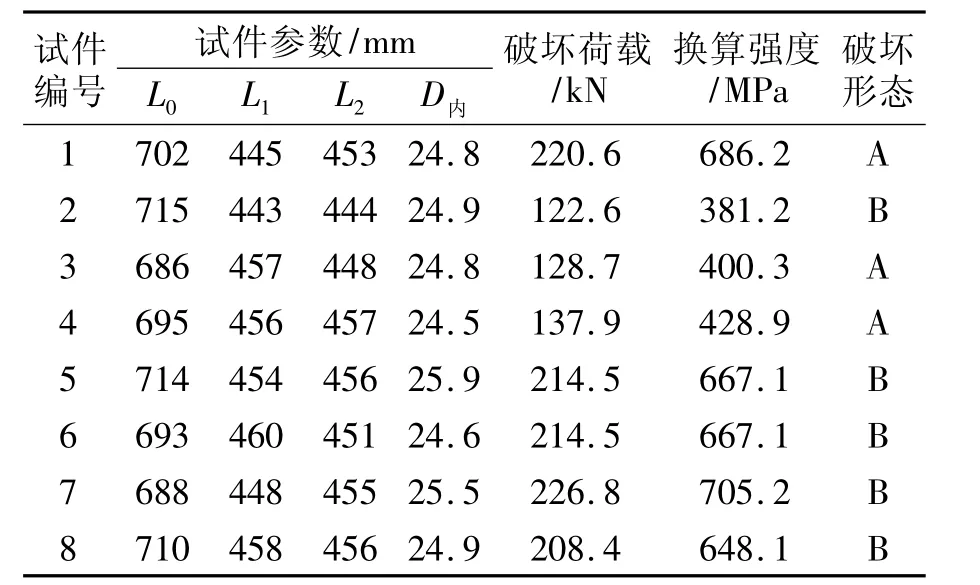

表1 试件张拉基本数据

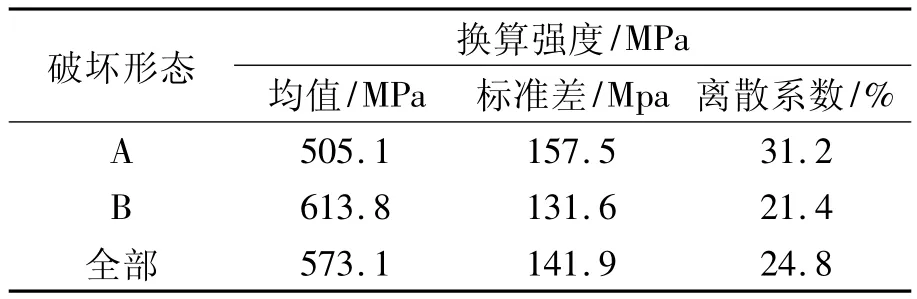

表2 张拉强度统计

受原始材料、工艺控制、安装误差、仪器误差等多种因素影响,样本试验数据的离散性较大。由样本统计数据可以看到,破坏形态为B的试件,其抗拉强度的均值大于形态A的试件。

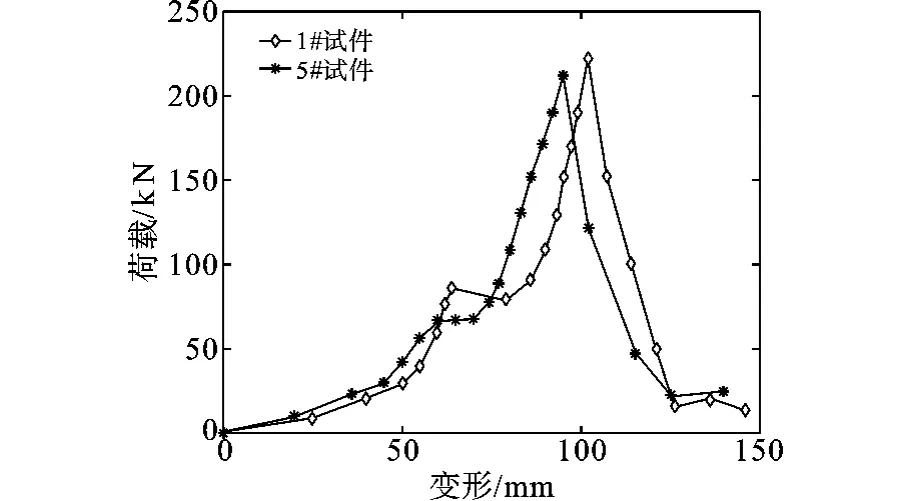

取1#和5#试件,1#试件是A破坏形态,5#试件是B破坏形态。绘制两试件荷载-变形曲线如图5。

图5 试件典型破坏曲线

根据荷载-变形曲线,纤维绳的受力过程和表现可分以下四个阶段。

第一阶段:开始受力。千斤顶活塞刚开始顶推时,绳材从松弛状态逐渐受力,压力读数增长较慢,位移读数增加较快。

第二阶段:第一次破坏(初始开裂)。在张力到达一定数值后(本批试件一般是50~80 kN),可以听到明显的纤维和树脂断裂的噼啪声响,固化段外层纤维因为受力不均或材料缺陷开始破坏。荷载有一个增长速度放缓(或者下降)的过程。

第三阶段:第二次破坏(最终破坏)。在缺陷部位因破坏失效后,纤维丝重分布所受荷载,只有剩余的主体纤维受力,荷载继续增加直至最终破坏。

第四阶段:拔出阶段。在试件全部失效后,纤维丝继续张拉而从绳束中拔出,此时因为有摩擦力的存在,绳子的拉力没有立即下降为0。

2.2 D12碳纤维绳试验结果

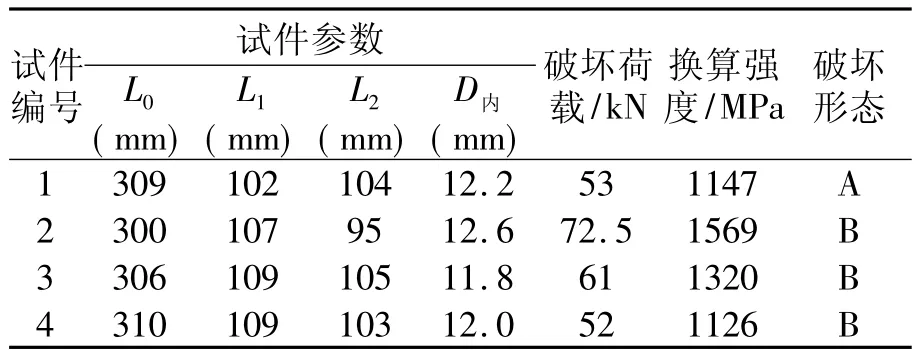

试验前测量试件基本尺寸,试验完成后根据最大极限拉力计算试件的换算强度σeq。将计算数据列入表3中。

表3 试件张拉基本数据

由表中数据样本可计算得到,所有试件的抗拉强度均值为1291 MPa,标准差为205.2 MPa,离散系数为15.9%。

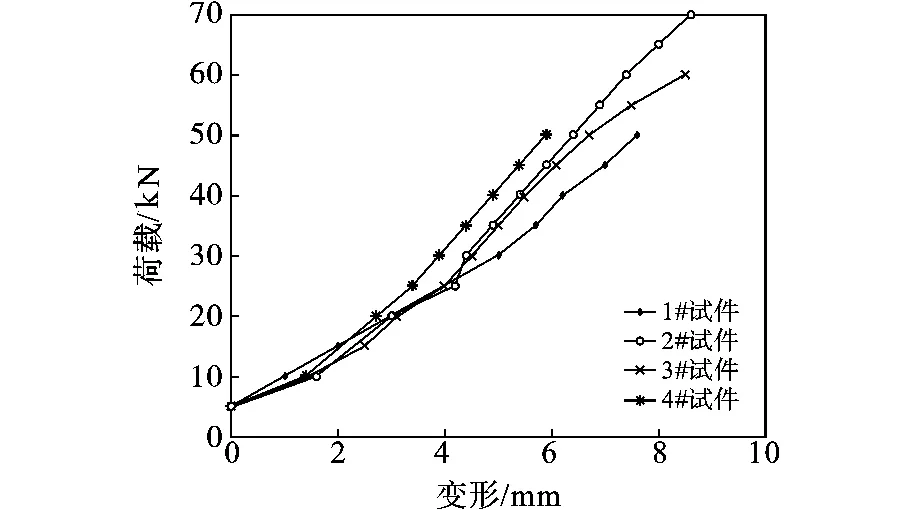

绘制试件的荷载-位移曲线,图只给出了试件极限荷载之前的部分曲线。

图6 D12试件拉伸的荷载-变形曲线

可以看到,试件在达到失效前,其荷载-位移曲线基本为直线。观察钢管的夹持部分,发现夹头齿纹对钢管的夹痕清晰,无明显滑移。又下夹头固定,上夹头的位移增量与绳材的变形有正比关系,故可推测试件在张拉过程中的荷载和变形的增量也有线性关系。

D12试件在张拉过程中荷载和变形基本呈比例增长,直至达到荷载极值后破坏,无D25试件中明显的两次破坏现象。

2.3 试验分析

D25和D12两种直径的纤维绳试件进行拉伸破坏试验。试验结果支持以下观点:

(1)试件制备时,先将纤维绳两端夹持区用环氧树脂固化,再用夹片或钢管锚固。试件的破坏均出现在固化界面附近,原因是固化界面不齐整,外侧纤维比内侧纤维受力大,最终在有损伤部位率先开裂。破坏后的试件,纯纤维绳段没有损伤。

(2)D25试件试验强度σeq=573 MPa,理论强度=1858.9 MPa,材料强度利用率 η25=0.31。D12试件试验强度σeq=1291 MPa,理论强度=1981 MPa,材料强度利用率 η12=0.65。相比于大直径构件,小直径构件获得了较高的强度利用率。

(3)对于试验中采用的加工工艺生产的绳材,小直径形式构件有利于提高纤维绳的材料强度利用效率。尝试取消固化界面也是一种思路,全长均做成自由纤维绳的形式或者将多根小直径的CFRP筋编束后受力。尚需对锚固系统和张拉工艺做进一步研究。

3 结论与展望

本课题组仔细观察了碳纤维绳试验现象并分析了试验结果。本文主要得到以下结论:

(1)为方便纤维绳用夹片式锚具张拉和锚固,可将纤维绳的两端夹持部预先用环氧树脂固化。试验结果表明,应用了这种方法的试件其锚固效果是良好的。

(2)比较D25、D12两种直径的强度利用效率:η12>η25。可见,用较小直径的试件更有利于提高纤维强度的利用效率。

本文的工作在碳纤维绳性能研究和应用探索方面取得了一定进展,但在很多方面还有待于进一步研究,如:

(1)虽然碳纤维绳具有良好的力学性能,但受试验条件和方法的限制,试验结果不是很理想。改进锚固张拉工艺,提高产品生产质量是材料性能发挥作用的关键。

(2)纤维绳的长期受拉性能体现和抗疲劳性能研究。

(3)纤维绳预应力混凝土的构件设计理论研究。

(4)纤维绳曲线张拉性能的试验研究。

[1]杨勇新,杨 萌,赵 颜,等.玄武岩纤维布的耐久性试验研究[J].工业建筑,2007,37(6):11-13.

[2]张新越,欧进萍.CFRP筋的疲劳性能[J].材料研究学报,2006,20(6):565-570.

[3]HAO Qingduo,WANG Yanlei,OU Jinping.Experimental research on bond strength of deformed GFRP rebars with different surface configurations[J].Journal of Harbin Institute of Technology(New Series),2009,16(4):469-474.

[4]曹国辉,方 志.体外CFRP筋预应力混凝土箱梁长期受力性能试验研究[J].土木工程学报,2007,40(2):17-22.

[5]孙丽莉,贾玉玺,孙 胜,等.界面强度对纤维复合材料破坏及力学性能的影响[J].山东大学学报(工学版),2009,39(2):101-103.

[6]朱 虹,钱 洋.工程结构用FRP筋的力学性能[J].建筑科学与工程学报,2006,23(3):26-31.

[7]徐新生,彭亚萍,王 悦,等.浅议碳纤维筋基本性能及研究现状[J].高科技纤维与应用,2001,26(1):27-29.

[8]郝庆多,王言磊,欧进萍.GFRP/钢绞线复合筋黏结性能的试验研究[J].沈阳建筑大学学报(自然科学版),2008,24(2):177-182.

[9]王 鹏,吕志涛,丁汉山,等.采用CFRP筋施加体外预应力的分析[J].特种结构,2007,24(3):80-84.