新型高密度电路板的自动光学检测系统设计

2011-09-07熊光洁马树元武思远聂学俊汤晓华

熊光洁, 马树元, 武思远, 聂学俊, 汤晓华

(1.北京理工大学机械与车辆学院,北京100081;2.北京工商大学机械工程学院,北京100048;3.北京星河泰视特科技有限公司,北京100094)

0 引 言

随着电子产品不断地微型化,印刷电路板(printed circuit board,PCB)也逐步趋于高精度化、超细微化和多层化[1-5]。在高密度PCB的产品研发和生产加工中,PCB检测技术是质量保证的关键。在PCB板的焊接组装过程中,有可能产生焊点漏焊、连焊、元件缺失或错件等缺陷,随着高密度电路板的出现,传统的检测方式已无法准确地检测出其在焊接组装过程中产生各种缺陷[6]。为此,本文研究了一种采用新型照明装置,将机器视觉和机器学习的新技术和新算法应用其中的新型HDI型PCB自动光学检测系统。本文研究了该系统的主要组成和设计方法,实验结果证明这种新型的HDI型PCB检测系统不但可以检测出加载电路板中的常见缺陷,而且具有缺陷检出率高,误报率小的特点。

1 HDI型PCB自动光学检测系统的组成

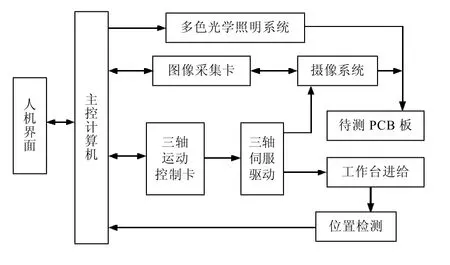

本文提出的PCB自动光学检测系统的实验装置主要由主控计算机、电气控制系统、精密机械运动装置、多色程控光源照明装置、图像采集系统等组成,如图1所示。检测时,用专用夹具将被测PCB板安装于工作台上,然后根据主控计算机指令,通过精密的机械运动装置将被测PCB板置于镜头下方,多色光源装置自动调整光照强度,电气控制系统根据位置检测信号,触发图像采集系统中的CCD摄像装置进行拍摄,通过图像采集卡将被测PCB的清晰图像传送主控计算机,通过图像处理和识别软件进行分析,检测出被测PCB的各种缺陷位置,并对缺陷进行分类和统计。本文将主要介绍其中的精密机械运动控制装置和多色程控光学照明系统。

图1 PCB自动光学检测系统框架

1.1 精密机械运动控制装置

精密机械运动控制装置包括工作平台,直线导轨,丝杠和伺服电机以及运动控制器,主要完成精密工作台的运动控制和PCB的自动定位。工作时,主控计算机直接给运动控制器发出指令,控制伺服电机带动丝杠和直线导轨运动,保证PCB板的运动精度和快速响应,实现被测PCB板的准确定位。为提高传动的平稳性和定位精度,选用高精度的交流伺服驱动电机。为保证导轨的直线度,选用优质的超精密直线导轨。

1.2 多色程控光学照明系统

在AOI中,照明系统是影响自动光学检测的图像输入质量和图像处理效果的重要因素之一。本文采用一种新型多色光源的照明装置,如图2所示。该照明装置对以往的照明系统[7-8]进行改进,光源由4种颜色的LED阵列组成,为检测多种缺陷,不同颜色的LED阵列的安装角度并不相同。照明装置采用微控制器控制,由主控计算机通过串行口发出控制指令给多色照明控制系统,控制不同颜色的光对被测电路板进行同时和分时照明,可以根据获取的图像自动调节光照强度。这种照明系统具有光照均匀、光强可调、响应速度快、发热量小等特点,可为AOI提供稳定性极高的照明。

图2 自制的多色程控光源

2 PCB缺陷自动检测系统的软件设计

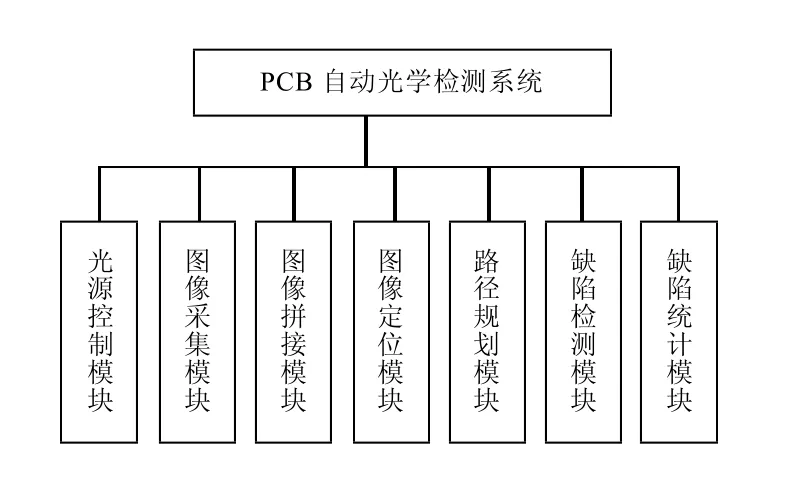

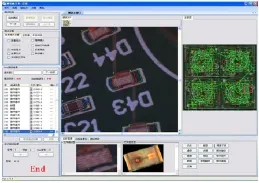

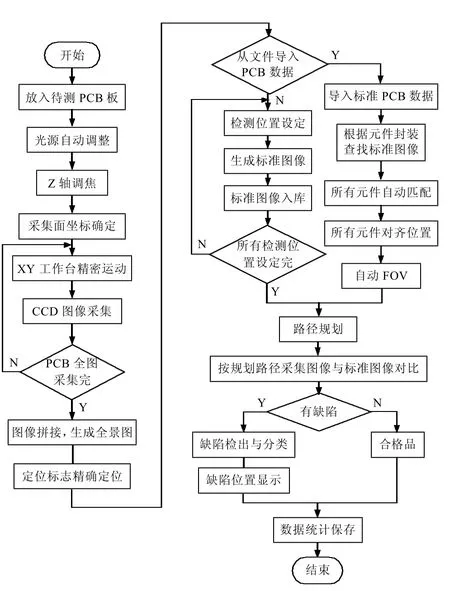

本设计的AOI系统具有光源控制、图像采集、图像拼接、图像定位、路径规划、缺陷检测和缺陷统计等功能,如图3所示。系统可通过视窗界面完成各种运动控制和图像识别,系统还支持工艺数据编程,支持多种方式的作业模拟与仿真,可以在批量检测前验证和测试数据,避免出现漏检和误检。系统提供与多种电路设计CAD软件的接口,可自动实现设计文件到模板文件的转换,提高编程效率。系统软件采用Visual studio 2005环境,利用OPENCV开发各种算法。操作界面如图4所示。

图3 PCB缺陷检测系统的软件框架

图4 PCB缺陷检测系统的界面

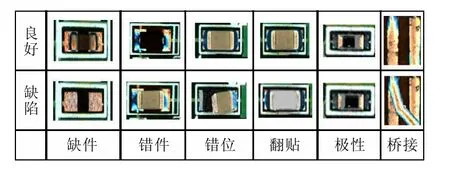

2.1 电路板检测中的常见缺陷

一般加载PCB板的缺陷种类及其所占比例分别为:焊点缺陷占55%、元件错件、缺件、桥接以及极性错误等占45%[9-10],如图5所示的是加载PCB中常见的缺陷。由于高密度电路板上的贴片元件的尺寸和引脚间距越来越小,因而对检测的方法也提出了更高要求。

图5 加载电路板中常见的一些缺陷

2.2 电路板检测中的检测算法

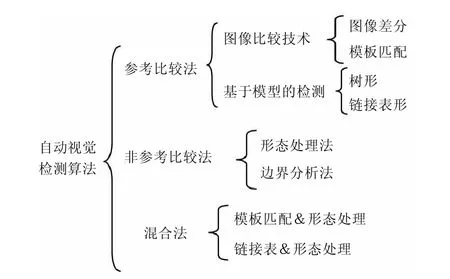

印刷电路板的自动检测技术的研究始于20世纪70年代末,至今为止,提出了很多改进的算法,如图6所示,归纳起来可分为3类:参考比较法、非参考校验法和混合法[11-12]。

图6 PCB检测算法分类

参考比较法将被测图像和参考图像进行比较,可以是像素点与像素点的对比,也可是两幅图像中的特征参数的比较。该方法算法简单,易于实现,但对光照和定位的要求很高,需要存储空间较大,并且无法当检测到一些参数(如轨迹宽度和间距等)发生超差时所产生的缺陷,因此该方法不能用于检测导体的轨迹宽度和间距超差等缺陷(如轨迹过宽、过窄和间距过小等缺陷)。

非参考算法也称为基于设计规则的校验法。该算法不需要任何参考图像,而是依据预先定义好的PCB设计规则来判断待检PCB图像是否有缺陷。如果不符合设计规则,就认为有缺陷。该方法算法复杂,运算量大,检测线宽、线距等缺陷时,效果很好,当检测焊盘丢失等较大缺陷时,却容易出现漏检。

混合法是上述两类方法的综合,在一定程度上可克服上述方法中的缺点。本系统采用的是混合法算法。在缺陷检测过程中,软件系统采用基于颜色,形状和统计特征的模板匹配算法和智能权值分析算法,在采用机器学习策略的数字图像特征分类与识别算法时,在对训练样本进行预处理过程中采用了包括将彩色图转换为灰度图图像、方差归一化、利用形态学区域开闭操作、高斯滤波等去除噪声等算法[13]。

系统软件针对不同的缺陷,采用不同的检测算法,各种算法软件采用OPENCV开发。在器件检测中,采用了数字图像特征分类与识别算法,充分利用数字图像的颜色、形状以及统计特征,采用机器学习策略,可以检测灰度算法无法检测的彩色标识器件出现的器件缺漏、器件错位、器件翻转、器件侧立、器件破损、错误器件、错误极性等错误;在焊盘检测中,通过科学地布置彩色光照明装置,使得少焊锡、正常焊锡和过量焊锡的图像产生明显差别,通过数字图像的特征分类与识别算法[14-15]进行相应识别出相应的缺陷;在IC引脚检测时,通过自动学习IC引脚的各种图像特征,通过机器学习的相关算法可以自动地识别IC焊脚,并对连焊有非常灵敏的检测精度[16]。

2.3 加载电路板缺陷检测的流程

图7 加载电路板缺陷检测流程

加载电路板缺陷检测的流程如图7所示。当待测PCB板面积较大时,需要对待测PCB板进行扫描拍摄,然后进行图像拼接。放置好待测板后,程控照明装置可自动调节光照强度,z轴自动对焦;确定起始点坐标后,精密机械运动控制装置自动控制XY轴运动,工作台移动,图像采集系统对检测板扫描,采集图像,扫描结束后,对序列图像进行拼接得到检测板的全景图,再根据定位标志精确定位待测板。然后可导入已有的PCB的数据文件,根据元件封装找到元器件的标准图像,将所有元器件与标准图像进行匹配,匹配好所有元件后,进行自动FOV划分;若无PCB的数据文件,也可通过画框,选择需检测的位置,生成标准图像,入库作为检测模板,设定好所有检测位置;接下来进行路径优化,使摄像机经历过所有待测元器件后,用时最短;然后按规划好的路径采集待测板上的图像,对采集到的图像进行各种预处理,特征提取,然后与标准图像进行配准,通过比对、处理、分析,找出缺陷,显示其位置,并对各种缺陷进行分类统计,在显示器上给出检测结果,并可将数据保存,以备随后修复使用。

3 实验结果和分析

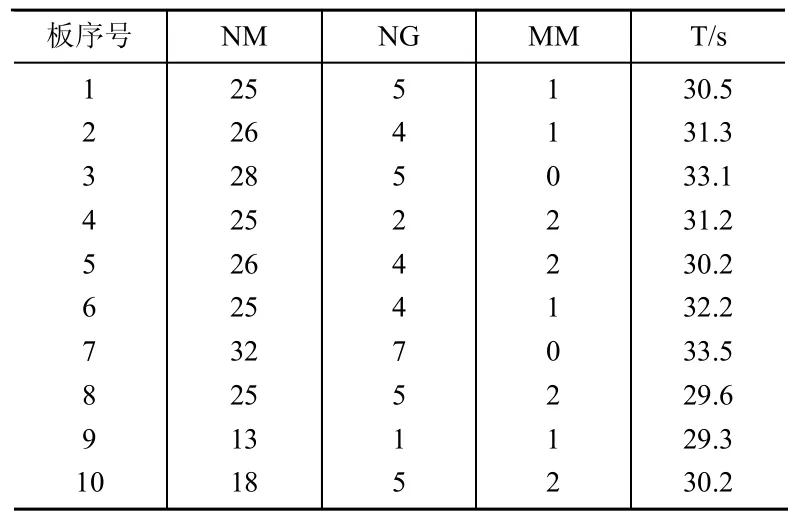

实验装置如图8所示,待测HDI型PCB的检测点为1892,面积为210×160mm。检测时测试了10块HDI型PCB板。实验数据如表1所示。

表1中NM表示缺陷显示数,NG表示误判数,MM表示漏判数,T表示检测时间,根据表1的实验数据,可以得到以下的统计数据:测试速度P(测试点/检测时间),总测试点数Mp(PCB板数量*测试点),总误判数Mg(NG*PCB板数量),总漏报数Mn(MM*PCB板数量)。

图8 PCB检测系统样机

表1 PCB缺陷检测数据

实验结果表明:误判率(Mg/Mp)为0.3%,漏判率(Mn/Mp)为0.1%,检测率为99.9%,检测速度Sp为45点/s。实验中,自动光学检测系统可以检测出的缺陷种类有器件缺漏、器件错位、器件侧立、器件反面、器件破损、极性错误、错误器件、缺焊、过焊、连焊、OCR、条形码等缺陷。

4 结束语

本文研究的HDI型PCB自动光学检测系统通过照明系统结构的改进,以及根据不同种类缺陷的颜色特征不同,对各种类型缺陷特征的提取算法和分类算法的改进,使整个自动光学检测系统的性能有了很大提高,检测系统性能评价的主要指标缺陷检出率由原来的95%提升到99.9%,漏报率由原来的1~3%,下降为0.1%,误报率也降为0.3%,整个系统可检出的缺陷种类增多,自适应性和扩展性增强。实验证明该系统能很好地满足实际生产过程中加载PCB板的各种缺陷检测。

[1]Mukul,Shirvaikar.Trends in automated visual inspection[J].Real-Time Image Proc,2006(1):41-43.

[2]Khan Zulki.A primer on AOI and AOT[J].Circuits Assembly,2006,17(9):38-41.

[3]Jiang J R,Chen H S,Hung C W.Peer-to-peer AOI voice chatting for massively multiplayer online games[J].International Journal of Electrical Engineering,2010,17(1):43-54.

[4]Khan,Zulki,Lerma Phil.Getting your multilayer board fabricated[J].Printed Circuit Design and Manufacture,2006,23(4):22-25.

[5]Miller Don.Exploring AOI and X-ray[J].Evaluation Engineering,2008,47(10):52-56.

[6]Acciani G,Brunetti G,Fornarelli G,et al.AOI based neurofuzzy system to evaluate solder joint quality[C].11th International Conference on Enterprise Information Systems,2009:50-53.

[7]Lu S L,Zhang X M,Kuang Y C.Optimized design of an AOI illuminator[C].IEEE Trans Wavelet Analysis and Pattern Recognition,2007:924-928.

[8]Lu S L,Zhang X M,Kuang Y C.Optimal illuminator design for automatic optical inspection systems[J].International Journal of Computer Applications in Technology,2010,37(2):101-108.

[9]Chiu S N,Perng M H.Reflection-area-based feature descriptor for solder joint inspection[J].Machine Vision and Applications,2007,18(2):95-106.

[10]Ong T Y,Samad Z,Ratnam M M.Solder joint inspection with multi-angle imaging and an artificial neural network[J].Int J Adv Manuf Technology Springer-Verlag London Limited,2008,38(5-6):455-462.

[11]Shih C L,Chia H S.A visual inspection system for surface mounted devices on printed circuit board[C].IEEE Conference on Cybernetics and Intelligent Systems,2006:1-4.

[12]Moganti M,Ercal F,Wu F P,et al.An AOI algorithm for PCB based on feature extraction[C].Proceedings of the 7th World Congress on Intelligent Control and Automation,2008:240-247.

[13]Carsten Steger,Markus Ulrich,Christian Wiedemann.Machine vision algorithms and applications[M].北京:清华大学出版社,2008:1-5.

[14]Crispin A J,Rankov V.Automated inspection of PCB components using a genetic algorithm template-matching approach[J].International Journal of Advanced Manufacturing Technology,2007,35(3-4):293-300.

[15]罗兵,章云,余光柱.基于遗传编程的SMT机器视觉检测特征提取[J].计算机工程与设计,2007,28(15):3776-3778.

[16]Xie H W,Kuang Y C,Zhang X M.A high speed AOI algorithm for chip component based on image difference[C].IEEE International Conference on Information and Automation,2009:969-974.