浅谈混凝土砂石骨料生产质量控制

2011-09-06陈亮

陈 亮

(新疆额尔齐斯河流域开发工程建设管理局 乌鲁木齐 830000)

浅谈混凝土砂石骨料生产质量控制

陈 亮

(新疆额尔齐斯河流域开发工程建设管理局 乌鲁木齐 830000)

本文介绍了水利枢纽工程混凝土砂石骨料场生产方案、工艺(流程)、质量控制措施及质量管理要点。

混凝土 砂石骨料生产 质量控制

1 料场概况

料场位于北疆某水利枢纽工程坝址下游出山口右岸Ⅰ级阶地上,距坝址2.2km,料场的颗粒粒径连续、级配良好,是骨料的适宜料源。下部有用层岩性为第四系中—上更新统冲积砂砾石和中粗砂,有用层厚2~3m,其中中粗砂层主要位于砂砾石层之上,层厚不均一,最大厚度3.2m,一般0.8~2m,个别地方砂砾石呈团块状出露于地表,砂砾石厚度1~2m。由于该料场为天然草场,在浇灌季节时,地下水位埋深0.8~1.5m,在草场收割后到春季消雪前,地下水埋深2.3~2.8m。覆盖层厚度一般0.1~1.0m,场地平坦开阔,宜于机械化开采。

2 混凝土骨料生产方案

料场的主要任务是满足该水利枢纽工程施工所需砂石骨料的生产供应,共需用洗砂(粒径0.16~5mm)约6.2万m3(成品堆方)、洗小石(粒径5~20mm)约3.8万m3(成品堆方)、洗中石(粒径20~40mm)约3.4万 m3(成品堆方)、洗大石(粒径 40~80mm)约1.6万m3(成品堆方)。由于该料场中5~20mm粒径的小石含量比较少,估算全部开采天然料满足设计需要量,则弃料比较多。砂石骨料是不可再生的资源,为最大限度地提高天然资源的利用率,本着节约投资、保护自然资源的理念,在天然料开采获得骨料的基础上不足部分将由砂砾石筛分后多余的80~40mm大石人工破碎获得。

3 砂石骨料生产工艺流程

生产工艺流程为:覆盖层剥离→挖掘机挖装毛料→篦条筛预筛(筛除大于80mm的料)→自卸车运至筛分楼→筛分楼自定中心振动筛筛分冲洗→各种骨料经皮带机输送分离→质量检验。合格骨料经装载机运至各成品料堆,待含水量小于6%后,装车外调。

4 砂石骨料生产质量控制

4.1 质量控制技术指标及检测量化

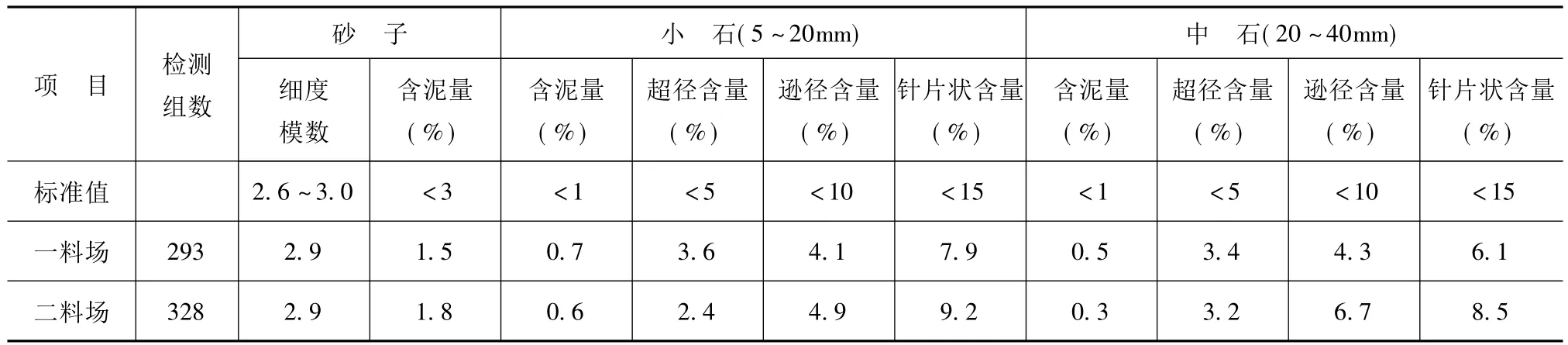

质量标准按《水工混凝土施工规范》(DL/T 5144—2001)制定,检测依据《水工混凝土试验规程》(SL 352—2006)进行。为便于砂石骨料生产质量控制工作的操作、检查,对于检测内容、频次、检测数量作了细致规定,详见表1。

表1 检测内容及频次

续表

4.2 质量控制主要措施

4.2.1 料源控制

砂砾料(毛料)开采前,将有用料层上覆的土层清除干净,不允许混杂有覆盖土、草根等杂质。覆盖层尽量一次清够,并留有富余宽度,以防止开挖毛料中覆盖土滑落混杂。针对地下水位较高、泥岩埋深较浅的情况,在开采前,开挖排水明渠,降低地下水;开挖过程中,按从底向高的顺序开采,覆盖层剥离宽度不小于0.8m;严格控制开挖深度,预留层厚度不小于0.2m。

4.2.2 粒径控制

筛网须为统一专业厂家的产品,网径尺寸必须符合混凝土骨料分级的统一规定,不允许承包人自行设计筛网。小石网为定做的钢丝网,网孔尺寸5mm×5mm,生产(2~3)万m3或15天更换一次;中石筛网为自做的圆孔钢板网,钢板厚度为8mm,中石底层筛网孔径20mm,上层筛网孔径40mm,生产(2~3)万m3或60天更换一次。大石因需量少,不大量生产,在需要时架直径1m的滚筒筛进行生产。建立筛网更换记录,及时检查、定期更换,以严格控制砂、石骨料的超逊径含量。

4.2.3 含泥量控制

控制好筛分进料量和筛网倾角,设有稳定可靠的冲洗系统,供水能力达到160m3/h,主供水管直径100mm,筛分机上的供水管直径60mm,供水管间距25~35mm;供水管上的供水管直径5~8mm,喷水孔布置均匀,冲洗水压适宜,喷水能均匀覆盖筛网;相邻管道上喷水孔喷出的水应有一定交叉,否则,应及时调整喷水孔布置的方向、数量、间距。

4.2.4 成品骨料保护

对于刚从筛分机生产经皮带机输送分离出来的各种骨料,必须设置隔离墙,做到分级隔离堆放,严防混仓。成品料堆要标牌明示,堆放整齐,堆放间距不小于1m。成品骨料出场装车前应留有一定的脱水时间,成品堆放场设有相应的排水设施。

4.2.5 试验检测

承包人现场建有工地试验室,有专用的试验操作平台,标准砂石筛1套,筛摇机1台,试验室恒温烘箱(0~200℃)1台,针片状规准仪一架,1kg、5kg天平台各1架。免费将其提供给监理人使用,并提供抽样复检的成品骨料。各生产厂家对生产的砂、石骨料进行检测,符合质量要求后方可调拨,不符合质量要求的不准出场,出厂必须附有产品合格检测报告单,检测报告单必须有试验监理工程师签字。

5 监理质量控制

为做好砂石骨料生产管理,要聘请专业监理,进行日常生产质量控制。

a.监理人员每天巡检料场,检查施工单位每班一次的自检情况,做好每日生产质量控制工作。

b.检查调出料的质量和数量,确保合格骨料出场。

c.定期检查施工自检资料,做好资料整理工作,及时作质量评定并归档。

d.监理人员每周报告施工自检、监理抽检、生产及调拨等情况。

e.定期召开监理例会,进行经验总结,做好砂石骨料生产质量控制工作。

f.监理人员每月底形成《质量月报》,对本月砂石骨料生产质量进行总结。

6 质量控制结果

砂石骨料于2008年4月开始生产,到2009年9月,已生产骨料6万m3,完成计划的50%,自检、送检结果均符合要求,生产质量控制良好。

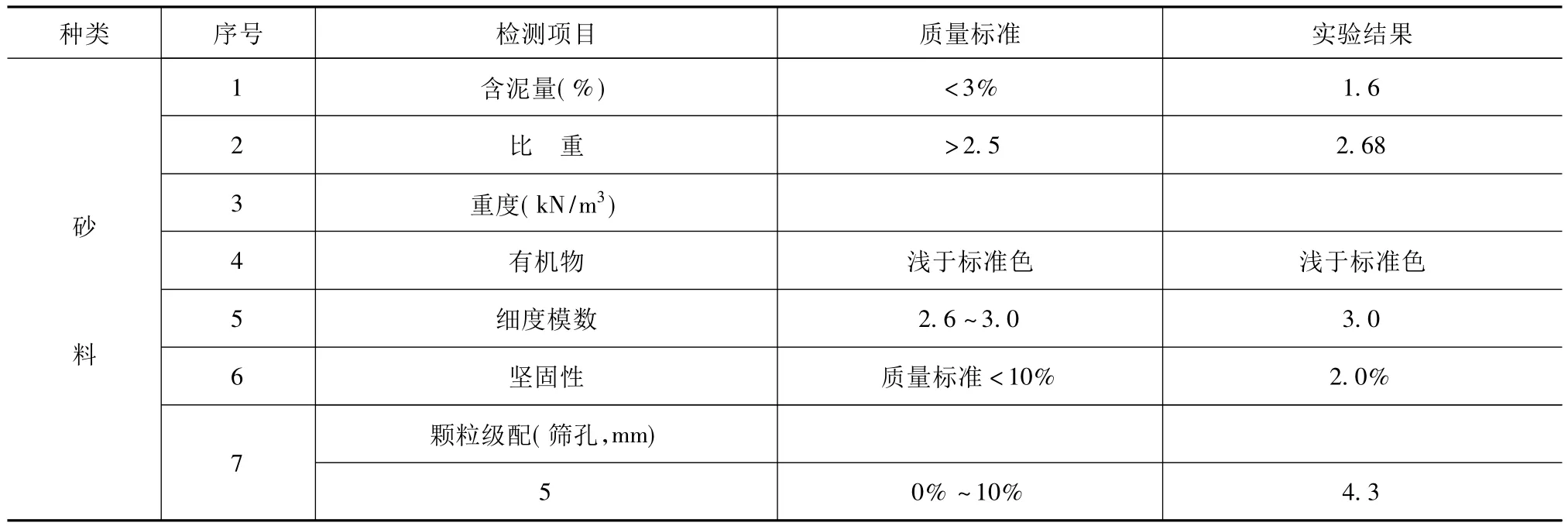

a.常规项目自检。料场检验次数合计621次,均符合要求,结果见表2。

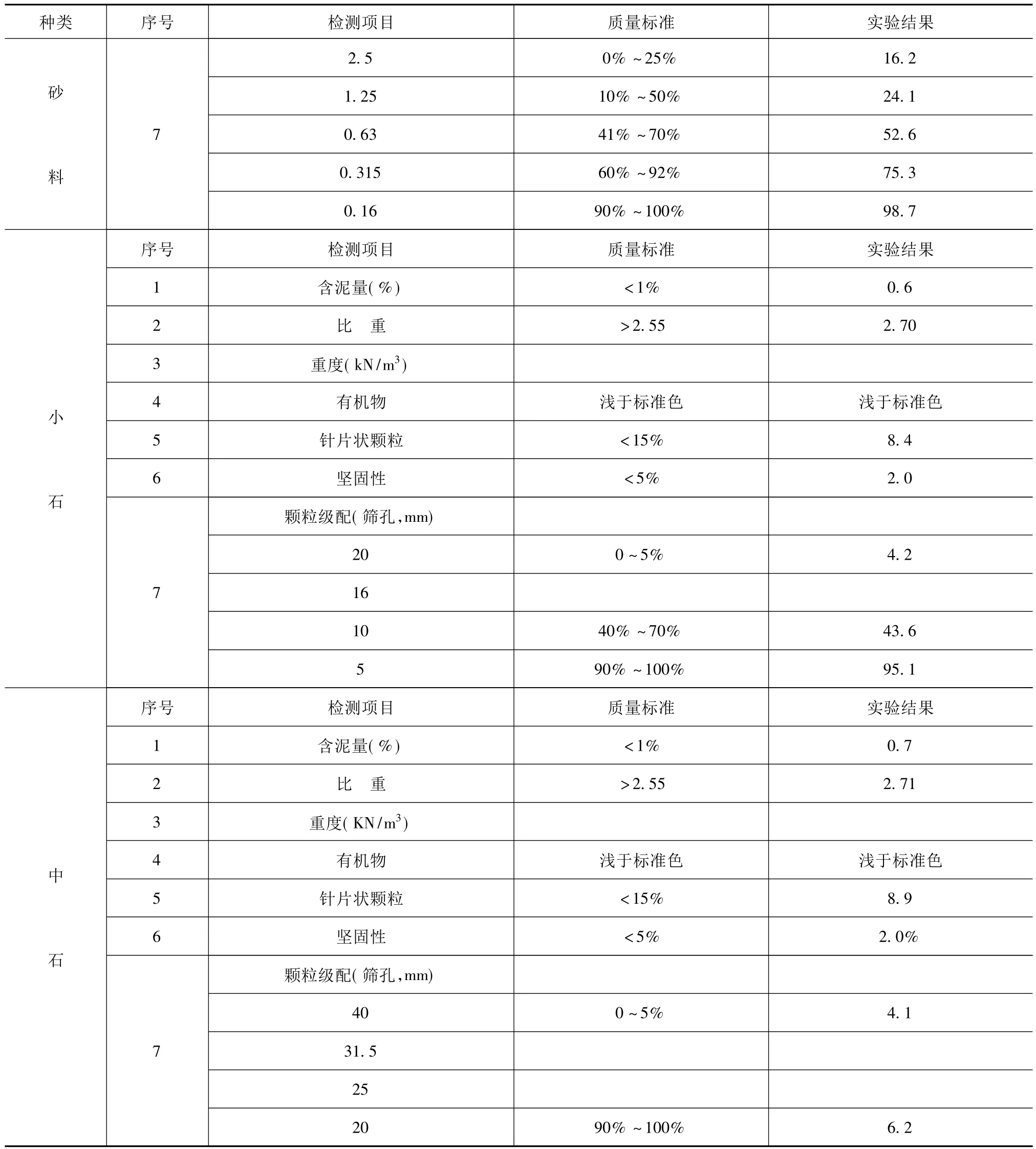

b.料场各单位全项送检4次,结果均符合规范要求,结果见表3。

表2 常规项目自检结果

表3 料场砂石骨料全项送检报告

续表

7 几点体会

a.科学的开采方法,能有效提高天燃料利用率,降低开采成本。经比较,开采率提高12%。

b.合适的生产设备、严格的生产工艺,是质量的根本保证。如骨料破碎机型选择和筛网孔尺寸的控制等。

c.质量控制采用量化管理,便于日常的检查,更好地进行质量控制。

d.试验检测信息应及时反馈,有利于工艺的及时改进并指导生产。