600 MW机组脱硫系统运行优化

2011-09-04聂鹏飞马磊张鹏

聂鹏飞,马磊,张鹏

(河北大唐国际王滩发电有限责任公司,河北 唐山 063611)

0 引言

目前,石灰石-石膏湿法脱硫(FGD)技术在燃煤电厂烟气脱硫中广泛应用,具有技术成熟、运行可靠、脱硫效率高等优点。但是,湿法FGD系统庞大,影响其运行的因素也较为复杂。因此,河北大唐国际王滩发电有限责任公司(以下简称王滩发电公司)自脱硫系统投产之初,就把如何提高湿法脱硫系统运行优化水平摆在很重要的位置。本文对王滩发电公司石灰石-石膏湿法烟气脱硫系统(喷淋塔)优化运行的一些经验进行分析。

1 系统概况

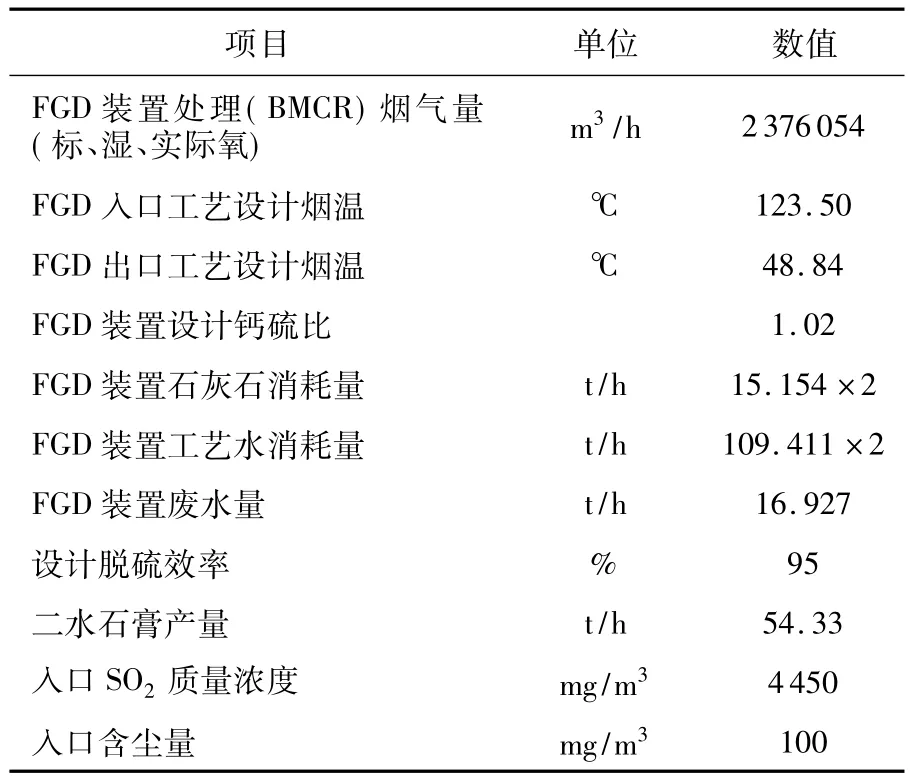

王滩发电公司#1,#2机组为600MW燃煤发电机组,各采用1套石灰石-石膏湿法烟气脱硫装置,无烟气换热器(GGH)及球磨机系统,外购石灰粉。其中,工艺水系统、石灰石制浆系统、石膏脱水系统、事故浆液罐、压缩空气系统为公用系统。2套系统于2006年6月投入运行,系统主要设计参数见表1。

表1 王滩发电公司脱硫系统设计参数

2 运行优化策略

根据王滩发电公司#1,#2湿法脱硫系统工艺、设备及运行情况,检测运行参数及试验模拟。通过测定烟气中HCl,HF,SO3的质量浓度及烟气湿度,了解吸收塔内Cl-,F-等离子组分的状况,测定石灰石成分,研究飞灰、亚硫酸对石灰石溶解活性的影响,定期测定浆液及石膏成分,分析吸收塔运行情况。统计2台机组吸收塔相关运行参数,通过绘制曲线分析各参数之间的关系。

3 检测运行参数及模拟试验

脱硫系统运行优化包括煤质、浆液循环量、石灰粉粒度、吸收塔石膏浆液品质等方面,下面主要针对烟气、石灰石浆液的品质进行化验分析。

3.1 烟气部分

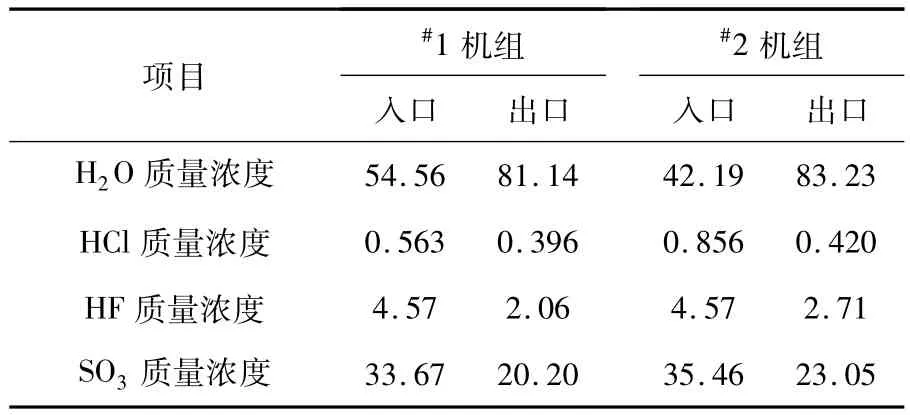

某时段机组负荷为550MW,入口SO2质量浓度为2500 mg/m3,#1,#2机组脱硫系统出、入口烟气参数见表2。

表2 #1,#2机组脱硫系统出、入口烟气参数 mg/m3

由表2可知,原烟气携带的Cl-及F-的质量浓度较高。经过脱硫后的净烟气带走大量水分,而原烟气中的大部分离子被浆液吸收并在吸收塔中富集。

3.2 石灰石活性部分

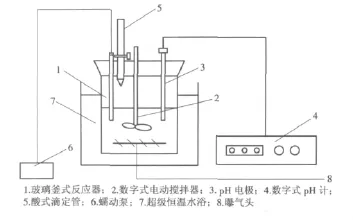

图1 石灰石活性试验装置示意图

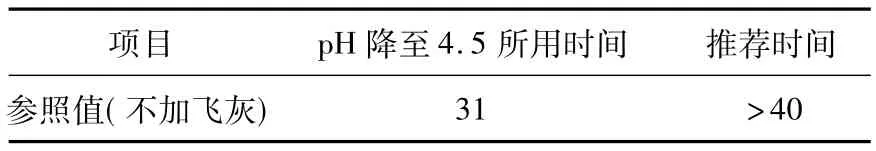

石灰石溶解活性试验考察了烟气中含尘量对吸收塔中石灰石溶解性的影响(试验装置如图1所示),试验采用连续恒定加酸的方式,通过酸液的加入模拟烟气中二氧化硫进入吸收塔的过程,酸液进入石灰石浆液与石灰石反应,过量的酸使浆液pH值进一步降低,当pH值降至4.5时,停止加酸。pH值降至4.5所用时间越长,说明石灰石活性越高。石灰石溶解活性试验结果见表3,飞灰对石灰石溶解活性影响见表4。

表3 石灰石溶解活性试验结果 min

从表3、表4中可以看出:

(1)烟气中含少量飞灰时,由于飞灰提供的碱度对脱硫系统有积极作用,当加入1.0 g,1.5 g飞灰时,达到相同的脱硫效果可以节约 2.63%和4.39%的石灰石用量。

(2)当飞灰达到一定浓度时,碱度对脱硫系统的积极作用已经不明显,而飞灰中一些成分对脱硫反应的抑制作用开始显现。当飞灰加入量超过1.5 g(如 2.0 g,3.0 g)时,达到相同的中和效果,需要增加0.90%,2.80%的石灰石使用量,而当加入3.5 g飞灰时,需要增加的石灰石用量高达10.00%。

(3)简言之,飞灰对石灰石利用率的影响有一个阈值,在阈值之前,飞灰有着积极的作用,而且飞灰量越大,积极作用越大;当飞灰量超过阈值时,飞灰会抑制石灰石活性,而且飞灰量越大,活性降低越快。

(4)建议控制吸收塔入口含尘量在80 mg/m3以下。

4 统计分析

4.1 脱硫效率与入口含尘量的关系

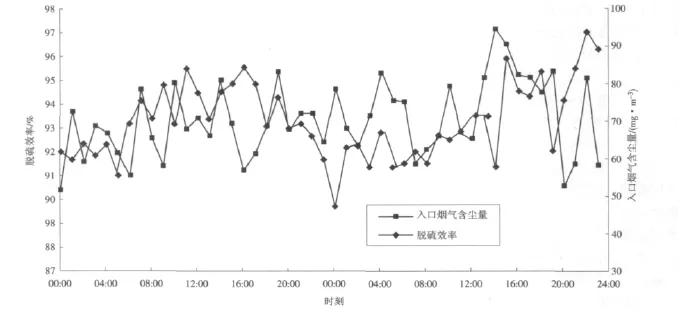

统计分析某段时间连续2d内脱硫效率与入口含尘量之间的关系,如图2所示。

由图2可知:当入口烟气含尘量低于80 mg/m3时,脱硫效率达到94%以上,说明含尘量低有利于SO2的去除;当入口烟气含尘量高于80 mg/m3时,脱硫效率有所降低,一般在92%以下。通过控制电除尘系统可将含尘量降到80 mg/m3以下,此时可获得较高的脱硫效率。

4.2 pH值对石灰石溶解活性的影响

图2 脱硫效率与入口含尘量之间的关系

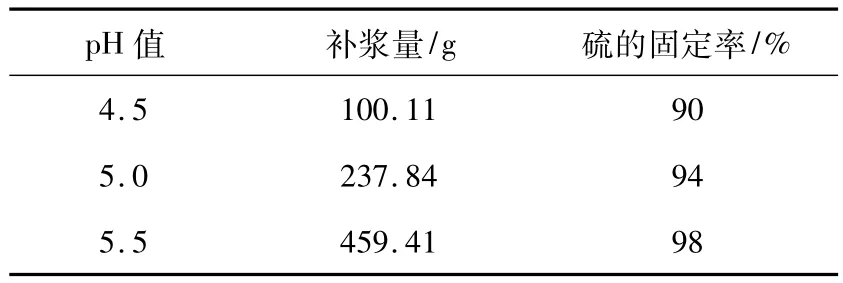

从吸收塔内取一定量石膏浆液进行活性试验,在恒定pH值条件下测定石灰石的反应活性。将一定吸收塔中浆液置于玻璃釜式反应器中,在恒温且不断搅拌的情况下,用一定浓度的亚硫酸以连续固定加酸率向反应器中加酸,随着加酸的进行,浆液的pH值逐渐下降,利用自动滴加仪加入适量的石灰石浆液,维持pH值恒定。石灰石活性试验装置如图3所示,试验结果分析见表5。

图3 石灰石活性试验装置

表5 试验结果分析

从表5可以看出:

(1)当控制 pH 值为4.5,5.0 和 5.5 时,相同亚硫酸通入量下,所需的补浆量分别为 100.11g,237.84 g和459.41 g,固硫率分别为 90%,94% 和98%。

(2)维持的pH值越高,所需的补浆量越大,石灰石浆液的利用率越低,但固硫率越高,反之亦然。

(3)存在一个合适的pH值范围,建议控制pH值在 4.9 ~5.3。

(4)当增加补浆量也无法提高脱硫率时,可先降低pH值一段时间,然后再正常运行。

4.3 浆液及石膏部分

(2)石膏分析项目:CaCO3,CaSO3·1/2H2O 及CaSO4·2H2O的质量浓度。

(3)石膏库取样测固体石膏含水率。

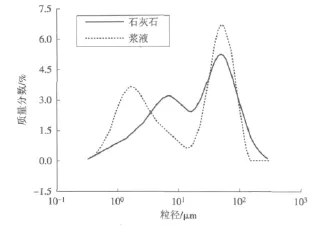

石灰石及浆液粒径分布如图4所示。从图4中可以看出:吸收塔石膏浆液中粒径较大的颗粒占浆液比重比石灰石大,吸收塔浆液中也有较多粒径较小的颗粒。

通过浆液及石膏的分析,计算得出影响脱硫系统运行的主要参数。

(1)钙硫比(bCa/bS)。用石膏中各物质的组分进行计算(单位为mol/g)。

图4 石灰石及浆液粒径分布

计算平均值为1.028,接近设计值1.020。

(2)吸收剂利用率。数值是钙硫比(bCa/bS)的倒数,计算平均值为97.27%,说明石灰石的利用率较高。

(3)液气比。机组负荷560 MW时

计算平均值为9 L/m3。计算值较设计值偏低,可能会影响脱硫效率,可以通过调整浆液循环泵运行数量增加液气比可以提高脱硫效率。

(4)浆液固体停留时间(min)。

计算值为4.52 min,推荐值为 3.00 ~7.00 min,5.00 min为最佳值,可以通过调节吸收塔液位和循环浆液量来控制。

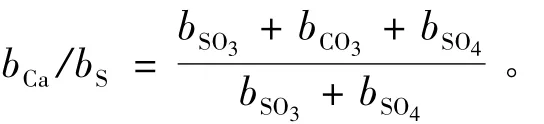

脱硫效率与入口SO2质量浓度之间的关系如图5所示。由图5可知:当入口 SO2质量浓度为2100~2 700 mg/m3时,脱硫效率在94%以上;当SO2质量浓度大于2700 mg/m3时,脱硫效率降低到92%以下。

若在高浓度下仍想达到较高的脱硫效率,可采取增大补浆量、增大液气比、改变机组负荷等措施来实现。

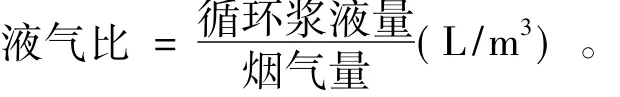

脱硫效率与入口烟温之间的关系如图6所示。由图6可知:当入口烟温低于125℃时,脱硫效率普遍偏低(90% ~92%),低于脱硫效率的平均值;当入口烟温高于135℃时,脱硫效率没有明显升高的趋势,甚至有所降低。上述现象说明,将入口烟温控制在合理范围(125~135℃),能获得较为理想的脱硫效率。

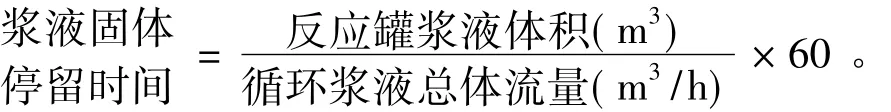

吸收塔浆液氯离子浓度与浆液中CaCO3质量分数的关系如图7所示。从统计的角度看,图7中大多数点处随着氯离子质量浓度的升高,石膏中CaCO3的质量分数随之升高,随着氯离子质量浓度的降低,石膏中CaCO3的质量分数随之降低。

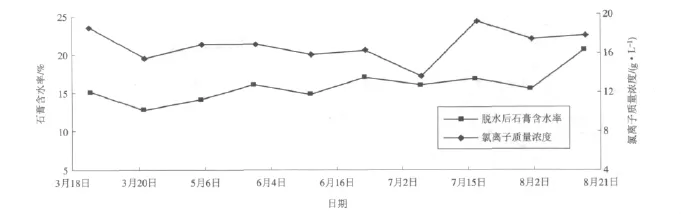

吸收塔浆液氯离子浓度与石膏含水率的关系如图8所示。图8中大多数点处随着氯离子质量浓度升高,石膏含水率随之升高,随着氯离子质量浓度降低,石膏含水率也随之降低。

图8 吸收塔浆液氯离子浓度与石膏含水率关系

5 结论

通过对脱硫系统中烟气成分、吸收塔浆液性质及石膏成分的检测分析,并模拟飞灰对石灰石反应活性的影响,结合脱硫系统记录数据进行分析,得出以下结论:

(1)吸收塔内氯离子浓度过高,会影响石灰石利用率及石膏脱水效果,需要加强外排脱硫废水以降低氯离子质量分数,尽量控制在1.5%以下;

(2)飞灰含量大时,会抑制石灰石反应活性并降低脱硫效率,通过调节电除尘效果降低含尘量,尽量控制吸收塔入口含尘量在80 mg/m3之下;

(3)钙硫比(bCa/bS)反映吸收剂利用效果,需要定期测定石膏中CaCO3,CaSO4及CaSO3的质量浓度,同时定期(每天)统计石灰石粉消耗量;

(4)吸收塔液气比设计值偏低,当脱硫效率不能满足要求时,可以通过调节增压风机开度及循环浆液量适当增加液气比;

(5)入口SO2质量浓度对脱硫效率有影响,需要加强各种煤种的掺烧,尽量控制脱硫系统入口SO2质量浓度在一个稳定的范围内;

(6)入口烟温高低会影响脱硫效率,需将入口烟温控制在合理范围(125~135℃)内;

(7)脱硫吸收塔pH值应控制在一个合适的范围(4.9 ~5.3)内。

王滩发电公司通过运行优化试验研究得到的参数是在该厂条件下得到的,各厂应根据各自的条件确定最佳值,本文提供的试验方法可供相关技术人员参考。

[1]支国庆,杨邺.石灰石-石膏湿法烟气脱硫装置的运行分析[J].华电技术,2008,30(6):52-56.

[2]杨剑,董凌燕,刘清才,等.烟气脱硫石灰石活性测试装置设计研究[J].环境工程学报,2007(1):97-98.

[3]苏玉刚,赵中星.电厂烟气湿法脱硫石灰石活性测控系统的设计[J].自动化仪表,2009,30(8):47-49.

[4]董天源,沈德明.基于PCS的WFGD石灰石浆液控制系统设计[J].工业控制计算机,2006,19(11):50 -52.