氢能系统的综合效益分析

2011-09-03蒋东方武珍毕金生胡三高

蒋东方,武珍,毕金生,胡三高

(华北电力大学 电站设备状态检测与控制教育部重点实验室,北京102206)

能源与环境问题已经成为了当前社会的主题,在快速发展的同时,如何保持能源与环境的可持续发展成为了各国学者的研究热点,一方面通过开发新技术、新循环、新机理来提高循环的效率,减缓当前的能源消耗速度;另一方面寻求开发新能源来替代化石燃料,为后代的可持续发展保持一定能源储存量。氢作为宇宙中最丰富的元素,约占了宇宙质量的75%,它的清洁环保无污染的特点引起了各国学者的注意,20世纪90年代以来,各发达国家都对氢能的开发和利用进行了大量研究[1]。2003年11月20日由美国、俄罗斯、中国、欧盟委员会、日本等国家参加的《氢经济国际伙伴计划》在华盛顿宣告成立,这标志着在氢经济问题上国际社会达成了一致,这也极大地推动了各国对氢能的进一步研究。

氢的发热值较高,约为汽油发热值的3倍;燃烧性能好,在3%~97%的范围内均可燃。氢的循环使用性好,燃烧反应生成水可循环利用重新制氢。此外,氢能利用形式多样,可产生热能,可用作燃料电池,可用作动力循环的燃料或者转化为固态氢结构材料。目前氢能已成功用于航天、交通,民用工业[2]。氢能系统可以分为生产、运输、储存、利用四个环节,每个环节对于氢气的开发利用来说都是必不可少的,本文分别对四个环节中的主要技术进行了总结分析,并围绕氢氧联合循环提供一条了节能环保的氢能利用路线。

1 氢气生产系统

生产作为氢能利用周期的开始,是四个环节中技术相对成熟的部分,目前使用较多的是从含烃的化石燃料中制氢,水电解制氢、生物制氢。

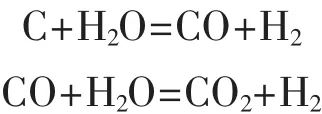

1.1 从含烃的化石燃料中制氢

目前国内普遍用的是以煤为原料制氢[3],一种是煤的焦化,煤经过干燥处理后,在隔绝空气的条件下,加热到900℃~1 000℃制取焦炭,副产品焦炉煤气中组分为H255%~60%、CH423%~27%、CO 5%~8%,还有其他少量的气体。另外一种方法是煤的气化,煤在高温常压或者加压的情况下与水蒸气或氧气发生反应,基本过程为:

中国的化石能资源主要是煤,天然气资源稀缺,因此,煤气化便成为中国的主要制氢形式。煤焦化所得的煤气是很好的氢源,目前大多作为城市煤气使用;煤气化技术是煤炭洁净转化的的核心技术和关键技术。生产的煤气广泛用作工业燃料气、化工合成气和城市煤气等。从含烃的化石燃料中制氢是目前应用最广泛的制氢方式,但是这种方法对化石能源依赖性大,同时在生产过程中还会造成一定的环境污染,必然将被新的清洁能源所代替。

1.2 水电解制氢

水电解制氢时,浸没在电解液[4](通常为含KOH 30%左右的碱性水溶液)中的一对电极,中间隔以防止氢气渗透的隔膜而构成了水电解小室,接通直流电后,水就被分解为H2和O2。水电解制氢的本质是以电能打开水中的氢和氧的结合键,最终生成H2和O2。这里的氢全部来自于水。基本化学式为:2H2O=2H2+O2。

水电解制氢技术,设备简单、运行可靠、管理方便,不产生污染,制得的氢气纯度较高、杂质含量少,可用于各种使用氢气的场所。惟一的缺点是电能消耗大,一般效率在75%~85%之间。大型供电系统在低谷时电能也可用于电解水制氢,以达到储能的目的。

1.3 生物制氢

生物质是一种可再生资源,生物质可通过气化和微生物制氢两种不同的手段制氢[5-8]。生物质气化制氢是将生物质原料如薪柴、锯末、麦秸、稻草等压制成型,在气化炉(或裂解炉)中进行气化或裂解反应制得含氢燃料气。微生物制氢则是在常温常压下,利用微生物进行酶催化反应制得H2。

生物质制氢的原料包括一切植物、微生物材料,工业有机物和水,与传统制氢工业相比,具有原料广泛,成本低廉的优越性。在生物酶的作用下,反应条件为常温常压,操作费用十分低廉,产氢所转化的能量来自生物质能和太阳能,完全脱离了常规的化石燃料。反应产物为CO2,H2和O2,CO2经过处理仍是有用的化工产品,可实现零排放的绿色无污染环保工程。发展生物制氢技术符合国家对环保和能源发展的中、长期政策。

1.4 制氢方法比较

制氢的方法多种多样,各有优缺点。我国各地方存在资源分布不均的现象,要根据不同地区、不同情况的需要来选择相应的制氢方法,因此不同的H2制备方法对不同国家和地区的意义是不一样的。随着化石能源日近枯竭,积极探索使用可再生资源如太阳能、风能、生物质能等来制造H2已经成为必然趋势。目前国内使用的各制氢方式方案对比如表1所示。

表1 制氢方案比较

2 氢气运输环节

氢的运输在整个氢能供应链的经济、能耗和排放性能中占有很大比重[9]。一般而言,H2生产厂和用户会有一定的距离,这就存在H2输送的需求。按照氢在输运时所处状态的不同,可以分为:气氢输送、液氢输送和固氢输送。目前国内大规模使用的是气氢和液氢输送方式。

2.1 气氢输送

气氢输送是指将氢气加压,使体积大大缩小,然后装在高压容器中,用牵引卡车或船舶进行较长距离的输送,这样可以大大提高氢气的输送能力。这种运输方法在技术上已经相当成熟。

根据氢的用氢要求、输送距离及用户的分布情况,气氢可以用管网,或通过高压容器装在车、船等运输工具上进行输送。管网输送一般适用于用量大的场合,而车、船运输则适合于量小、用户比较分散的场合。对于常规的高压储氢容器,其本身质量很大,而H2的密度又很小,所以装运的H2质量只占总运输质量的1%~2%。它只适用于将制氢厂的H2输送到距离不太远而同时需用H2量不很大的用户。目前最有效的长距离输氢方式是管道输氢,因此,对于大量、长距离的气氢输送,可以考虑用管道进行输送。

2.2 液氢输送

液氢输送是指先利用绝热膨胀将H2液化,储存到液氢储存装置中进行输送的方式。当液氢生产厂离用户较远时,可以先将液化好的H2装在专用低温绝热槽罐内,放在卡车、机车、船舶或者飞机上运输。这样既能满足较大输氢量,又比较快速、经济的将H2运送到目的地。

用车输送液氢时,液氢槽车是关键设备,常用水平放置的圆筒形低温绝热槽罐。汽车用液氢储罐储存液氢的容量可达100 m3,铁路用特殊大容量的槽车甚至可运输120~200 m3的液氢。液氢储存密度和损失率与储氢罐的容积有较大的关系,大储氢罐的储氢效果要比小储氢罐好。液氢也可用船舶进行输送,需要使用更好的绝热材料使液氢在长距离运输过程中保持液态。用飞机运输H2时,因为液氢的重量轻,有利减少运费,而运输时间短,液氢挥发也少,液氢损失小。液氢也可用专门的液氢管道输送,由于液氢是一种低温(-253℃)的液体,其储存的容器及输送液氢的管道都需有高度的绝热性能。即便如此,还会有一定的冷量损耗,所以管道容器的绝热结构就比较复杂。液氢管道一般只适用于短距离输送。

表2 输氢方式比较

2.3 固氢输送

固氢输送是指用储氢合金吸收H2,然后运输装有储氢合金的容器到达用户的方式。固氢体积储氢密度高;容器工作条件温和,不需要高压容器和隔热容器;系统安全性好,没有爆炸危险。但是由于储氢合金价格高(通常几十万元/吨),释放H2速度慢,还要加热,所以目前还未实现大规模应用。

2.4 输氢方式比较

3种输氢方式对比如表2所示。由表中内容可知,目前气氢和液氢输送已经实现大规模应用,而固氢输送方式还比较少见。对目前已实现大规模应用的气氢和液氢2种输氢方式,由于二者在储氢和输氢中各有优势[10],因此,实际中选择输送H2方式时应从运输规模和运输距离两方面因素考虑,选择与其匹配的最小成本的运输方式。

3 氢气储存系统

氢能系统中氢能储存技术是关键,也是目前氢能应用的主要技术障碍。众所周知,氢是所有元素中质量最轻的元素,在标准状态下其密度为0.089 9 g/L,仅为水密度的万分之一,因此氢气很难高密度地储存。目前衡量氢气储运技术先进与否的主要指标就是单位质量储氢密度,即储氢单元内所储氢质量与整个储氢单元的质量之比。氢气储存技术可以大致分为传统的物理储氢方式和化学储氢方式。

3.1 物理储氢

物理储氢[11]方式主要包括3种,即高压气态储氢、低温液态储氢和吸附储氢。传统的储氢方式主要采用物理储氢,包括高压气态储氢和低温液态储氢2种方式。

高压气态储氢是利用高压在常温下将H2压缩,使其体积减小,进而将其储存起来,是目前最普遍和最直接的储氢方式,具有简便易行,成本低,充放气速度快,常温下可以进行的优势。缺点是储氢密度较低,致使运行成本偏高。

低温储氢即利用绝热膨胀使氢气液化,并采用液氢储罐将液氢储存。液态储氢具有较高的体积能量密度,常温常压下液氢的密度为气态氢的845倍,与同一体积的储氢容器相比,其储氢质量大幅度提高(储氢技术及其关键材料研究进展),但同时由于液氢沸点较低,仅为20.38 K,气化潜热小,仅为0.91 kJ·mol/L,稍有热量从外界渗入容器,即可快速沸腾而损失,必须保证储氢容器与管道有严格的绝热措施,因此对液氢储罐材料和结构要求较高,相应储氢成本上升。

吸附储氢指利用活性碳、石墨纳米纤维和碳纳米纤维等具有超高比表面积的材料做吸附剂来储存H2的技术。这种储氢方法目前还处于研发阶段,储氢密度较低。

3.2 化学储氢

目前化学储氢方式主要指金属氢化物储氢[12-13],即利用储氢合金储存H2。储氢合金在一定温度和压力下,能可逆地大量吸收、储存和释放氢气,利用储氢合金的这一特点,可以在一定温度和压力条件下使金属与H2反应生成金属氢化物来储存H2。常用的储氢合金分为稀土系(AB5型)、钛系(AB型)、锆系(AB2型)和镁系(A2B型)四大系列。储氢合金的优点是有较大的储氢容量,单位体积储氢的密度是相同温度、压力条件下气态氢的1 000倍,缺点是质量储氢密度低,而且容易粉化。

储氢方式多种多样,各有特色,但是目前还都没有达到最低储氢要求,即单位质量储氢密度6.5%,单位体积储氢密度62 kg/m3。提高储氢密度和储氢容量,探索新的储氢方法,任重而道远。

4 氢气利用系统

目前氢能利用系统多种多样,用于动力动力循环的主要有燃料电池系统[14]与氢氧联合循环发电系统。

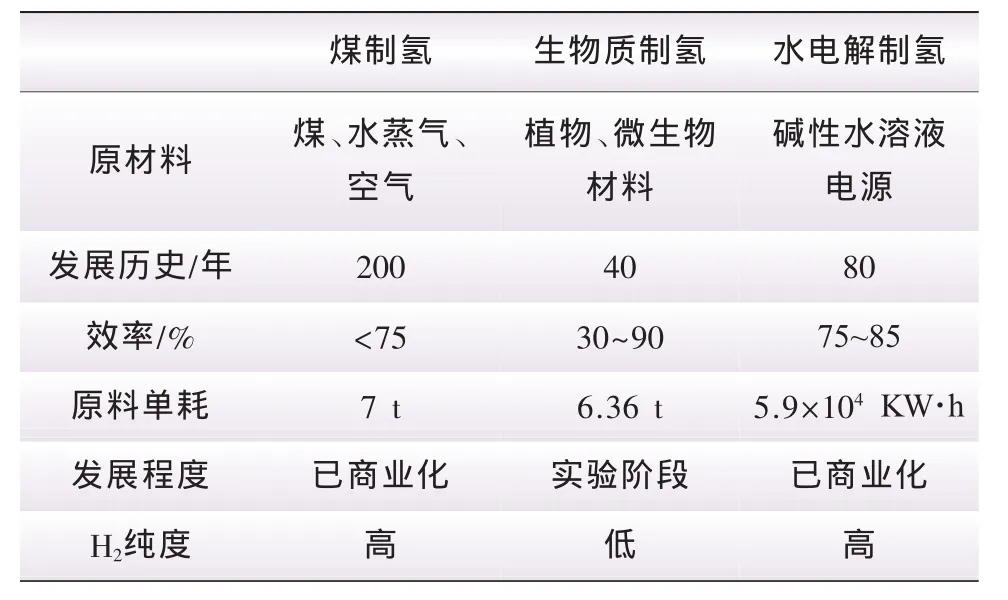

燃料电池是把化学反应的化学能直接转化为电能的装置。与传统的发电方式相比较,关键的区别是燃料电池的能量转化过程是直接的,它由阴极、阳极、电解质构成的。燃料通入燃料电池的阳极后被氧化成阳离子并释放出电子,O2或空气在燃料电池的阴极得到电子后形成阴离子,阴离子通过电解质向阳极扩散,并同阳极的阳离子发生电化学反应。电子由电池的阳极通过外电路到达电池的阴极从而形成回路。图1给出了氢-氧燃料电池的工作原理示意图。

图1 氢-氧燃料电池

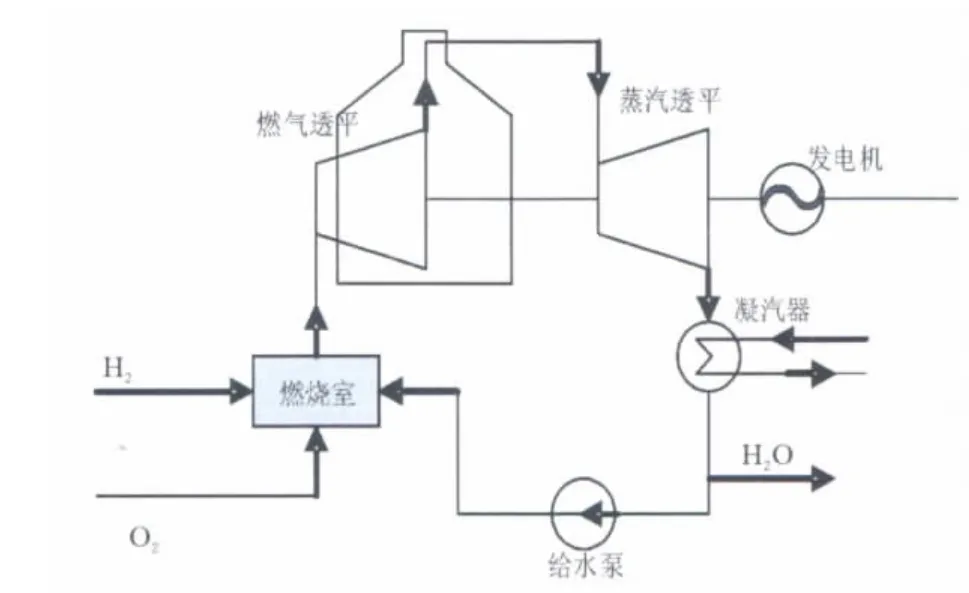

氢氧联合循环是基于燃气蒸汽联合循环基础上的更加节能环保的动力循环,它以纯氢作为燃料,纯氧作为氧化剂。H2在燃烧室内燃烧后,高温水蒸气直接通到燃气轮机,在燃气轮机做功后的高温排气直接进入蒸汽轮机做功,在蒸汽轮机中经过充分膨胀后,排到凝汽器冷凝,从而完成一个做功循环。如图2所示。

图2 简单氢氧联合循环系统

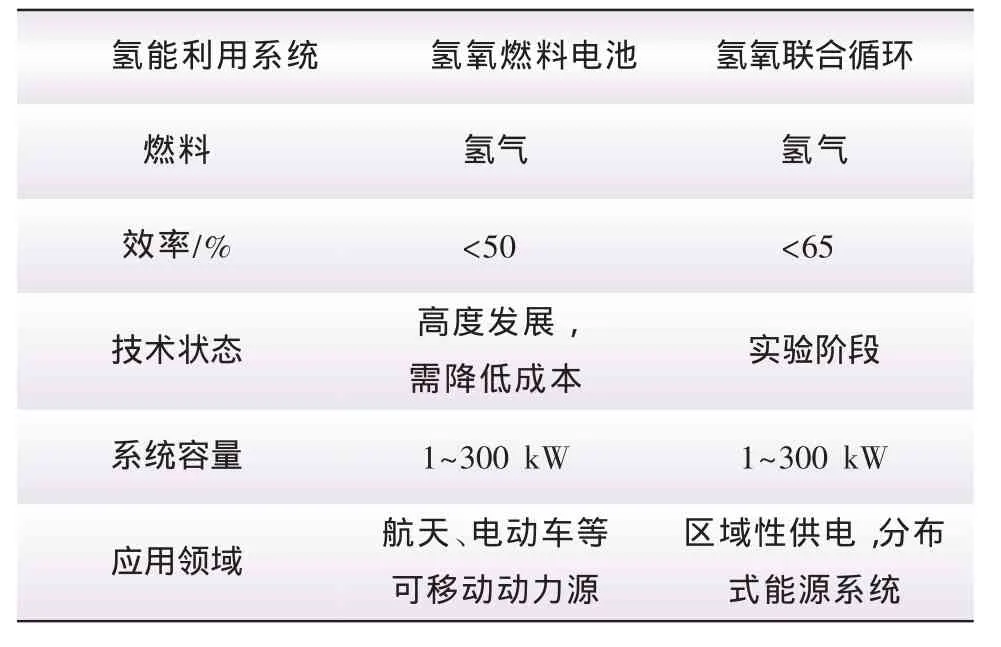

氢气利用系统综合比较如表3所示。从表中可以看出两种以氢为燃料的系统,氢氧联合循环在发展上落后于燃料电池系统,但随着分布式电源在电网中所起的作用越来越大,其较大容量更适合于区域供电,且改进型的氢氧联合循环在效率上仍可提高[15],在未来氢能经济体系中更符合清洁环保高效利用这个原则。

表3 氢气利用系统比较

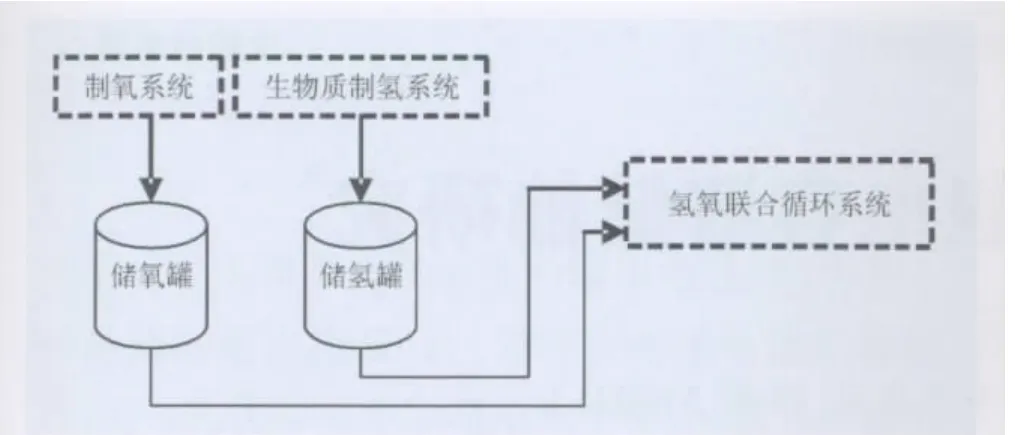

5 以氢氧联合循环为核心的氢能系统

本着可持续发展的原则,为了使氢能利用系统更加节能高效,从氢气的生产环节开始,在每个环节上选择最合理、经济的方案,围绕氢能最终利用系统建立一条节能环保的路线,如图3所示。生物质制氢原料丰富,清洁环保,同时摆脱了对化石燃料的依赖,属于可再生原料制氢方法;为了减少氢气运输的成本,将整个系统缩短为管道运输;氢气储存才有罐体储存,在通往氢氧联合循环系统时通过压缩机来提高氢燃料压力;系统完全脱离了化石燃料,且无污染性排放物,符合当前节能减排的目标。

图3 氢能系统

6 结语

在当今环境问题突出、能源紧张的时代,氢能以其优越的特性必将迎来全新的发展。尽管现在氢能市场相对较小,随着技术的发展,氢能的开发、运输、储存、利用环节的成本逐渐减低,其竞争力将不断增强。需要说明的是,目前该系统是处于试验模拟阶段,在各个环节上仍存在很大的优化空间,在未来氢能经济下,氢能的整体规划,对节能环保高效的氢能利用路线的研究是实现氢能代替化石燃料的关键步骤。

[1]BARRY D S,ABHIJIT B.A Global Survey of Hydrogen Energy Research,Development and Policy[J].Energy Policy 2006(34):781-792.

[2] HOFFMANN P.Countries&European Union Sign Historic Hydrogen Cooperation Pact[J].The Hydrogen&Fuel Cell Letter,2003(15):1-4.

[3] 杨勇,谢建军.煤与生物质制氢工艺评述[J].现代化工,2006,26(9):16-20.

[4] 李琼玖,王建华,李德宽.水电解制氢技术的进展及其在煤制甲醇中的应用[J].中外能源,2008,3(18):35-42.

[5] 毛宗强.氢能知识系列讲座(2)[J].太阳能,2007(2):20-22.

[6] 王建涛,李珂,禹静.生物制氢和氢能发电[J].节能技术,2010,28(15):56-58.

[7] 关新国.制氢装置能耗与节能技改措施[J].节能,1999(3):23-25.

[8] 沈承,宁涛.燃料电池用氢气燃料的制备和存储技术的研究现状[J].能源工程,2011(1):1-7.

[9] 陈梅,陈嵩楠.制氢-储氢技术研究及应用动向[J].电源技术,2010,34(12):1318-1320.

[10]常乐,倪维斗,李政.氢能供应链中最佳运氢方式的选择[J].清华大学学报:自然科学版,2009,49(2):257-260.

[11]李冬燕.储氢技术研究进展 [J].河北化工,2007,30(2):11-13.

[12]MANZOLIM,AVGOUROPOULOSG,TABAKOVA T,et al.Preferential CO Oxidation in H2-rice Gas Mixtures over Au DopedCeriaCatalysts[J].CatalysisToday,2008,138:239-243.

[13]GALLETTIC,STEFANIA,SARACCO G,et al.Catalytic Performance ofRhodium-based Catalysts for Co Preferential Oxidation[J].Industrial&Engineering Chemistry Research,2008,47(15):5304-5312.

[14]蔡可心.燃料电池[J].新能源,2008(10)48-49.

[15]徐鸿,荆汝林,高丹.三种类型氢-氧联合循环系统热力性能的比较[J].动力工程学报,2010,30(2):156-160.